劉寶山1 賈鳳泳2 劉常鵬3 李衛(wèi)東3 張?zhí)熨x3

(1.鞍鋼集團(tuán)眾元產(chǎn)業(yè)發(fā)展有限公司, 2.鞍鋼集團(tuán)信息產(chǎn)業(yè)有限公司,3.鞍鋼股份有限公司技術(shù)中心)

摘 要:面對(duì)日益緊張的鋼鐵企業(yè)能源問題,文章從某鋼鐵企業(yè)的能源構(gòu)成入手,分析鋼鐵企業(yè)的主要耗能介質(zhì)及能源損失構(gòu)成,并針對(duì)各種能源的損失提供相對(duì)應(yīng)的節(jié)能技術(shù)手段,實(shí)現(xiàn)鋼鐵企業(yè)的能源近零排放。

關(guān)鍵詞:能源構(gòu)成;節(jié)能技術(shù);能源損失

鋼鐵工業(yè)在帶動(dòng)我國(guó)經(jīng)濟(jì)發(fā)展的同時(shí),作為高能源強(qiáng)度行業(yè)也加劇了全球性的能源危機(jī)和生態(tài)環(huán)境惡化,是我國(guó)能源消費(fèi)最大的部門之一[1]。新形勢(shì)下,降本增效、節(jié)能減排逐漸成為鋼鐵企業(yè)應(yīng)對(duì)危機(jī)、轉(zhuǎn)型發(fā)展的必然選擇,而提高能源系統(tǒng)的運(yùn)行水平將發(fā)揮關(guān)鍵作用。能源成本、能源利用效率水平已經(jīng)成為影響我國(guó)大部分鋼鐵企業(yè)盈利水平和可持續(xù)發(fā)展能力的關(guān)鍵因素,能源系統(tǒng)的高效運(yùn)行已經(jīng)成為先進(jìn)鋼鐵企業(yè)核心競(jìng)爭(zhēng)力的標(biāo)志[2]。

鋼鐵企業(yè)能耗取決于主生產(chǎn)系統(tǒng)、能源轉(zhuǎn)換系統(tǒng)的能耗特點(diǎn)以及兩者之間的作用關(guān)系[3]。作為主要能源介質(zhì),煤炭主要以煉焦煤、噴吹煤和燃料煤的方式輸入到鋼鐵制造流程中。伴隨著復(fù)雜的物理化學(xué)變化,煤炭被轉(zhuǎn)化為焦炭、煤氣的化學(xué)能及熱量、壓力等物理能。煤炭的使用、轉(zhuǎn)化及二次能源回收再利用過程比較復(fù)雜,并且在相互之間、工序之間存在交叉復(fù)雜的關(guān)系,構(gòu)成一個(gè)比較復(fù)雜的大型能量系統(tǒng)。研究企業(yè)節(jié)能的前提就是要弄清楚能源構(gòu)成及損失結(jié)構(gòu),找出相應(yīng)的技術(shù)措施,實(shí)現(xiàn)單體設(shè)備、工藝路線、操作工藝上的節(jié)能。

1鋼鐵企業(yè)工藝流程

某鋼鐵企業(yè)為板材生產(chǎn)基地,屬長(zhǎng)流程工藝,主要包括焦化、燒結(jié)、煉鐵、煉鋼和熱軋等生產(chǎn)工序。主要外購(gòu)能源為煤粉、焦炭、新水和電,二次能源介質(zhì)為高爐煤氣、焦?fàn)t煤氣、轉(zhuǎn)爐煤氣、混合煤氣、蒸汽、氧氣、氮?dú)狻錃狻嚎s空氣、其他惰性氣體及一部分自發(fā)電等。外供能源為部分焦?fàn)t煤氣。

2能源介質(zhì)構(gòu)成分析

通過將所有使用的能源介質(zhì)進(jìn)行折標(biāo)煤分析,研究該鋼鐵企業(yè)的各種能源介質(zhì)的使用占比、能源轉(zhuǎn)化效率及各生產(chǎn)工序的能源損失,利用能源量、損失量、轉(zhuǎn)化效率將各種能源介質(zhì)排序,抓大放小,制定各種節(jié)能措施。

2.1全部能源介質(zhì)結(jié)構(gòu)及占比

該鋼鐵企業(yè)的二次能源介質(zhì)結(jié)構(gòu)見表1。

高爐煤氣所占能源介質(zhì)的份額最大,為42%, 焦?fàn)t煤氣次之占27%, 電力消耗為16%, 蒸汽及轉(zhuǎn)爐煤氣消耗為6%, 其余能源介質(zhì)消耗較小均未超過3%。

從能效介質(zhì)所占比重來看,鋼鐵企業(yè)重點(diǎn)分析的目標(biāo)能效介質(zhì)為高爐煤氣、焦?fàn)t煤氣、電力、轉(zhuǎn)爐煤氣及蒸汽,需要對(duì)能源介質(zhì)的使用效率、損失占比及工藝消耗進(jìn)行系統(tǒng)分析,找出相對(duì)應(yīng)的節(jié)能方式及工藝路線。

2.2重點(diǎn)能源介質(zhì)解析

分析重點(diǎn)能源介質(zhì)在工序中重點(diǎn)設(shè)備的分布情況,確定重點(diǎn)工序及重點(diǎn)設(shè)備的研究范圍。

2. 2.1工序的煤氣消耗分析

高爐煤氣主要用于焦?fàn)t燃燒、CCPP發(fā)電、高爐熱風(fēng)爐自用、燃?xì)忮仩t及混合煤氣燃燒。其中焦?fàn)t用高爐煤氣最多約占全部消耗的30%以上,CCPP次之占總體消耗的25%, 單個(gè)高爐的熱風(fēng)爐煤氣消耗為17% ,燃?xì)獍l(fā)電鍋爐消耗占5% ,其他用作混合煤氣燃燒。

焦?fàn)t煤氣用戶非常多,主要用于CCPP發(fā)電(17%)、煉鋼白灰窯生產(chǎn)(17%) 、混合煤氣燃燒(17%) 、焦?fàn)t燃燒(14%) 、燃?xì)忮仩t及球團(tuán)(8%、9%) 、燒結(jié)機(jī)(3%), 其他混合料場(chǎng)、連鑄切割、鋼包烘烤、中間包烘烤及熱處理加熱爐的消耗非常少。

轉(zhuǎn)爐煤氣用于混合煤氣在加熱爐及鋼包烘烤中的消耗,其中轉(zhuǎn)爐、1580生產(chǎn)線加熱和5. 5m 寬厚板加熱的轉(zhuǎn)爐煤氣消耗分別為0.11 kgce/t、0. 61 kgce/1 和 1. 27 kgce/t。

2. 2.2工序的電力消耗分析

所有設(shè)備都涉及電力系統(tǒng)的應(yīng)用,高爐鼓風(fēng)(0. 46kgce/t )、燒結(jié)(0. 77kgce/t )、軋鋼(0. 99kgce/t)和轉(zhuǎn)爐(0. 47kgce/t)系統(tǒng)所占比率較大,合計(jì)在60%以上,其他設(shè)備相對(duì)較低。

電力系統(tǒng)可分為工藝電、生產(chǎn)電及生活電。工藝電是將電能轉(zhuǎn)化成為熱能、機(jī)械能和風(fēng)能等,包括軋鋼系統(tǒng)的軋機(jī)、燒結(jié)系統(tǒng)的主抽風(fēng)機(jī)及環(huán)冷鼓風(fēng)機(jī)、除塵風(fēng)機(jī)、工藝熱處理電爐等, 其特點(diǎn)是電能消耗由工藝參數(shù)決定,可通過工藝參數(shù)的變化及工序之間的耦合來實(shí)現(xiàn)工藝電的節(jié)能。生產(chǎn)電針對(duì)物料的移動(dòng)、提升以及相關(guān)介質(zhì)的加壓等,主要包括吊車運(yùn)行、上下料輻道運(yùn)行、提升泵站運(yùn)行等等,節(jié)能方式主要在于強(qiáng)化工作效率,降低空載、空轉(zhuǎn)問題,并對(duì)大型運(yùn)行設(shè)備使用變頻技術(shù)。生活電主要為照明、洗浴等生活用電,強(qiáng)化管理、實(shí)現(xiàn)綠色照明等是節(jié)電的主要措施。

2. 2.3工序的蒸汽消耗分析

生產(chǎn)用汽主要集中在轉(zhuǎn)爐、干熄焦及化工工序,回收所占比率較大合計(jì)在80%以上,其他工序均為生活用汽,見表2。

2.3工序中重點(diǎn)能效設(shè)備分析

通過以上分析可以發(fā)現(xiàn),鋼鐵流程不同能源介質(zhì)主要消耗的重點(diǎn)設(shè)備是:焦?fàn)t、高爐、熱風(fēng)爐、燒結(jié)機(jī)、白灰窯、轉(zhuǎn)爐和加熱爐,分析各種能耗設(shè)備的能源介質(zhì)消耗及損失,對(duì)于鋼鐵企業(yè)的節(jié)能具有實(shí)際意義。

2.3.1焦?fàn)t能效分析

焦?fàn)t是能源消耗的設(shè)備,同時(shí)也是鋼鐵企業(yè)重要的能源轉(zhuǎn)化設(shè)備,通過焦?fàn)t將煤高溫干憎為焦炭,同時(shí)產(chǎn)生焦?fàn)t煤氣作為鋼鐵企業(yè)最重要的二次能源。焦?fàn)t能耗介質(zhì)包括高爐氣、焦?fàn)t氣、電力、蒸汽和工業(yè)用水,見表3。其中煤氣消耗占95%以上,因此將焦?fàn)t作為焦化工序的重點(diǎn)能耗設(shè)備。CDQ雖然耗能量較小,但產(chǎn)生蒸汽及電能,且參數(shù)與焦?fàn)t的出焦溫度等參數(shù)相關(guān),因此需要作為重點(diǎn)能效設(shè)備考慮。

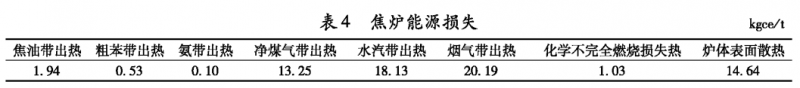

焦?fàn)t的能源損失見表4,主要集中在燃燒廢氣和循環(huán)水物理熱(焦?fàn)t荒煤氣物理熱),對(duì)該部分低溫余熱資源目前回收方法較多,焦?fàn)t荒煤氣余熱利用技術(shù)及低溫余熱水供暖、制冷技術(shù)均可以有效回收利用。

2. 3.2燒結(jié)能源結(jié)構(gòu)

燒結(jié)系統(tǒng)的能源消耗主要是固體燃料、焦?fàn)t煤氣及電,見表5。其中固體燃料及氣體燃料提供熱量,而電力系統(tǒng)主要為工藝用電。電耗增加與系統(tǒng)漏風(fēng)率直接相關(guān),合理控制燒結(jié)臺(tái)車的抽風(fēng)壓力,減小臺(tái)車之間的縫隙,改善環(huán)冷機(jī)環(huán)縫密封方式,可減少主抽風(fēng)機(jī)及環(huán)冷鼓風(fēng)機(jī)的電耗。

燒結(jié)的熱損失主要是煙氣帶走熱量和環(huán)冷散熱,其占比分別為67%和33%。煙氣帶出熱量分為兩塊,燒結(jié)煙氣及環(huán)冷煙氣。燒結(jié)機(jī)不同位置的煙氣含硫量不同,高硫區(qū)一般在13號(hào)風(fēng)箱及20號(hào)風(fēng)箱之間,而該區(qū)域的溫度在100 ~300℃之間,完全滿足脫硫系統(tǒng)的溫度要求,可進(jìn)行分區(qū)脫硫。而20號(hào)之后的風(fēng)箱溫度在300℃以上,可以加入環(huán)冷1段及2段煙氣一起用于余熱鍋爐發(fā)電系統(tǒng)。環(huán)冷機(jī)3段、4段煙氣 溫度達(dá)到150 ~ 300℃ 5段的溫度小于150℃可循環(huán)至4段,3段、4段的煙氣直接進(jìn)行熱風(fēng)燒結(jié)及熱風(fēng)點(diǎn)火,降低燒結(jié)機(jī)的煤氣消耗及固體燃料消耗。

2. 3.3煉鐵能源結(jié)構(gòu)

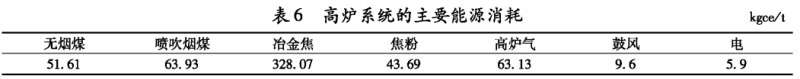

高爐系統(tǒng)能源消耗主要是固體燃料及煤氣,詳見表6,其中固體燃料占80%以上,煤氣消耗為10%左右。

高爐的能源損失見表7。鐵水的物理熱及化學(xué)熱損失最多,這部分能源帶入煉鋼系統(tǒng)為負(fù)能煉鋼創(chuàng)造條件。高爐渣余熱次之,INBA法處理高爐渣余熱沒能充分回收利用,大部分余熱變成飽和蒸汽無法回收,作為世界性難題在各個(gè)國(guó)家均有研究,但實(shí)際應(yīng)用較少。高爐循環(huán)冷卻壁的冷卻水損失和熱風(fēng)爐煙氣余熱損失均有可利用的空間,可以實(shí)現(xiàn)解凍或供暖等需求。

2. 3.4煉鋼能源結(jié)構(gòu)

煉鋼系統(tǒng)主要耗能子工序是白灰窯爐及煉鋼轉(zhuǎn)爐,其他諸如鑄機(jī)及精煉爐的能耗主要體現(xiàn)在電力系統(tǒng)及水系統(tǒng)(另作分析)。轉(zhuǎn)爐能源介質(zhì)消耗見表8。

轉(zhuǎn)爐的能耗主要體現(xiàn)在氧氣、電和蒸汽的消耗,約占70%以上。白灰窯的消耗為焦?fàn)t煤氣、 電力和工業(yè)新水,其中焦?fàn)t煤氣占97%。轉(zhuǎn)爐能源的損失包括轉(zhuǎn)爐渣物理熱、爐氣物理熱、爐體散熱和煙塵物理熱,其占比分別為44%、29%、22%和5%。最大部分為轉(zhuǎn)爐渣余熱,由于粘度、溫度及游離CaO、MgO脫除等限制,沒有高效利用。

連鑄能源損失包括鋼液的潛熱損失和鋼坯顯熱損失,分別為70%和30%, 可以說是整個(gè)鋼鐵工序最大的損失。為強(qiáng)化冷卻,這部分熱量大都轉(zhuǎn)化至低溫冷卻水,很難有效利用。鋼坯顯熱損失較大,可以通過提高加熱工序熱裝溫度及熱裝率的方式,最大限度地利用該部分能量。

2. 3.5熱軋能源結(jié)構(gòu)

熱軋系統(tǒng)能耗主要包括兩部分:一是加熱爐的能耗,占整個(gè)熱軋工序的4/5,加熱爐主要消耗混合煤氣;二是軋機(jī),主要消耗電能。

軋鋼加熱爐消耗的能源介質(zhì)主要是焦?fàn)t氣、轉(zhuǎn)爐氣、高爐氣、電力和水等,其中煤氣約占總體能源的96%以上,其他水電等能源介質(zhì)消耗較低。

加熱工序的熱量損失包括坯料熱損失、煙氣損失和蒸汽帶出熱三部分,分別為64%、24% 和12%。坯料的物理熱損失全部轉(zhuǎn)化到冷卻水循環(huán)系統(tǒng),是鋼鐵工序最大的能源損失項(xiàng)。現(xiàn)有利用納米流體技術(shù)進(jìn)行循環(huán)污水中的熱量回收, 實(shí)現(xiàn)軋材的部分余熱利用。降低煙氣熱損失的技術(shù)主要有三種:(1)采用換熱器技術(shù),將空氣預(yù)熱到450℃左右,煤氣預(yù)熱到300P,以直接熱回收的方式回用到加熱爐內(nèi),降低加熱爐的燃耗;(2)采用蓄熱式技術(shù)進(jìn)行余熱回收,利用煙氣余熱預(yù)熱空、煤氣,降低燃耗,熱效率可高達(dá)70%以上,但因其設(shè)備維護(hù)量大,耗材量增加,檢修點(diǎn)多,易造成“節(jié)能不節(jié)錢”的問題, 尤其在大型鋼鐵企業(yè)中應(yīng)用效果較差;(3)采用余熱鍋爐技術(shù),將煙氣余熱轉(zhuǎn)化為蒸汽進(jìn)行發(fā)電,余熱回收不對(duì)加熱爐的工藝操作造成任何影響,配合換熱器技術(shù)實(shí)現(xiàn)余熱的最大限度回收, 但投資較大,同時(shí)由于能源的二次轉(zhuǎn)化造成能源使用效率降低。

3結(jié)語(yǔ)

鋼鐵企業(yè)主要的用能介質(zhì)是煤、焦炭、煤氣、電及蒸汽,主要的用能設(shè)備有焦?fàn)t、燒結(jié)機(jī)、高爐、熱風(fēng)爐、轉(zhuǎn)爐、加熱爐。主要的能源損失是高爐渣、轉(zhuǎn)爐渣的余熱,連鑄坯的顯熱及潛熱,加熱后鑄坯的顯熱以及大量的煙氣熱損失。

鋼鐵企業(yè)的節(jié)能重點(diǎn)應(yīng)放在這些設(shè)備的提效降耗及能源介質(zhì)的合理利用上,能源梯級(jí)利用、就近回用、減少轉(zhuǎn)化是鋼鐵企業(yè)能源利用的準(zhǔn) 則,最終實(shí)現(xiàn)鋼鐵企業(yè)的能源近零排放。

參考文獻(xiàn)

[1 ] Yi • Ming Wei, Hua Liao, Ying Fan. An empirical analysis of energy efficiency in ChinaS iron and steel sector [J]. Energy 32 , 2007 : 2262 -2270.

[2] 溫燕明等.鋼鐵流程能源轉(zhuǎn)換功能價(jià)值深度開發(fā)研究[J].工程研究一跨學(xué)科視野中的工程,2017, (9): 29-39.

[3] 陳 光等.寶鋼能源優(yōu)化模型的研究[J].冶金能源,2003, 22 (1): 6-9.