王瑞良 周杰

(邯鄲鋼鐵集團有限責任公司 邯鄲 056015)

摘要:低溫循環氨水余熱制冷技術是近年來新興的一種節能新技術,本文簡要介紹了循環氨水冷卻煤氣的機理,闡述了以循環氨水余熱為熱源的制冷機組在實際生產中的應用,以及投用后的效益。本項目可操作性強,節能環保效益明顯,符合國家節能減排政策要求。

關鍵詞:循環氨水;制冷機;余熱利用;節能

1 背景材料

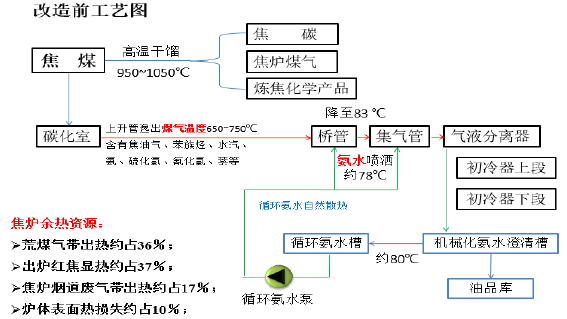

公司現有四座JNX70-2型焦爐,年產干全焦206萬噸,于2008年2月28日建成投產。制冷系統原有5臺350萬大卡蒸汽雙效吸收式溴化鋰制冷機組,每年夏季(4月25日至10月15日)用于廠區化產工藝冷卻換熱。原系統已運轉10年,機組衰減嚴重,效率低下,反復維修,開開停停,直接影響化產系統正常生產;現該廠又新增脫硫脫硝、廢水深度處理等環保項目,需增加制冷水量15%。為解決廠內夏季制冷,保化產系統正常生產,現采用以循環氨水為熱源的制冷技術對原制冷機組進行改造,用余熱替代蒸汽,節能降耗,以滿足廠區用冷需求。

2 循環氨水在集氣管內冷卻煤氣的機理

煤氣在橋管和集氣管內冷卻,是用循環氨水通過噴頭強力噴灑。當細霧狀的氨水與煤氣充分接觸時,由于煤氣溫度很高而濕度又很低,所以煤氣放出大量的顯熱,氨水大量蒸發,快速進行著傳熱和傳質過程。傳熱過程取決于煤氣與氨水的溫度差,因煤氣的溫度高于循環氨水的溫度,所以熱量就從煤氣傳給氨水,從而使煤氣冷卻。傳質過程的推動力是循環氨水液面上的水氣分壓與煤氣中水氣分壓之差,因為循環氨水液面上的水氣分壓大于煤氣中水氣分壓,所以氨水就部分蒸發,同時煤氣溫度急劇降低,以供給氨水蒸發所需潛熱。

煤氣在集氣管中冷卻時所放出的大部分熱量用于蒸發氨水 ( 約占75%~80%), 其余的熱量消耗于使氨水升溫( 約占 10%~15%) 和集氣管的散熱損失( 約占 10%) 。通過上述冷卻過程,煤氣溫度由 700 ℃~800℃降至 75 ℃~85 ℃, 同時有 60%左右的焦油氣冷凝下來,含在煤氣中的粉塵也被沖洗下來 ,有煤焦油渣產生。由于煤氣冷卻主要是靠氨水蒸發吸收需要的相變熱,對循環氨水的溫度控制得好,才能使氨水噴灑的霧化程度較高,氨水蒸發量較大 ,從而使煤氣冷卻的效果好 ; 反之則差。進入集氣管前的煤氣露點溫度同裝入煤的水分含量有關,當裝入煤總水分為 10%~13%時,露點溫度約為 65 ℃~70 ℃, 為保證氨水蒸發的推動力,進口水溫應高于煤氣露點溫度 5℃~10 ℃, 所以采用 70℃~80 ℃的循環氨水噴灑煤氣。再就是氨水是堿性的,能中和焦油酸,保護煤氣管道,同時氨水又有潤滑性,便于焦油流動,可以防止焦油因積聚而堵塞煤氣管道。我們在利用循環氨水余熱的過程中一定要保證回到焦爐噴灑的循環氨水溫度為 70 ℃以上。

北京煉焦化學總廠做了將循環氨水降到集氣管入口煤氣露點以下 5℃時 ,焦爐集氣管里焦油堵塞及煤氣冷卻的試驗。所得出的結論是 :一般正常情況下 ,煤氣露點很少會低于 67℃~68℃,這時若有大量循環氨水噴灑沖洗 ,焦油仍保持較好的流動性 ,焦油突然沉降下來堵塞煤氣管的情況不大可能發生[1]。因此適當降低循環氨水溫度 ,不會對煉焦生產帶來威脅。以上的理論與實踐提供了一個循環氨水余熱的溫度極限 ,即若能保證噴灑焦爐集氣管的循環氨水為 7O℃~75℃,就可以保證安全生產。而焦化廠循環氨水(從焦爐回來的回水)溫度維持在78±2℃之間。因此,適當提取部分余熱做為其它用途是可行的。

3 循環氨水中可提取出的熱量

我廠現有四座 JNX70-2 型焦爐,全部配有上升管余熱回收。上升管余熱回收投運后循環氨水溫度沒有明顯改變(實測循環氨水溫度:1#焦爐82℃、2#焦爐81℃,3#焦爐78℃、4#焦爐78℃),在循環氨水槽處實測循環氨水溫度經常維持在78℃~82℃。機械化氨水澄清槽上部氨水靠自流進入循環氨水中間槽, 再由循環氨水泵送至焦爐集氣管循環噴灑冷卻煤氣 , 而循環氨水余熱利用就是在循環氨水泵后通過分支管道經制冷機換出73 ℃- 63℃=10 ℃(考慮上升管余熱回收影響)的余熱用于制冷。

循環氨水所能利用的為 :

Q=m×Cp×t=2000×103/3600×4.2×(73- 63)×3600 =8.4×107(W/h)=8.4×104(KW/h)

(式中 : m 為循環氨水流量, t/h; Cp 為氨水比熱J/Kg*℃; t 為溫度差: ℃)

折算為KCal: 8.4×104÷4.184=2.0076×104(KCal/h)=2007.6萬大卡/h

機組 cop:0.8

理論可提供1600萬大卡冷量。

4 以循環氨水為熱源的溴冷機改造方案

4.1備用蒸汽制冷機

原有5臺蒸汽型溴化鋰制冷機折舊處理,置換一臺蒸汽型溴化鋰制冷機(制冷量400萬大卡/小時,型號:FG-71)作為備用。

4.2 制冷機組選型

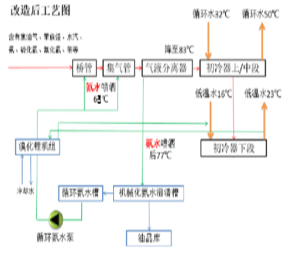

溴化鋰吸收式制冷機組循環冷卻水溫度按32/40℃選取,制冷水為23/16℃,循環氨水進出口溫度按:73/63℃計,總流量約為:2000t/h ,機組cop:0.8,理論可提供1600萬大卡冷量。為確保廠區穩定運行及初投資最經濟,選取400萬大卡冷量制冷機4臺,型號:LCC-84DHWF。

4.3 技術改造方案

在3臺循環氨水泵出口處帶壓打孔施工,以Φ600的無縫鋼管和溴化鋰吸收式制冷機組的再生器利用閥門和管道進行連接,為溴化鋰吸收式制冷機組提供驅動熱源。循環氨水泵后支管中的循環氨水溫度以 73±2℃,直接通入溴化鋰吸收式制冷機組,回收熱量后溫度降至 58℃左右后進入原循環氨水管道,與部分未換熱的循環氨水合并為64℃去往橋管和集氣管噴灑,為煉焦爐產出的荒煤氣降溫。在橋管內氨水噴灑荒煤氣吸收熱量后經氣液分離器分離后去往機械澄清槽,然后送至循環氨水槽由循環氨水泵再次送入溴化鋰吸收式制冷機,如此往復循環回收其余熱。

目前焦化出制冷機循環氨水溫度:1#制冷機:57℃,2#制冷機:50℃,4#制冷機:60℃。3#焦爐上焦爐噴灑用循環氨水64℃。與我們已知的理論“循環氨水余熱的溫度極限 ,即若能保證噴灑焦爐集氣管的循環氨水為 7O℃~75℃,就可以保證安全生產”不符。與“由于煤氣冷卻主要是靠氨水蒸發吸收需要的相變熱 , 對循環氨水的溫度控制得好 , 才能使氨水噴灑的霧化程度較高 , 氨水蒸發量較大 ,從而使煤氣冷卻的效果好”也不相符。全部以循環氨水余熱為熱源的制冷系統已穩定運行,進初冷器前煤氣溫度平均比同期降低4℃,1#系統煤氣(1#、2#焦爐)80℃,2#系統煤氣(3#、4#焦爐)76.3℃。

4.4 循環氨水腐蝕問題

制冷機內氨水通道均采用純鈦光管防腐、且能保換熱效果。循環氨水外部管道:為φ529*8無縫鋼管。

4.5 循環氨水堵塞問題

循環氨水堵塞與否是保證制冷機能長周期穩定運行的關鍵。

控制工藝溫度:控制循環氨水進出口溫度73/63℃,保證流動性。

使用降粘劑,加強冷凝操作,確保循環氨水質量。

設施保證:在制冷機前加裝過濾器,防止焦油渣、雜物等進入制冷機換熱器。

4.6 開工方案關鍵技術要點(以4#制冷機為例)

提前提高循環氨水槽液位,為新循環氨水管道留出富裕量,避免切換時影響到焦爐。

打開4#制冷機處的循環氨水交通閥,關閉4#制冷機循環氨水入口閥,讓循環氨水先在新管路中循環運行,確保不影響焦爐循環氨水壓力及噴灑量。

在生產科的統一調度下,在煉焦車間1#系統做好預案的情況下,慢慢開啟4#制冷機循環氨水入中閥,實現平穩開啟。

4.7改造后優點

可以降低橋管內噴灑的循環氨水的溫度,使橋管內氨水汽化量相對減少,增加循環氨水攜帶的熱量,并通過溴化鋰機組將這部分熱量轉化為低溫冷水,獲得冷量以滿足工藝制冷需求;降低了荒煤氣溫度,減少進入初冷器中的熱負荷,進而降低初冷器所需冷量;增加焦油產量,減小電捕焦油工作負荷將,改善鼓風機運行工況。

5 節能與環保效益分析

改造前使用五臺蒸汽型溴化鋰吸收式制冷機生產低溫制冷水,耗蒸汽量4538kg/h,每年 4月25日~10 月15日開機使用,開四備一,共開機173 天。四臺制冷機按1.1倍的消耗計算,年實際消耗蒸汽: 83040 t。

改造后制冷機驅動熱源由蒸汽更換為焦化廠余熱循環氨水,完全不需要再消耗蒸汽,每年減少蒸汽消耗量83040 噸。

年節約蒸汽費用:(蒸汽耗量:20噸/小時,制冷機運行時間:24小時/天,173天/年)

20t/h×24h/天×173天/年=83040 t

年創效: 83040 t×116元/噸=9632640元 (蒸汽價格:116元/噸)

年節約標準煤為:83040 t×0.09=7473.6 t

實現二氧化碳減排:7473.6 t×2.475=18497.16 t

實現二氧化硫減排:7473.6 t×0.074=550.06 t

實現氮氧化物減排:7473.6 t×0.037=276.52 t

另:制冷保證額外為焦化化產品增產創效約400~500萬元/年

6 結論

焦化企業是能源消耗大戶 , 降低噸產品能耗、汽耗對企業的可持續發展起著重要的作用。焦化廠在使用以循環氨水為熱源的制冷機組后,大大降低了廠區的蒸汽消耗,增加了經濟效益,以循環經濟理念實施節能降耗和污染物源頭的有效控制 , 推動了清潔生產的深入開展 , 進一步提升了企業可持續發展的能力。

參考文獻:

[1] 王柏林. 回爐煤氣預熱器改用循環氨水加熱 [J]. 燃料與化工. 2004:05

[2] 趙春輝,王衛軍,蘇華. 焦化老區1#系統循環氨水管線改造實踐 [J]. 廣東化工. 2012:07

[3] 李斌,諸達武. 循環氨水管線帶壓開孔工程實例 [J]. 工業安全與環保. 2011:07

[4] 何建平.煉焦化學產品回收與加工,2005:05