張劍鋒

1 概述

GCr15 鋼含約1.0%的碳,屬于過共析鋼,熱軋條件下的GCr15 鋼在傳統工藝情況下得到的微觀組織一般為片狀珠光體和網狀碳化物。這種金相組織表現為較高的硬度和低的塑性,后續的加工非常困難,加工工具磨損嚴重,生產效率低,不能滿足直接拉拔的要求。為提高塑性、降低硬度,一般需要進行一次球化退火。傳統的球化退火需要較長的時間,一般為10-15h。因此,希望通過優化軋制工藝來直接軟化熱軋狀態下的GCr15 鋼。作為一個變通的辦法是通過控制軋制和控制冷卻來實現熱軋生產線上的直接球化,或者通過熱軋之后的短時間后續熱處理來實現球化。如果上述的研究成功,可以大大提高產品后續的加工時間,從而有效提高產品的產量,降低生產成本。

興澄特鋼對上述問題進行了研究,通過控制軋制和控制冷卻優化材料的組織結構,達到在軋制過程中直接降低硬度和提高塑性的目的。整個研究控制的重點:①通過優化工藝消除晶界的網狀碳化物;②盡可能增加片狀珠光體的片層間距;③優化工藝,探索在控制軋制和控制冷卻的條件下,直接得到球化組織的可能性;④利用形變誘導相變技術得到球化組織的可能性。研究的最終目的是提高GCrl5 鋼的塑性,面縮率達到30%以上。

通過熱模擬試驗,結果表明,采用低溫軋制工藝,慢的冷卻速度,可以得到高塑性的軸承鋼。進精軋前的溫度低些,保溫時間延長,可提高塑性。

2 研究方法

利用熱模擬試驗機,接近軋制實際變形工藝進行不同溫度模擬,以觀察塑性的變化。

首先,優化當前的熱軋工藝,增加珠光體的片層間距和完全消除晶界網狀碳化物,使熱軋狀態GCr15 鋼的硬度降低和塑性提高。其次,研究控制軋制和控制冷卻直接球化的工藝。試驗用試樣GCr15 鋼的化學成分列于表1。

軋制工藝的優化集中在最后的精軋段。原始試樣取自初軋、中軋以及預精軋后的棒材。其軋制工藝為950℃奧氏體化,經過25 道次軋制,截面壓縮率約為93%。

先利用掃描電子顯微鏡(SEM)觀察和分析原始試樣的顯微組織。再在Gleeble3800 熱模擬機上研究軋制溫度和冷卻速度對產品微觀組織的影響。860℃和820℃作為研究的溫度。試樣加熱到給定的溫度保溫20min 后分別以空冷和爐冷的方式冷卻。

從預精軋后的棒材上切割直徑為10mm、長為15mm 的試樣,研究了預加熱,軋制溫度和冷卻速度對組織的影響。所有的試樣經過5 個道次的變形,每個道次的形變量為12%。

用熱模擬試驗機對8 個大試樣(70mm×70mm×50mrn)進行力學性能分析,并利用SEM 觀察了試樣的微觀組織,測量了試樣的硬度、抗拉強度以及面縮率。

3 結果和討論

3.1 當前工藝分析

原始試樣是經過初軋、中軋和預精軋后的材料。根據現場的工藝資料,當前現場所采用的精軋溫度是在930℃(人口)至980℃(出口)之間。由于從初軋到預精軋的溫度范圍與當前所用的精軋溫度范圍基本相同,所以有理由認為采用當前工藝精軋后的微觀組織應該與試驗原始試樣的微觀組織相似。

原始試樣的微觀組織如圖1 所示。由細的片狀珠光體和網狀碳化物組成。這樣的微觀組織將導致GCr15 鋼產品具有高的硬度和低的面縮率。

碳化物相變溫度大約在900℃,珠光體轉變溫度大約在745℃。對于當前的軋制工藝,精軋溫度窗口完全在碳化物相變溫度以上。如此高的加熱溫度(950-1020℃)和高的精軋溫度(930-980℃)將導致碳化物可以完全溶解于奧氏體基體。熱軋過程中形變產生的位錯密度提供了擴散路徑,更加速了碳化物的溶解。同時高溫形變后的再結晶過程也會形成較大的晶粒尺寸。因此在當前現場的軋制工藝條件下,微觀組織是相對比較均勻的不合殘留碳化物粒子的晶粒尺寸較大的奧氏體。

精軋之后,當奧氏體冷卻時到達碳化物轉變溫度(約900℃),由于在奧氏體晶界形核具有形核激活能低、擴散系數高的特點,先共析碳化物將優先在奧氏體晶界形核而形成網狀碳化物。網狀碳化物的產生將大大損害產品的塑性性能,減少產品的面縮率。

當奧氏體進一步冷卻到珠光體轉變的溫度,由于奧氏體完全再結晶且具有大的晶粒尺寸,同時在奧氏體晶粒內不存在殘留的碳化物粒子,這些都使得珠光體轉變需要更大的相變驅動力,從而使得珠光體轉變發生在較低的溫度,導致形成的珠光體具有較小的片層間距。小的珠光體片層間距將導致產品的硬度提高。

通過上面的分析得出,當前所采用的軋制工藝中過高的加熱溫度和軋制溫度,使得奧氏體在冷卻過程中,碳化物將會在奧氏體晶界析出形成網狀碳化物,導致低的面縮率。隨著奧氏體進一步冷卻到較低的溫度,得到較小的片間距的珠光體組織而導致較高的硬度。這種組織和性能可以通過從軋制溫度快冷到700℃左右,然后在700℃—630℃的溫度范圍內緩慢冷卻得到一定的改善。但是對于這種軋制工藝僅僅通過控制冷卻就使組織和性能得到很大的改善非常困難。

3.2 熱模擬試驗的結果和討論

為了優化軋制工藝,利用G1eeble3800 試驗機進行了模擬研究。典型的試驗結果如下:

1)預先加熱對微觀組織的影響

為了再現當前工藝的原始組織,試樣加熱到950℃保溫20min,然后空冷到軋制溫度860℃和820℃軋制4 道次,道次壓下量為12%。軋制之后試樣以480℃/h 冷卻到650℃后水淬.

從試樣的微觀組織可以看出,組織中的網狀碳化物不能被完全消除。這說明當試樣加熱到950℃,這個溫度高于碳化物分解溫度,碳化物幾乎完全可以溶解到奧氏體基體中。由于高溫條件下,擴散系數大,所以奧氏體的均勻化也可以進行。對于這樣的原始組織,當奧氏體冷卻到碳化物析出的溫度時,由于缺少已存的碳化物核心,碳化物的析出將會沿奧氏體晶界形成網狀碳化物。因此,當預精軋之后的溫度高于碳化物分解的溫度(約900℃)時,從預精軋溫度冷卻到給定的精軋溫度時,冷卻速度必須足夠快,以抑制網狀碳化物析出。當加熱至950℃后采用較快冷卻速度(1.2℃/s),在從加熱溫度冷卻到軋制溫度的冷卻過程中碳化物的析出將被抑制,碳化物的析出將發生在軋制過程中。由于形變產生的位錯提供了碳化物優先形核的位置,所以碳化物可以在奧氏體晶粒內形成而消除了網狀的碳化物。但是在這種條件下,由于沒有足夠的碳化物粒子作為形變誘導相變轉變的核心,所以最終的組織為片狀珠光體。

2)軋制溫度對微觀組織的影響.

為了研究通過控制軋制和控制冷卻來實現直接球化的可能性,試樣加熱到軋制溫度880℃和840℃保溫5min 后軋制4 道次,道次壓下量為12%。軋制之后試樣以480℃/h 冷卻到630℃后水淬。

微觀組織表明,隨著加熱和軋制溫度的降低,更多的殘留碳化物可以被保留在奧氏體基體中。這些保留的碳化物可以被作為形變誘導相變轉變的已經存在的碳化物核心而誘發形變誘導相變機制形成球化的組織。但是在這個冷卻速度下,形變誘導相變機制和傳統的珠光體轉變機制可以同時發生,因此,最終表現為部分球化的組織。

3)精軋之后冷卻速度對組織的影響

以480℃/h 和280℃/h 的冷卻速度用來研究冷卻速度對微觀組織的影響。試樣加熱到840℃保溫5min,軋制4 道次,每道次壓下量為12%。軋制之后試樣分別以480℃/h 和280℃/h 的速度冷卻到630℃后水淬。

試驗結果表明,當冷卻速度降低到280℃/h,主要由球化的組織構成。這說明隨著冷卻速度的降低,在低的加熱溫度條件下,形變誘導相變的轉變方式將超過珠光體轉變的相變機制而成為主要的相變機制。當冷卻速度降低后,珠光體的相變將會在較高的溫度下進行,相變將表現為碳化物優先在已存的碳化物粒子上擇優形核而誘發形變誘導相變轉變機制。可以認為隨著冷卻速度的進一步降低,完全的球化組織是可能得到的。

綜上所述,如果在生產過程中,由于設備條件的限制,必須采用900℃以上的加熱溫度時或者精軋之后的溫度高于900℃以上時,從預精軋后的溫度到精軋溫度(低于900℃)的過程中,冷卻速度必須足夠快以保證抑制先共析碳化物的形成而消除網狀碳化物。然而對于這樣的條件,通過形變誘導相變轉變機制得到球化的結構是困難的。如果通過控制軋制和控制冷卻,采用840℃左右的低加熱溫度和軋制溫度并在軋制之后采用280-480℃/h 的冷卻速度,部分或完全球化的組織是可能得到的。如果可以得到球化的組織,將會明顯地改善鋼的力學性能。

3.3 優化軋制工藝軋制后的試樣力學性能

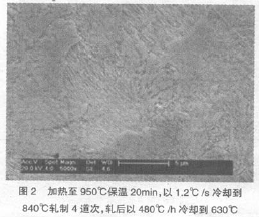

為了證實經過上述優化的軋制工藝軋制之后的試樣具有良好的力學性能,4 個試樣用于研究軋制工藝對試樣力學性能的影響,測量試樣的硬度、強度以及面縮率。試樣加熱至950℃,保溫20min,以1.2℃/s 冷卻到840℃,軋制4 道次,道次壓下量12%。軋帶之后以480℃/h 冷卻到630℃后水冷,其微觀組織見圖2。

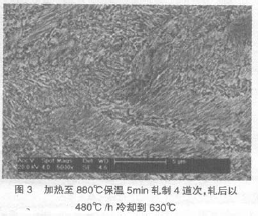

微觀組織表明,經這樣處理的試樣主要為片狀珠光體組織,珠光體的片層間距比較大。沒有觀察到網狀碳化物。其力學性能為:硬度為332HB、強度為1053MPa、面縮率為35.1%。如果試樣被直接加熱到軋制溫度880℃,保溫5min 后軋制4 道次,道次壓下量為12%。軋制之后試樣以480℃/h 冷卻到630℃后水冷。試樣的微觀組織如圖3 所示。

在這種情況下,加熱和軋制的溫度接近于碳化物分解的溫度,在奧氏體基體中難以保留足夠的碳化物粒子作為預先存在的核心來誘發形變誘導相變轉變。因此組織主要由片狀珠光體組成,只有在局部的地方,由于未溶碳化物的存在,可能會有部分球化的組織產生。試樣的性能為:硬度是322HB、強度是1031MPa、面縮率為39.5%。

如果將加熱溫度和軋制溫度降低到840℃,對于同樣的保溫時間、軋制工藝和冷卻方式,由于低的加熱溫度,較多的殘留碳化物粒子將使得形變誘導相變轉變機制和珠光體轉變機制得以同時發生。試樣的組織由部分球化的組織和片狀的珠光體共同組成。試樣的性能表現為硬度為301HB、強度為958MPa、面縮率為453%。

當軋制之后冷卻速度降低到280℃/h,對于上述的加熱和軋制工藝,珠光體的相變溫度隨著冷卻速度的降低而提高,在這種條件下,形變誘導相變轉變機制將成為重要的相變機制,其微觀組織將主要由球化的組織構成。球化組織將會顯著地改善加工性能。試樣的力學性能為:硬度252HB、強度813MPa、面縮率52.1%。

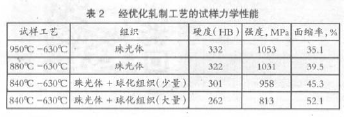

4 個試樣的力學性能列于表2。所有試樣的面縮率均超過35%。

4 結論

通過熱模擬實驗,采用低溫軋制工藝,慢的冷卻速度,可以得到高塑性的軸承鋼,進精軋前的溫度低些,延長保溫時間,塑性較好。