曹東鵬,桂鑒俠

( 河鋼集團唐鋼公司煉鐵部,河北唐山063016)

摘要: 針對唐鋼360 m2 燒結機臺車篦條糊堵現象分析了原因并提出了改進措施。通過減少燒結過濕層厚度,燒結終點溫度下限由400 ℃提高到440 ℃,鋪底料厚度由40 mm 增至70 mm,利用專用工具清理糊堵篦條,增加燒結機篦條振打裝置等措施,解決了燒結機篦條糊堵問題,燒結生產恢復正常。

關鍵詞: 燒結機臺車; 篦條; 糊堵; 原因; 改進

0 引言

隨著鋼鐵產能持續快速增長,產能過剩成為困擾鋼鐵行業的重要問題,加上原燃料價格的高位運行,造成鋼鐵企業處于微利甚至虧損狀態,并且這種態勢一段時期內將延續下去。在這種情況下,鋼鐵企業的生產經營難度非常大,必須在調結構、降成本上下功夫。為此,唐鋼決定嘗試配吃多種經濟適用的低價鐵礦粉,來降低成本,提高競爭力。

面對嚴峻的市場形勢,唐鋼煉鐵部開始使用QA、QB、QC 等非主流礦,配加比例逐步提高,以降低配礦成本。非主流礦的使用給唐鋼帶來了可觀的經濟效益,但也帶來了一些生產問題。如,有些低價料具有粒度細、親水性差、有害成分( 如硫等) 高的特點,成球性能差,造成混合料粒度差,惡化了燒結料層透氣性,導致主管負壓升高,主排風機負荷增加,并伴隨出現篦條糊堵、風機轉子掛泥、燃料消耗增加、主排煙氣含硫量增加等現象,嚴重制約了燒結礦產質量的提高和生產的穩定。其中,燒結機篦條糊堵問題尤為嚴重,其黏結物將篦條間隙填滿,牢牢地將篦條、隔熱墊、臺車本體黏結在一起,嚴重影響了燒結機的透氣性,而且處理糊堵篦條難度大、勞動強度高,是生產制約性問題。消除低價物料造成的燒結機篦條糊堵已成為當前唐鋼降本增效過程中亟待解決的問題。

1 篦條糊堵原因分析

燒結機臺車篦條之間的間隙是燒結抽風的主要通道,生產工藝要求篦條風道暢通,不能堵塞,否則會導致燒結機的有效抽風面積降低,或在燒結過程中風量分配不均勻,造成燒結礦產量降低,質量下降[1]。

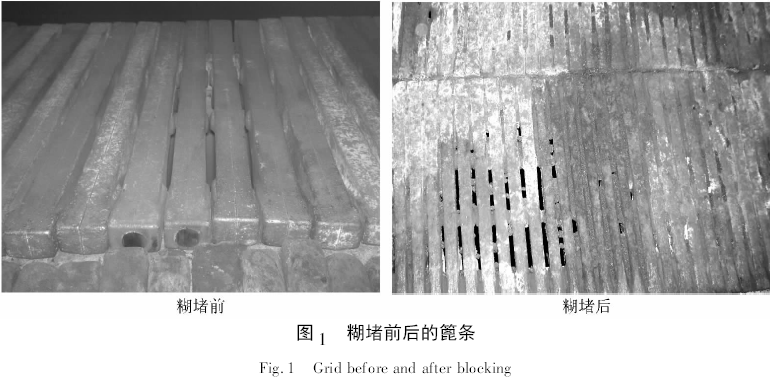

在燒結生產過程中,鋪底料中的小粒級料容易進入篦條間隙從而卡在其中,這部分底料在燒結機回轉過程中依靠重力自然脫落,從而保證燒結機的透氣性。卡在篦條間隙的底料若不能及時脫落,就會越聚越多,從而影響該位置的透氣性,導致被堵篦條上面的混合料燒結速度因風量減少而減慢,在底料上面形成局部過濕現象。此時,細料粉就會穿過底料黏在篦條間隙處。當燒結過程進行到篦條時,就會將篦條與篦條、篦條與隔熱墊、隔熱墊與臺車本體牢牢黏在一起,從篦條或隔熱墊的兩側向中間逐步發生糊堵,最終導致整個縫隙完全糊死,如圖1 所示。通過現場觀察,已糊堵的篦條為白色斑狀,篦條之間為以鋪底料為主的黏結塊,黏結塊表面分為白色、紅色。取黏結在臺車上的料塊,分析篦條糊堵物質的化學成分,結果見表1。

從檢測結果分析: 紅色包裹層主項為Cl -、K、S、O,包裹物中夾雜Fe3 + ,因此顏色發紅。白色顆粒中Cl - 含量大于K 含量,二者總量達到88. 04%,說明主要物質為KCl,還有少量的NaCl、K2O、Na2O。KCl 在燒結溫度條件下為液相白色物質,因為比重較小的緣故,燒結過程能隨抽風氣流下行,冷卻過程黏結鋪底料,黏結篦條表面,與氣流中粉塵接觸后,還容易黏結粉塵。氣流成分濃度較高時,黏結加劇。黏結項來源: K 主要來源是白灰和灰石,Cl - 主要是港口外礦抑塵過程中打入的海水帶入。

2 改進措施

針對360 m2 燒結機篦條糊堵較為嚴重的問題,唐鋼煉鐵部成立了工藝技術研究小組,分析了對糊堵原因,結合現場生產實際,有針對性地采取了如下改進措施。

2.1 減小燒結過濕層厚度

要減小燒結過濕層厚度,首先要合理低控混合料水分。將混合料水分由( 6.4 ± 0.2 ) % 降低到( 6.0 ± 0.2) %,并且建立嚴格的考核制度。為穩定混合料水分,唐鋼360m2 燒結機配料系統采用了自動加水技術,中控只需設定一、二混目標水分率,系統自動在線控制一、二混加水量,確保混合料水分的穩定性。降低混合料水分,使過濕層的冷凝水相對減少,在一定程度上抑制了篦條糊堵現象。

要減小過濕層厚度,料溫和水分同樣重要。生產實踐表明,提高混合料溫度到露點溫度以上可以減少料層中水汽冷凝,消除過濕層[2]。當混合料過濕層消除后,料層下部含水量降低,改善了混合料透氣性,減少了粉塵在篦條上的黏結量。為此,采用二混和混合料槽通環冷余熱發電閃蒸蒸汽技術來保證混合料溫度達到露點以上。

降低混合料水分,提高混合料溫度,不僅使篦條糊堵現象得到改善,而且使燒結工序能耗大大降低。

2. 2 提高終點溫度

燒結終點是指燒結結束的位置,是衡量燒結礦產量和質量的重要指標,同時燒結終點位置也是判斷燒結生產過程是否正常的標志。提高終點溫度可使料層下部生料充分燃燒,減少生料對篦條的糊堵作用。為此,根據燒結終點燒成情況適當提高終點溫度,達到不過燒,不欠燒,終點溫度下限由原來的400 ℃調整至440 ℃。實踐表明,適當提高終點溫度后篦條糊堵現象顯著減輕。

2.3 增加鋪底料厚度

鋪底料厚度由40 mm 增加到70 mm,一方面可增加燒結過濕層與臺車篦條之間的距離,避免過濕層料大面積與臺車篦條接觸,防止過濕層料進入篦條間隙,使過濕層料在燒結過程中始終處于鋪底料上部,從而減輕過濕層料對篦條的糊堵作用。另一方面,增加鋪料厚度,還可降低除塵器負荷,減少抽風管道及除塵設備的磨損,有利于延長主風機轉子壽命,提高燒結料層透氣性,從而延長篦條壽命。

2.4 對糊堵篦條進行處理

車間全體職工利用定修時間,全力處理燒結機面上篦條糊堵嚴重的臺車。利用車間專門制作的撬棍和斧頭,對糊堵面積超過三分之二的臺車換下后在燒結機平臺兩側處理。利用中夜班時間各更換兩塊糊堵嚴重臺車并處理好備用。在篦條安裝過程中,新舊篦條搭配使用,篦條間隙由6 mm 改為8 ~10 mm。

2.5 燒結機返程增加振打裝置

為了幫助黏在篦條上的糊堵物在燒結機返程時脫落,唐鋼研發了一種防止燒結機篦條糊堵的裝置并申請了專利。該振打裝置由底座、立柱、振動系統組成。電振系統通過電振座帶動橫梁和斜梁上下振動,安裝在斜梁頂端的傳動輥通過上下振動對燒結機臺車進行振打,達到清除篦條黏料、防止篦條糊堵的目的。為防止機尾溫度過高,篦條振打裝置安裝在燒結機返程4# ~ 6#風箱位置,通過對燒結機篦條進行不間斷振打,可將篦條間隙中的小顆粒燒結礦和附著在篦條上的黏結物進行清理,增加篦條間隙面積,改善燒結料層的透氣性,提高燒結礦的成品率,降低產品的工序能耗。

3 結語

綜上所述,通過采取減少燒結過濕層厚度,提高燒結終點溫度,增加鋪底料厚度,利用專用工具清理糊堵篦條,增加燒結機篦條振打裝置等措施,徹底解決了360m2 燒結機篦條糊堵問題,燒結生產恢復正常運行。

參考文獻

[1]康海軍,石江山,裴元東,等. 京唐燒結篦條粘結物分析[J]. 河北冶金. 2014,( 4) : 4 ~ 7.

[2]齊玉珍,孟建榮,徐海芳,等. 降低燒結工序能耗的生產實踐[J].河北冶金. 2013,( 4) : 68 ~ 69

.