馬海林,戰(zhàn)奇

(鞍鋼集團(tuán)工程技術(shù)有限公司,遼寧鞍山114021)

摘要: 介紹了鞍鋼股份有限公司煉鐵總廠對(duì)2580m3 高爐原有系統(tǒng)進(jìn)行大修改造升級(jí)的情況,主要包括爐體冷卻設(shè)備、冷卻水系統(tǒng)、爐體內(nèi)襯、爐體監(jiān)測(cè)及爐體附屬設(shè)備等,并采用了多項(xiàng)先進(jìn)技術(shù),如:全冷卻壁結(jié)構(gòu)、軟水密閉循環(huán)冷卻系統(tǒng)、進(jìn)口超微孔碳磚等,實(shí)現(xiàn)了高產(chǎn)、低耗、節(jié)能、環(huán)保的效果。

關(guān)鍵詞: 煉鐵;高爐;大修;全冷卻壁;軟水

鞍鋼股份有限公司煉鐵總廠11 號(hào)高爐自20 世紀(jì)90 年代初期擴(kuò)容至2580 m3 投產(chǎn)至今,在經(jīng)歷了2001 年的大修改造后,又成功生產(chǎn)了近13 年。由于到了爐役末期,各項(xiàng)主要生產(chǎn)技術(shù)指標(biāo)有所下降、能耗升高、爐體破損嚴(yán)重,因此,鞍鋼集團(tuán)公司決定于2014 年9 月2 日對(duì)煉鐵總廠11 號(hào)高爐停爐大修。鞍鋼股份有限公司煉鐵總廠在不到4 個(gè)月的時(shí)間內(nèi)完成了對(duì)高爐本體系統(tǒng)、爐頂系統(tǒng)、爐渣處理系統(tǒng)、干法除塵以及軟水泵站等的大修改造,并于2014 年12 月21 日投產(chǎn)運(yùn)行。

1 高爐本體設(shè)計(jì)特點(diǎn)

本次大修主要針對(duì)高爐本體系統(tǒng)進(jìn)行改造,通過(guò)對(duì)爐底爐缸內(nèi)襯、爐內(nèi)冷卻壁的更新?lián)Q代以及冷卻水系統(tǒng)的改造升級(jí), 在總結(jié)國(guó)內(nèi)外高爐長(zhǎng)壽經(jīng)驗(yàn)的基礎(chǔ)上,采用了國(guó)內(nèi)外行之有效的措施,以便使鞍鋼股份有限公司煉鐵總廠11 號(hào)高爐修后壽命(不中修)達(dá)到15 年以上。

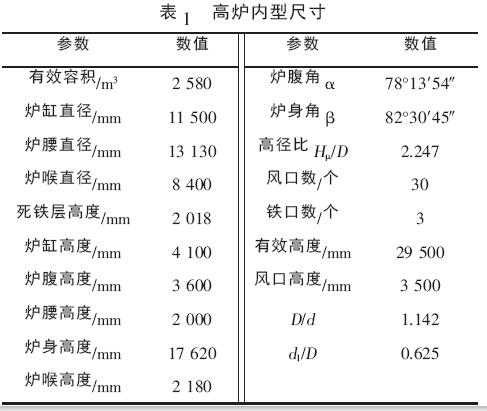

1.1 高爐內(nèi)型

鞍鋼集團(tuán)工程技術(shù)有限公司結(jié)合鞍鋼的原燃料條件和高爐富氧大噴煤后的內(nèi)型發(fā)展趨勢(shì),為改善高爐透氣性和充分利用煤氣化學(xué)能, 適當(dāng)加大了高爐下部容積和降低爐身高度, 采用矮胖爐型;同時(shí)適當(dāng)加大死鐵層深度,有利于避免環(huán)流對(duì)爐缸、爐底內(nèi)襯的侵蝕。高爐內(nèi)型尺寸見(jiàn)表1。

1.2 高爐爐體結(jié)構(gòu)

本次大修是在爐殼利舊的前提下, 爐體框架保留為18 m×16 m 的矩形結(jié)構(gòu)。各層平臺(tái)利舊局部修補(bǔ),風(fēng)口平臺(tái)局部加寬,以滿足生產(chǎn)操作、設(shè)備檢修、安裝、維護(hù)的需要。

1.3 高爐冷卻設(shè)備

冷卻設(shè)備包括爐體冷卻設(shè)備、爐底冷卻設(shè)備、風(fēng)口冷卻設(shè)備。設(shè)計(jì)根據(jù)各部位的工況采用不同形式冷卻設(shè)備。冷卻設(shè)備壽命是決定高爐壽命最關(guān)鍵的因素之一,特別是對(duì)于高熱負(fù)荷狀態(tài)下的冷卻設(shè)備形式及冷卻強(qiáng)度是否恰當(dāng)、結(jié)構(gòu)是否合理、外部水系統(tǒng)的配置是否順暢,是高爐能否長(zhǎng)壽的關(guān)鍵。為此在高熱負(fù)荷區(qū)域采用了銅冷卻壁以加強(qiáng)該區(qū)域的冷卻強(qiáng)度。結(jié)合高爐各部位爐內(nèi)的工況條件,在爐身中、上部采用了鑄鐵冷卻壁,爐身下部至爐腹采用銅冷卻壁。具體的冷卻設(shè)備配置如下。

1.3.1 高爐爐底及爐缸

高爐爐底冷卻采用在爐底板下埋設(shè)不銹鋼水冷管,從而提高水冷管的使用壽命及冷卻強(qiáng)度。爐缸、風(fēng)口帶采用光面冷卻壁冷卻方式,風(fēng)口帶及以下共設(shè)5 段冷卻壁, 其中1、3、4 段冷卻壁壁厚為160 mm,材質(zhì)為RTCr 鑄鐵;第2 段及第3 段鐵口周?chē)捎昧算~冷卻壁冷卻; 風(fēng)口區(qū)為1 段異形冷卻壁,壁厚為250 mm,材質(zhì)為QT400-20 鑄鐵。

1.3.2 爐腹至爐身中下部

由于爐腹、爐腰及爐身中下部溫度波動(dòng)較大,化學(xué)侵蝕嚴(yán)重,熱應(yīng)力破損作用較大,工作條件最差,所以對(duì)高爐壽命影響很大。為實(shí)現(xiàn)高爐長(zhǎng)壽目標(biāo),本次大修將對(duì)2005 年中修時(shí)更換的第6~9 段銅冷卻壁重新訂貨。

1.3.3 爐身中上部

由于高爐噴吹大量煤粉,因此,導(dǎo)致?tīng)t身中、上部的熱負(fù)荷增加。為了加強(qiáng)爐身冷卻,爐身中上部采用全冷卻壁冷卻。共設(shè)置7 段鑲磚冷卻壁,即第10~12 段保持2001 年大修時(shí)的3 段雙排管形式不變,重新加工制造,壁厚為360 mm;第13~15段將原來(lái)雙排管改為單排管,壁厚為260 mm;新增第16 段單排管冷卻壁, 壁厚為260 mm, 材質(zhì)為QT400-20 鑄鐵。

冷卻壁的固定方式: 第1~9 段冷卻壁采用螺栓固定; 第10~16 段冷卻壁采用固定點(diǎn)與滑動(dòng)點(diǎn)相結(jié)合的固定形式。

水管連接方式采用冷卻壁水管與爐殼間加波紋膨脹器、金屬軟管與三通球閥相連接,從根本上解決了因爐殼與冷卻壁間的溫差不同導(dǎo)致水管剪斷而出現(xiàn)的破漏現(xiàn)象。

1.4 爐體冷卻水系統(tǒng)

按冷卻元件的重要性和冷卻水系統(tǒng)的設(shè)計(jì)要求, 爐體冷卻系統(tǒng)分成高壓工業(yè)水冷卻系統(tǒng)和軟水密閉循環(huán)冷卻系統(tǒng)。本次大修重點(diǎn)對(duì)冷卻水系統(tǒng)進(jìn)行改造升級(jí)。高爐冷卻水系統(tǒng)工藝參數(shù)見(jiàn)表2所示。

1.4.1 高壓工業(yè)水冷卻系統(tǒng)

高壓工業(yè)水冷卻系統(tǒng)包括爐頂灑水裝置及鐵口區(qū)冷卻壁備用等。高壓工業(yè)水的供水量為300 m3/h,爐臺(tái)下供水接點(diǎn)壓力為1.6 MPa。

1.4.2 軟水密閉循環(huán)冷卻系統(tǒng)

本次大修高爐本體改動(dòng)較大的就是冷卻水系統(tǒng), 將原第1~5 冷卻壁工業(yè)水開(kāi)路冷卻改造為軟水密閉循環(huán)冷卻系統(tǒng), 并將軟水密閉循環(huán)冷卻分為2 個(gè)系統(tǒng)。系統(tǒng)Ⅰ為爐缸單獨(dú)供水,即第1~5 段冷卻壁冷卻水系統(tǒng),循環(huán)水量4 600 m3/h;系統(tǒng)Ⅱ采用聯(lián)合供水,即將第6~16 段冷卻壁、爐底水冷管、風(fēng)口小套、二套通過(guò)串聯(lián)和并聯(lián)的方式組合在一個(gè)系統(tǒng)中,系統(tǒng)總循環(huán)水量4 500 m3/h,具體方案是:從原軟水泵站出來(lái)的軟水在爐前一分為二,其中爐底水冷管、風(fēng)口二套、背部蛇行管串聯(lián)為一路,水量為700 m3/h;另一路為第6~16 段冷卻壁直冷管, 水量為3 800 m3/h, 二者回水進(jìn)入爐頂Φ920 mm 回水主管(利舊),從冷卻壁回水總管出來(lái)的軟水又一分為二, 一部分經(jīng)高壓增壓泵增壓(水量900 m3/h)供風(fēng)口小套使用,風(fēng)口小套回水與剩余部分(水量3 600 m3/h)一起回到回水總管,經(jīng)過(guò)脫氣罐脫氣,最后回到原軟水泵房,經(jīng)過(guò)二次冷卻,再循環(huán)使用。系統(tǒng)Ⅱ聯(lián)合供水具體設(shè)置見(jiàn)圖1 所示。

1.5 高爐內(nèi)襯

針對(duì)高爐各部位工作條件、侵蝕機(jī)理和不同型式的冷卻設(shè)備而選擇了與之相適應(yīng)的內(nèi)襯結(jié)構(gòu)和材質(zhì)。

1.5.1 爐底、爐缸內(nèi)襯

由于高爐內(nèi)的高壓和鐵水壓力, 使鐵水滲入爐底,溫度的波動(dòng)使鐵水凝固膨脹,砌體的膨脹使砌體內(nèi)部產(chǎn)生應(yīng)力而開(kāi)裂, 熱應(yīng)力環(huán)裂在大塊炭磚中更為廣泛。同時(shí)由于堿金屬的作用,使內(nèi)襯耐材產(chǎn)生脆化、剝落上浮。此外,由于冷卻設(shè)備漏水而造成氧化等諸因素的影響導(dǎo)致砌體的損壞。爐缸、爐底耐材的損壞即標(biāo)志著一代爐齡的結(jié)束,因此, 國(guó)內(nèi)外在進(jìn)行該區(qū)域耐材配置設(shè)計(jì)時(shí)都十分重視。

高爐爐底、爐缸的耐火材料配置如下:

爐底共3 層炭磚, 從下到上第1 層采用平砌400 mm 高導(dǎo)熱石墨炭磚, 第2 層采用平砌400 mm抗鐵水融蝕性好的國(guó)產(chǎn)超微孔炭磚, 第3 層采用立砌1 000 mm 進(jìn)口超微孔炭磚。爐缸外側(cè)自下而上采用進(jìn)口超微孔大塊炭磚7 層、國(guó)產(chǎn)微孔大塊炭磚2 層和5 層小塊微孔剛玉磚, 其中鐵口處采用進(jìn)口超微孔炭磚,以保證鐵口的壽命。爐缸內(nèi)側(cè)接觸鐵水的部位環(huán)砌下部厚330 mm、上部厚230 mm 微孔剛玉石磚,鐵口區(qū)不加厚,使得爐缸內(nèi)徑規(guī)則,有利于爐缸內(nèi)渣鐵均勻流動(dòng),降低爐缸渣鐵局部環(huán)流加快或折向?qū)?nèi)襯的沖刷侵蝕,該環(huán)磚與爐底炭磚上部采用的兩層微孔剛玉磚共同形成“自由陶瓷杯”。陶瓷杯杯底在施工完需砌一層粘土磚以保護(hù)杯底不被上部脫落等物品損壞,風(fēng)口區(qū)采用剛玉質(zhì)組合磚。

1.5.2 爐腹、爐腰及爐身中下部?jī)?nèi)襯

由于爐腹區(qū)域正處在燃燒帶的上方, 為避免銅冷卻壁直接受到高溫煤氣的沖刷, 結(jié)合爐腰及爐身下部區(qū)域采用的銅冷卻壁具有較高的冷卻強(qiáng)度, 設(shè)計(jì)時(shí)考慮在銅冷卻壁熱面噴一層厚度為150 mm 的特殊噴涂料,有利于形成有效的渣皮保護(hù)層。

1.5.3 爐身中部及上部?jī)?nèi)襯

該部位工作條件沒(méi)有爐腹、爐腰及爐身下部那么嚴(yán)酷,但由于采用富氧大噴煤后,其工作條件有惡化的趨勢(shì), 這一區(qū)域的冷卻壁鑲磚材質(zhì)采用耐磨性優(yōu)越的氮化硅結(jié)合碳化硅磚及燒成微孔鋁碳磚交替鑲嵌,再噴一層厚度約為50 mm 特殊噴涂料作為保護(hù)層。

1.6 爐體監(jiān)測(cè)

為確保高爐生產(chǎn)穩(wěn)定、安全、長(zhǎng)壽,設(shè)置了必要的、可靠的監(jiān)測(cè)裝置,包括爐體溫度監(jiān)測(cè)、冷卻水系統(tǒng)監(jiān)測(cè)、爐身壓力監(jiān)測(cè)等。

2 投產(chǎn)后運(yùn)行指標(biāo)

鞍鋼煉鐵總廠11 號(hào)高爐大修后于2014 年12 月21 日投產(chǎn),其月平均生產(chǎn)技術(shù)指標(biāo)見(jiàn)表3。

鞍鋼股份有限公司煉鐵總廠11 號(hào)高爐自投產(chǎn)運(yùn)行10 個(gè)月以來(lái)狀況良好, 平均日產(chǎn)量提高645 t、利用系數(shù)提高0.25 t/(m3·d)、入爐焦比降低20 kg/t、煤比提高17 kg/t、風(fēng)溫提高32 ℃,高爐各項(xiàng)生產(chǎn)技術(shù)經(jīng)濟(jì)指標(biāo)均得到改善。

3 結(jié)語(yǔ)

(1) 鞍鋼股份有限公司煉鐵總廠11 號(hào)高爐是淘汰落后裝備、全面提高各項(xiàng)技術(shù)經(jīng)濟(jì)指標(biāo)的背景下完成的一項(xiàng)老廠改造自主創(chuàng)新的工程;

(2) 高爐本體系統(tǒng)設(shè)計(jì)采用當(dāng)今國(guó)內(nèi)薄壁、高爐缸、深死鐵層、矮胖的爐型;

(3) 設(shè)計(jì)中還采用了銅冷卻壁技術(shù)、軟水密閉循環(huán)及分段冷卻技術(shù)、內(nèi)襯關(guān)鍵部位采用進(jìn)口超微孔碳磚等長(zhǎng)壽高效綜合技術(shù), 應(yīng)用后取得了良好效果。