姜喆1,車玉滿1,郭天永1,孫鵬1,姚碩1,趙立軍2

(1. 鞍鋼集團鋼鐵研究院,遼寧鞍山114009;2. 鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧營口115007)

摘要:針對國內高爐煉鐵原料中Al2O3含量不斷提高和高爐爐渣中(MgO)/(Al2O3)偏高的情況,通過相圖分析和對比高(MgO)/(Al2O3)和低(MgO)/(Al2O3)渣的爐渣粘度和熔化性溫度,提出了當高爐采用低(MgO)/(Al2O3)渣制度時應采取的冶煉措施。分析表明,爐渣中MgO 含量低時,可以通過適當提高二元堿度和爐渣過熱度的方法保證爐渣的流動性,但二元堿度不易超過1.25,否則爐渣熔化性溫度超過1380℃,高爐操作抗波動能力下降。

關鍵詞: 高爐;Al2O3;爐渣;過熱度;二元堿度

隨著高Al2O3鐵礦石用量增加, 爐渣中Al2O3含量大幅度增加,國內個別高爐爐渣中的Al2O3含量超過20%,引起爐渣粘度增加、燃料比升高,導致爐況不順。為解決這一問題,國內煉鐵工作者通常在造塊過程中添加白云石或蛇紋石等含MgO熔劑,以稀釋爐渣、提高爐渣流動性。但是燒結礦和球團礦中MgO 含量提高容易造成燒結礦和球團礦強度下降,燃耗增加[1-2]。與國內冶煉高鋁礦的造渣制度不同, 韓國鋼鐵廠高爐普遍采用高氧化鋁低氧化鎂的造渣制度,爐渣中的MgO 含量在4%~5%之間[3]。在造塊過程中不需要額外加入MgO 熔劑,不僅降低了生產成本,同時降低了噸鐵渣比,保證了高爐順行[4]。為此,鞍鋼集團鋼鐵研究院根據實驗和相關相圖分析深入探討了MgO 和二元堿度對爐渣冶金物理性能的影響,為高Al2O3含量條件下合理的選擇造渣制度提供理論依據。

1 實驗方案及實驗設備

1.1 實驗設備

實驗選用由計算機、數據處理系統、儀表柜、熔體測定儀等組成的RTW-10 型熔體物性綜合測定儀。高溫爐為Ф55mm 二硅化鉬電阻爐,高溫區恒溫帶大于60mm,用計算機進行程序控溫;石墨坩堝的尺寸為Ф40mm×70mm,測溫范圍為0~1600℃;溫度變送器精度為±0.05%,控溫方式由A/D 板輸入、輸出;熔體測定儀精度為0.000 1 Pa·S。為使樣品在坩堝內的高度保證在40mm,一般所測爐渣質量在140g 左右, 以確保熔化爐渣在恒溫區內。

1.2 實驗方案

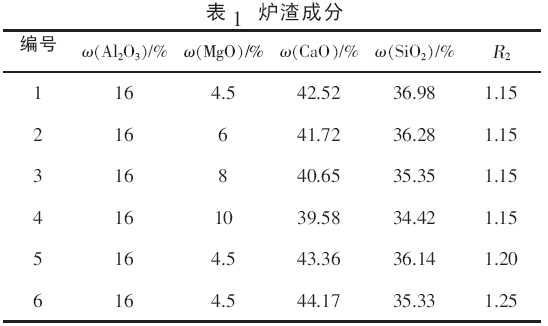

為全面了解在CaO-Al2O3-SiO2-MgO四元渣系中二元堿度和MgO對爐渣性能的影響,用純化學試劑為原料配制不同化學成分的爐渣進行爐渣粘度和熔化性溫度實驗, 研究CaO對高Al2O3渣中MgO 的替代作用,實驗方案中爐渣成分見表1所示。

2 MgO 對爐渣性能的影響

2.1 MgO 對爐渣粘度的影響

圖1為堿度(R2)為1.15,Al2O3含量為16%時MgO 含量與爐渣粘度和溫度的關系。

由圖1可以看出,當渣中Al2O3含量和二元堿度確定時,爐渣粘度隨渣中MgO 含量增加總體呈降低趨勢, 當渣中MgO 含量從4.5%變化到10%時,爐渣粘度分別從1490℃、1450℃和1 410℃時的0.51、0.79 和1.02 Pa·s 降到0.17、0.32 和0.59 Pa·s,高Al2O3渣的流動性和爐渣隨溫度的穩定性可以明顯改變復雜的硅鋁酸鹽網狀結構解聚。很顯然在二元堿度為1.15,Al2O3含量為16%條件下,高Al2O3低MgO 渣不利于高爐冶煉。

2.2 MgO 對爐渣熔點的影響

研究了ω(MgO)對爐渣熔化性溫度和粘度的影響。隨著ω(MgO)的升高,熔化性溫度逐漸升高。當爐渣中MgO 質量分數為10%時,熔化性溫度最高,達1 367℃;當MgO 質量分數為4.5%時,爐渣熔化溫度最低,達1333 ℃,兩者相差34 ℃。MgO是一種堿性氧化物,在CaO-Al2O3-SiO2-MgO四元渣系中,提高MgO 質量分數可以促使部分復合陰離子解體。在渣系相圖中可知,解體的離子會與Al2O3等形成尖晶石、方鎂石等高熔點化合物,從而提高爐渣熔化性溫度。

3 高爐高Al2O3渣中CaO 對MgO 替代作用影響

3.1 CaO 替代MgO 后對爐渣高溫粘度的影響

ω(Al2O3)為16%的渣樣在不同二元堿度爐渣粘度曲線和ω(Al2O3)為16%的不同爐渣粘度曲線渣粘度對比分別見圖2和圖3。

從圖2和圖3可以看出,隨著渣中CaO/SiO2比的增加, 粘度逐漸降低,說明CaO是堿性氧化物,可以在高溫下有效提高氧自由離子,解聚渣中復雜的硅鋁酸鹽層狀結構, 從而降低爐渣粘度,提高爐渣流動性。但降低幅度要小于提高MgO含量時爐渣粘度下降的幅度。當二元堿度從1.15 提高到1.25,ω(CaO)從42.52%提高到44.17%時,ω(CaO)提高1.65%, 爐渣溫度在大于1360℃時的6 號渣高溫粘度與二元堿度為1.15、ω(MgO)為6%時的2號渣粘度相當,其爐渣粘度略大于二元堿度為1.15、ω(MgO)為8%時的3號渣粘度。當6號渣的渣溫高于3 號渣20 ℃以上時,爐渣粘度基本上與二元堿度為1.15、ω(MgO)為8%時的3 號渣粘度相當。為了使高鋁低鎂渣滿足大高爐對高爐渣流動性的要求,需要高爐溫操作,目前國內冶煉高鋁礦的高爐爐渣中ω(MgO)一般控制在7%~12%,(MgO)/(Al2O3)普遍控制在0.6 以上[5-6],出鐵溫度下限一般控制在1480℃以上, 因此當高爐采用高Al2O3低MgO的冶煉制度時,為了保證高爐渣的流動性,出鐵溫度下限至少控制在1500 ℃以上。

3.2 CaO替代MgO后對爐渣熔化性溫度的影響

圖4顯示了渣樣的熔化性溫度隨渣中CaO/SiO2比值的不同所發生的變化。

由圖4可知,1號、5號和6號渣樣的粘度-溫度曲線表現出“短渣”特性。溫度低于轉折點溫度時,隨著溫度的降低,爐渣的粘度快速升高,很快增加到2.0 Pa.s 以上, 而且渣中CaO/SiO2比值越高,該渣樣轉折點對應的溫度越高,即熔化性溫度越高。這可能是由于爐渣二元堿度增加后,生成的高熔點硅酸鈣(2CaO·SiO2)數量增加,或者直接析出CaO 固體,導致渣中出現微小不溶固體,使爐渣變成不均勻液相,從而提高了爐渣的粘度。

相比于MgO 對爐渣熔化性溫度的影響,二元堿度對爐渣熔化性溫度影響更加明顯,二元堿度為1.25 的6號渣樣, 熔化性溫度已經達到1382 ℃。雖然堿度提高有利于脫硫等化學反應和降低高溫下爐渣粘度,使流動性得到改善,但是這種渣熔化性溫度過高,允許高爐波動空間小,受爐溫和爐渣成分的影響更加敏感, 一旦爐況或原燃料條件出現波動,爐渣粘度就可能急劇變化。因此操作時一定要選擇合適的二元堿度, 不可為降低爐渣粘度過度提高渣中二元堿度來達到提高爐渣流動性的目的。當爐渣二元渣堿度較高時,同時還應選擇高爐溫操作方式, 增加高爐允許的爐況或成分波動空間,尤其是冶煉高Al2O3渣,否則當出現異常爐況或休風后恢復生產時,爐缸內部爐渣溫度過低,爐渣熔化性溫度高,原先熔化的渣鐵,容易重新凝固,引起爐缸堆積,造成高爐出渣出鐵困難。ω(Al2O3)為16%、二元堿度為1.15、ω(MgO)分別為8%和10%時的3 號和4 號渣熔化性溫度分別為1363℃和1368℃,而相同Al2O3含量,二元堿度為1.25、ω(MgO)為4.5%的爐渣熔化性溫度為1382℃,二者相差在20℃之內,如3.1所述增加出鐵溫度下限到1500 ℃, 完全可以保證高爐的爐況或成分波動空間在可控范圍之內。

4 Al2O3-CaO-MgO-SiO2相圖分析

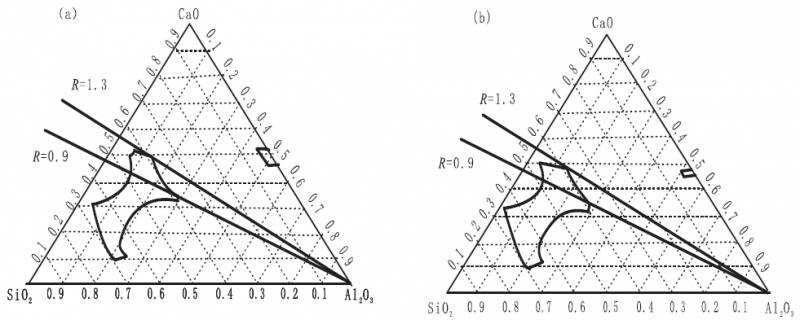

如圖5所示,將相圖中的液相線溫度固定為1350℃, 使體系中MgO 的含量分別為4.5%、6.0%、8.0%、10.0%, 做出SiO2、CaO 和Al2O3連續變化的相圖,以便研究渣中MgO 含量和二元堿度的對應關系。做出代表堿度為0.9 和1.3 的直線。隨著MgO 含量的增加,爐渣的液相線向低堿度的方向移動。即MgO 含量越低時,所允許的最高二元堿度越高;MgO 含量越高時,所允許的最高二元堿度越低,否則爐渣熔點增加,容易造成高爐爐缸堆積,高爐難以操作,其結果與廣鋼的研究結果一致[7]。

圖6是將爐渣中Al2O3含量固定為16%,其他三個組分逐漸變化的四元相圖。等溫線由內向外溫度逐漸增加,每兩條等溫線的溫差為20℃,在同一等溫線上的點組分雖然不同,但其熔點是相同的,熔點即為所在等溫線對應的溫度。

在相圖中直線1代表堿度為1.0的組分,直線2代表堿度為1.15的組分, 直線3代表堿度為1.25的組分, 直線4代表MgO為4.5%的組分,直線5代表MgO為10%的組分。直線4、5截直線1、2和3的部分就表示爐渣中ω(A12O3)為16%、二元堿度分別為1、1.15 和1.25,MgO含量分別由4.5%到10%的變化過程。

由圖6可以看出, 隨著MgO含量的增加,二元堿度為1.00 和1.15 的爐渣熔點緩慢增加。直線1和直線3截直線4和直線5的部分就表示爐渣中ω(A12O3)為16%、MgO 含量分別為4.5%和10.0%,堿度分別由1.00到1.25的變化過程。隨著二元堿度的增加,爐渣熔點迅速升高。MgO含量為4.5%時,爐渣的熔點由二元堿度為1.00 時的低于1300℃增加到大于1380℃;MgO含量為10.0%時,爐渣的熔點由二元堿度為1.00 時的1300℃也增加到大于1380℃。相比于MgO含量變化對爐渣熔點的影響,二元堿度對爐渣熔點的影響更加靈敏。這與上述實驗結論一致,因此在高爐使用低(MgO)/(A12O3)造渣制度生產過程中一定要嚴格控制二元堿度的波動。

5 結論

(1)爐渣中適宜的ω(MgO)含量有助于提高爐渣流動性,但是隨著ω(MgO)含量的增加,爐渣熔化性溫度也增加,所允許的最高二元堿度也降低。

(2)對于高A12O3含量低(MgO)/(A12O3)爐渣,可以通過提高二元堿度來改善爐渣的流動性,但是二元堿度不可高于1.25, 否則高爐爐渣熔化性溫度過高, 當爐況出現波動或休風后復風時容易引起爐缸堆積,出渣出鐵困難。

(3)充足的熱量是低(MgO)/(A12O3)冶煉高爐順行的基礎,可以提高爐渣過熱度,有效地降低(MgO)/(A12O3)冶煉時因爐渣熔化性溫度升高,而產生爐缸凍結、堆積和出渣出鐵困難的風險。

參 考 文 獻

[1]岑明進,陳令坤,肖志新,等. 螢石對改善高爐高鋁渣性能的影響[J]. 鋼鐵研究, 2012(1): 1-3.

[2]楊福,吳志清,程建文. ω(MgO)對高爐高鋁渣高溫性能的影響[J]. 鋼鐵研究, 2011(1): 4-7.

[3]孫忠貴.氧化鎂對高鋁渣穩定性影響[J].鋼鐵,2014(4):18-24.

[4]湯登軍,王云術,王燕,等. 萊鋼3200m3高爐低(MgO)生產實踐[J]. 煉鐵, 2015(2): 31-34.

[5]沈峰滿,溫秋林,姜鑫, 等. 國內外高爐爐渣(MgO)/(Al2O3)的對比分析[J]. 煉鐵, 2015(2): 1-3.

[6]沈峰滿,鄭海燕,姜鑫,等. 高爐煉鐵工藝中Al2O3的影響及適宜(MgO)/(Al2O3) 的探討[J]. 鋼鐵, 2014(1):1-5.

[7]郭勇文. 廣鋼高爐高Al2O3條件下合理造渣制度的選擇[J]. 煉鐵, 2006(3): 51-54.