余 偉

(攀鋼鈦業公司, 四川 攀枝花 617063)

摘 要:對用冶煉高鈦渣的副產半鋼生產球墨鑄管的可行性進行了研究。對副產半鋼的特性和球墨鑄管的市場、生產工藝進行了分析。結果表明:用冶煉高鈦渣的副產半鋼生產球墨鑄管在工藝上是可行的。

關 鍵 詞:副產半鋼;球墨鑄管;離心鑄管工藝;高鈦渣

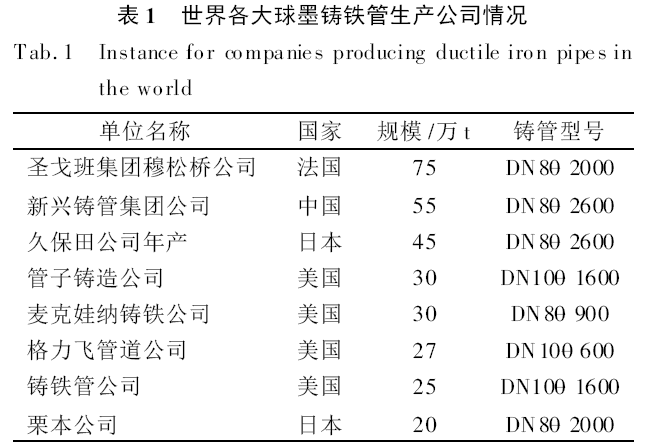

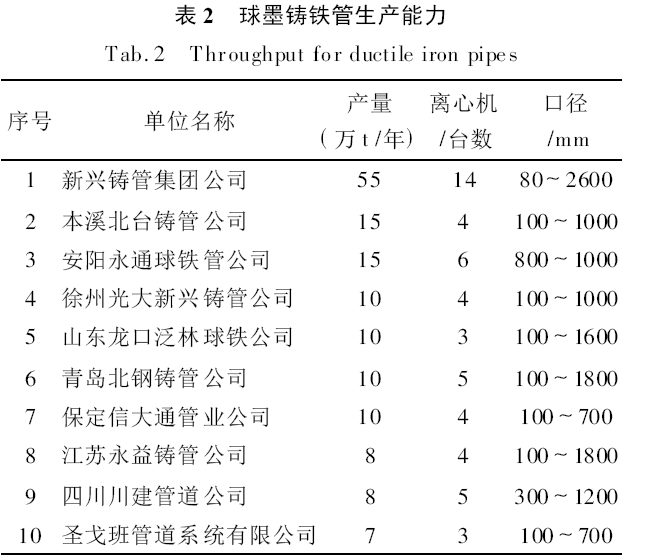

由于離心球墨鑄管具有強度高、韌性好、耐壓抗震、安全可靠、耐腐蝕強、使用壽命長(長達50~70年)施工安裝方便等優點,廣泛應用于城市供排水和燃氣的輸送, 歐洲和日本還將球墨鑄管應用到農田灌溉用水的輸送。國內外球墨鑄管其生產規模見表1 和表2 。法國、德國、日本等發達國家, 用球墨鑄管作為供水管道占總供水管道的90 %以上, 中國臺灣達到99 %,中國大陸占50 %。

攀鋼在建的鈦渣工程預計2005年底投入生產, 年產18萬t 鈦渣和9萬t 副產半鋼。將副產半鋼利用好是關系到鈦渣廠經濟效益的重要問題。

1 副產半鋼的特性

生產鈦渣采用的是電爐冶煉的工藝, 在高溫時用焦炭將鈦礦中的鐵還原出來并與鈦渣分離得到副產半鋼。

半鋼有如下的特點:

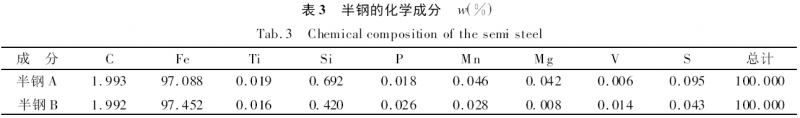

(1) 碳含量低, 平均為2. 08 %, 需考慮鐵液增碳。

(2) 硫含量高, 硫平均為0. 261 %, 需要脫硫。

(3) 冶煉鈦渣的工藝決定了半鋼是間斷出爐。

半鋼的化學成分見表3 。

經過增碳脫硫試驗[1]可以將半鋼的S降低到0.0059 %以下,C可以增加到所需含量(如3.5 %)。

冶煉鈦渣時出爐的半鋼溫度是1650℃, 在鋼液包內半鋼溫度1600℃;增碳、脫硫處理后鐵液溫度1500℃。此時半鋼的成分和溫度都達到了生產離心球墨鑄管所用鐵液要求。

2 球墨鑄管的生產工藝

2. 1 球墨鑄管的生產工藝簡介

離心球墨鑄鐵管是在20世紀60年代,由法國圣戈班集團的穆松橋公司首先發明的,經過40多年的發展已經成熟。目前,離心球墨鑄鐵管成熟的生產方法有三種:水冷金屬型法、覆膜樹脂砂熱模法和內噴涂料熱模法。由于覆膜樹脂砂熱模法對環境污染嚴重,現在基本被內噴涂料熱模法取代。ø1200mm以下離心球墨鑄管的生產大多是采用水冷金屬型法,過去曾采用覆膜樹脂砂熱模法的日本和中國臺灣, 現在也正向水冷金屬型過渡, 原因是這種方法具有高的生產率和良好的表面質量。ø1200mm以上的多采用熱模法。

中國的新興鑄管公司在20世紀90年代末,已成功的采用內噴涂料離心鑄造法生產出ø2200mm、長度8000mm 的離心球墨鑄鐵管。目前,國內離心球墨鑄管生產工藝是:沖天爐熔化鐵液(有的是高爐直接供應鐵液),把鐵液儲存在保溫爐內適應生產節奏需要, 然后經過電爐升溫調整成分, 出爐后球化處理,再經離心機拉鑄成管,退火處理后, 經過精整處理、檢查驗收入庫。

2. 2 球墨鑄管的生產工藝流程

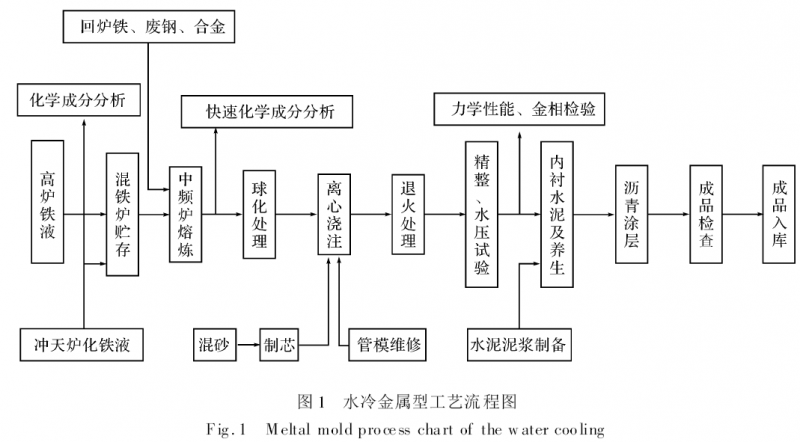

水冷金屬模工藝流程(適合生產DN 80-1000中小管徑)見圖1 ,熱模法工藝流程(適合生產DN1000-2600大管徑)。熱模法工藝流程比較類似與水冷金屬型工藝流程, 只是在離心澆注相關部分有些差別。

2. 3 球墨鑄管的生產工藝特點

2. 3. 1 熔煉

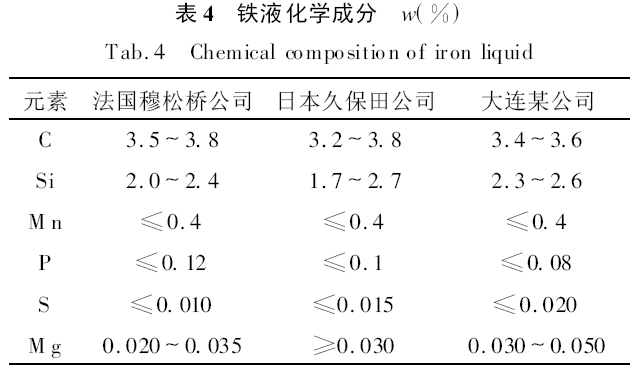

鐵液來自高爐或沖天爐。采用高爐—混鐵爐或工頻保溫電爐雙聯, 后配無芯感應電爐對鐵液進行調質和升溫。或者采用沖天爐—(工頻保溫電爐)—工頻感應爐雙聯或三聯。保證鐵液的化學成分,尤其是要注意對Mn 、P 、S等元素的嚴格控制。鐵液化學成分[2]見表4 。

2. 3. 2 球化處理

根據各自生產工藝的特點及原鐵液含硫量,可選擇沖入法、喂絲法或轉包法進行球化處理。

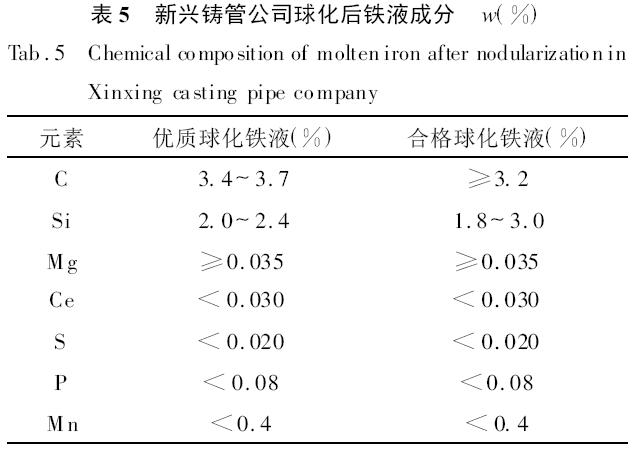

新興鑄管公司球化后鐵液指標見表5。采用稀土鎂合金球化, 由于稀土氧化物與鐵液的密度相近, 渣難分離, 影響管材質量, 因此, 在離心球墨鑄管生產中不宜采用稀土含量太高的球化劑處理。在國外用純鎂處理, 僅用微量稀土來中和干擾元素。國內新興鑄管公司率先改用鎂合金喂絲法處理, 工藝出品率提高了1 %。

2. 3. 3 離心澆注

離心機生產組織的特點必須是穩定、連續、嚴格,鐵液穩定, 操作平穩, 生產率高, 質量就有保障。目前國內好的工廠生產的管材一次打壓合格率可達95 %,綜合合格率可達98%, 達到國際先進水平。

2. 3. 4 退火爐處理

經過加溫、保溫、快速冷卻、低溫保溫5個階段使管子形成以鐵素體為基礎的球墨鑄鐵組織。

2. 3. 5 鑄管的整理工序

鑄管的整理工序是重要的質量保證。承口要修磨平整, 管材要根根打水壓, 水泥內襯要光滑, 外噴刷瀝青時管材一定要預熱, 噴刷后要烘干, 以確保管材的外觀質量。目前國內不少公司生產的管材與法國、日本的管材相比, 最大差距是外觀質量差, 使得管材的價格無法與其競爭。

3 鈦渣副產半鋼的利用

由于副產半鋼碳低、硫高、硅錳低, 必須經過系列處理才能達到球墨鑄鐵成分要求, 可以分兩步實現。第一步:先將出爐1650℃左右的半鋼在鐵液罐內混噴增碳劑和脫硫劑, 實現增碳和脫硫, 將鐵液的碳和硫處理到所需要求, 此時的鐵液溫度大約降到1500℃,還具有較好的流動性, 將處理后的鐵液盛入混鐵爐內保溫;第二步:為了解決鈦渣電爐間斷出鐵與離心球墨鑄鐵管連續生產之間存在的矛盾, 鐵液處理采用雙聯熔煉法, 中頻爐2臺, 其中1臺將碳和硫合格的鐵液裝入中頻爐升溫并進行硅錳合金化處理, 另1個保溫為球化鐵液裝置供應鐵液。鐵液球化處理采用喂絲球化。

4 結論

(1) 用冶煉鈦渣副產半鋼為原料生產離心球墨鑄管工藝技術可行。

(2) 出爐的半鋼要進行脫硫增碳處理。

參 考 文 獻

[1] 廖榮華. 鈦渣副產半鋼脫硫增碳試驗研究[J].鋼鐵釩鈦,2003 ,(3):11-16.

[2] 段振山. 離心鑄造球墨鑄鐵管鐵液的熔煉[J].中國鑄造裝備與技術, 1998, (6):3-4.