中冶南方工程技術(shù)有限公司 (湖北武漢 430223) 竇 剛

【摘 要】針對某鋼鐵廠熱風(fēng)閥的閥體出口側(cè)水冷圈密封面的下端出現(xiàn)大量溝痕的現(xiàn)象,深入分析了熱風(fēng)爐換爐過程對熱風(fēng)閥流場的影響。在詳細研究熱風(fēng)爐換爐工況的基礎(chǔ)上,使用ANSYS Fluent對最有可能造成溝痕現(xiàn)象的工況進行了流場仿真,并將該工況下的流場同正常送風(fēng)工況下的流場進行對比,指出造成上述溝痕的原因是該工況下的熱風(fēng)沖刷腐蝕,并提出了相應(yīng)的解決措施。

【關(guān)鍵詞】熱風(fēng)閥 沖刷腐蝕 流場 有限元分析

一、 前言

熱風(fēng)閥是高爐熱風(fēng)爐系統(tǒng)中不可缺少的重要閥門,主要由閥板、閥體和閥蓋等部分組成。其應(yīng)用在熱風(fēng)爐系統(tǒng)中的熱風(fēng)出口處,起切換熱風(fēng)輸送的作用。隨著高爐的熱風(fēng)溫度和壓力不斷提高,熱風(fēng)閥的工作條件越來越嚴酷,常年在900~1 350℃和約0.4MPa壓力的條件下工作,是熱風(fēng)爐閥門系統(tǒng)中工作條件最惡劣的設(shè)備。

某鋼鐵廠在生產(chǎn)實踐中發(fā)現(xiàn)熱風(fēng)閥的閥體出口側(cè)的密封面下端出現(xiàn)大量溝痕,并且后期有很大概率發(fā)展為裂紋并漏水,最終使熱風(fēng)閥報廢。根據(jù)外觀判斷,這些溝痕屬于熱空氣高速沖刷造成的沖刷腐蝕。熱風(fēng)閥在完全打開正常送風(fēng)時,熱風(fēng)流場對閥體密封面的沖刷在圓周上是較為均勻的,不存在某一區(qū)域沖刷特別嚴重的情況;而熱風(fēng)爐換爐過程中的管道內(nèi)流場情況和正常送風(fēng)時有很大不同。為了確定造成這些溝痕的具體原因,本文將研究熱風(fēng)爐換爐過程對熱風(fēng)閥流場的影響。

二、 高爐熱風(fēng)爐換爐工藝簡介

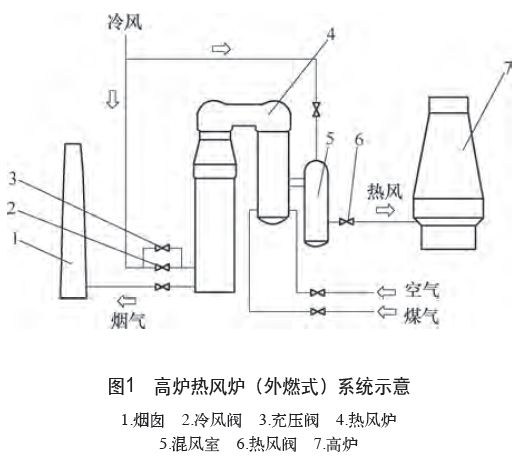

高爐熱風(fēng)爐系統(tǒng)參如圖1所示。熱風(fēng)爐按燃燒期、送風(fēng)期周期循環(huán)方式作業(yè),為保證向高爐連續(xù)送風(fēng),一般每座高爐配置3~4座熱風(fēng)爐交替工作。在熱風(fēng)爐進行換爐時,當新送風(fēng)的熱風(fēng)爐的熱風(fēng)閥沒有完全打開時,原送風(fēng)的熱風(fēng)爐仍需要保持送風(fēng),直到新送風(fēng)的熱風(fēng)爐達到正常工作狀態(tài)后,原送風(fēng)的熱風(fēng)爐才停止送風(fēng)。

目前,熱風(fēng)爐換爐的工藝流程一般如下:

1)熱風(fēng)爐從燃燒期轉(zhuǎn)為送風(fēng)期:關(guān)煤氣調(diào)節(jié)閥→關(guān)煤氣切斷閥(同時開啟煤氣吹掃閥進行管道吹掃)→關(guān)空氣調(diào)節(jié)閥→關(guān)空氣切斷閥斗→關(guān)煤氣燃燒閥(同時打開煤氣放散閥斗→關(guān)煙道閥,此時熱風(fēng)爐處于“悶爐”狀態(tài))→開冷風(fēng)充壓閥進行均壓→冷風(fēng)閥前后壓差達到規(guī)定值后,全開冷風(fēng)閥→開熱風(fēng)閥(或開熱風(fēng)閥→開冷風(fēng)閥)。此時熱風(fēng)爐進入“送風(fēng)”狀態(tài)。對于具體鋼鐵企業(yè),冷風(fēng)閥和熱風(fēng)閥的開啟順序可能有所不同。

2)熱風(fēng)爐從送風(fēng)期轉(zhuǎn)為燃燒期:關(guān)冷風(fēng)閥→關(guān)熱風(fēng)閥(此時熱風(fēng)爐處于“悶爐”狀態(tài))→開廢氣閥(熱風(fēng)爐均壓)→煙道閥前后壓差到達規(guī)定值后,開煙道閥斗關(guān)廢氣閥→開煤氣燃燒閥(同時關(guān)閉煤氣放散閥)→開空氣切斷閥→開煤氣切斷閥→小開空氣調(diào)節(jié)閥→小開煤氣調(diào)節(jié)閥→已點火→開空氣調(diào)節(jié)閥→開煤氣調(diào)節(jié)閥。此時熱風(fēng)爐由“送風(fēng)”轉(zhuǎn)為“燃燒”狀態(tài)。

三、 各種換爐工況下熱風(fēng)閥內(nèi)空氣流動情況

根據(jù)前述的換爐工藝,可以推斷出在各種換爐工況下通過熱風(fēng)閥的熱空氣大致流動情況。

(1)若熱風(fēng)爐需要從燃燒期轉(zhuǎn)為送風(fēng)期 當換爐指令下達后,先打開充壓閥,使冷空氣進入熱風(fēng)爐內(nèi)部,結(jié)束悶爐狀態(tài);在達到設(shè)定壓力后,工藝流程根據(jù)具體的鋼鐵企業(yè)有所區(qū)別:

1)先開啟冷風(fēng)閥,再開啟熱風(fēng)閥。在熱風(fēng)閥開啟的過程中,由于冷風(fēng)閥已打開,有大量熱空氣通過。

2)先開啟熱風(fēng)閥,再開啟冷風(fēng)閥。在熱風(fēng)閥開啟的過程中,由于冷風(fēng)閥未打開,且熱風(fēng)閥前后(即熱風(fēng)爐和熱風(fēng)主管之間)的壓差很小,這種情況下通過熱風(fēng)閥的空氣流量可忽略不計。

(2)若熱風(fēng)爐需要從送風(fēng)期轉(zhuǎn)為燃燒期 當換爐指令下達后,先關(guān)閉冷風(fēng)閥,再關(guān)閉熱風(fēng)閥。在熱風(fēng)閥關(guān)閉的過程中,由于冷風(fēng)閥已經(jīng)關(guān)閉,熱風(fēng)閥前后沒有壓力差,因此沒有熱空氣通過。

通過以上的分析,可知僅在熱風(fēng)爐由燃燒期轉(zhuǎn)為送風(fēng)期且熱風(fēng)閥最后開啟的工況下,有大量熱空氣通過部分開啟狀態(tài)下的熱風(fēng)閥,其余工況下幾乎沒有熱空氣通過熱風(fēng)閥。恰好前文所述的鋼鐵廠在熱風(fēng)爐從燃燒期轉(zhuǎn)為送風(fēng)期時,就是熱風(fēng)閥最后開啟。因此需要對這種工況下的熱風(fēng)閥內(nèi)部流場進行有限元分析,以確認其對熱風(fēng)閥的具體影響。

下文中的有限元流場分析均采用ANSYS FLUENT進行計算。

四、 燃燒轉(zhuǎn)送風(fēng)工況下的熱風(fēng)閥流場分析

1. 計算通過熱風(fēng)閥的空氣流量

在換爐的過程中,原處于送風(fēng)期的熱風(fēng)爐仍進行送風(fēng),直到換爐結(jié)束再切換到燃燒期。高爐主風(fēng)機采取定風(fēng)量操作,將風(fēng)量分配到兩座并聯(lián)運行的熱風(fēng)爐中。但由于剛開始送風(fēng)的熱風(fēng)爐的熱風(fēng)閥沒有完全打開,氣流受到的阻力要大于另一座正常送風(fēng)的熱風(fēng)爐,因此通過兩個熱風(fēng)閥的熱風(fēng)流量并不相同,需要單獨計算。

本文采用有限元仿真來計算在熱風(fēng)閥不同開度狀態(tài)下通過熱風(fēng)閥的流量。

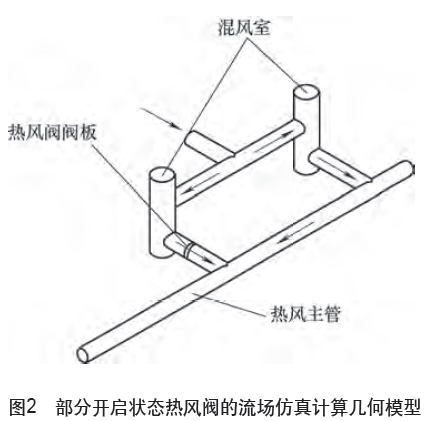

取兩座相鄰熱風(fēng)爐混風(fēng)室至高爐這一段的熱風(fēng)管道內(nèi)壁為分析對象。尺寸參照相關(guān)高爐,管道內(nèi)徑1600mm,閥板直徑1800mm,簡化部分細節(jié),不考慮混風(fēng),建立仿真幾何模型如圖2所示。此模型在部分開啟的熱風(fēng)閥的安裝位置保留了伸入熱風(fēng)管道內(nèi)的閥板的幾何外形,忽略閥體內(nèi)腔幾何形狀以及其他細節(jié)。由于同一高爐的不同熱風(fēng)爐內(nèi)壓力差別很小,為了將總風(fēng)量分配至兩個熱風(fēng)爐的管道中,將兩個混風(fēng)室的入口用管道連接,在連接管道的中間設(shè)置了進風(fēng)口。

給定邊界條件:入口流量7200m3/min,出口壓力0.42MPa,空氣溫度1250℃。

熱風(fēng)閥的閥板開度300mm時,有限元計算結(jié)果表明通過此閥的空氣流量為1380m3/min;閥板開度600mm時,有限元計算結(jié)果表明通過此閥的空氣流量為2820m3/min。

2. 完全開啟狀態(tài)下熱風(fēng)閥的流場分析

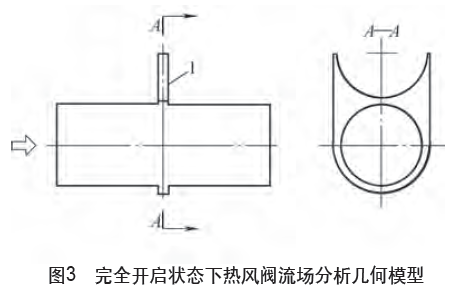

為了對比部分開啟狀態(tài)下熱風(fēng)閥受沖刷的程度,有必要對非換爐狀態(tài)下完全開啟并且正常送風(fēng)的熱風(fēng)閥進行流場有限元仿真。本文取熱風(fēng)閥完全開啟時的內(nèi)腔及部分前后管道內(nèi)壁作為研究對象,并做適當簡化,忽略閥板兩面與閥體的間隙以及閥板上的閥體內(nèi)部空間,最終用于流場分析的模型見圖3。

給定邊界條件:入口流量7200m3/min,出口壓力0.42MPa,空氣溫度1 250℃。此時通過管道的熱風(fēng)平均流速為60m/s。

熱風(fēng)閥出口側(cè)的壁面1(見圖3)受到的剪切力云圖如圖4所示。圖4中的圓環(huán)為閥體冷卻水圈密封面輪廓,可見剪切力在密封面處的數(shù)值高于其他區(qū)域,但在圓周方向上分布較為均勻,上端沖刷較下端略為嚴重。這和本文前言中所述的溝痕分布情況并不吻合,說明這些溝痕并不是非換爐狀態(tài)下完全開啟正常送風(fēng)的沖刷造成的。

3. 300mm開度下熱風(fēng)閥的流場分析及對比

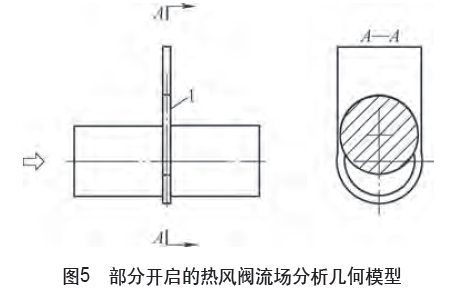

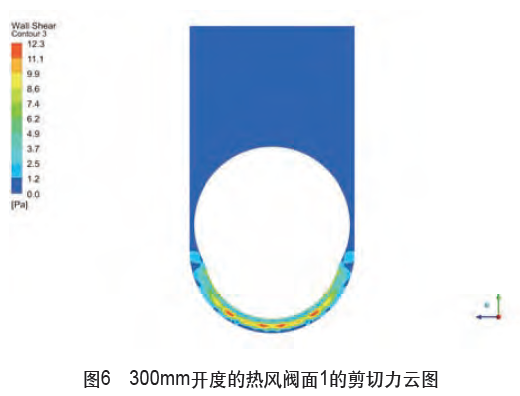

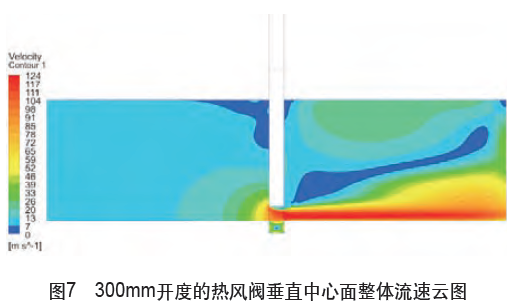

取熱風(fēng)閥部分開啟時的內(nèi)腔及部分前后管道內(nèi)壁作為研究對象,并做適當簡化,忽略閥板與閥體的間隙,最終用于流場分析的幾何模型如圖5所示。取邊界條件同上進行流場有限元仿真,面1的壁面剪切力云圖如圖6所示,垂直中心面整體流速云圖如圖7所示。

從圖6可知,閥體水冷圈密封面處受到的熱風(fēng)沖刷主要集中在下端圓周的90°范圍內(nèi),壁面剪切力最大為12.3Pa。對比全開狀態(tài)下的仿真結(jié)果,閥門開度300mm時密封面受到的壁面剪切力是全開狀態(tài)的約6倍。

從圖7可知,熱風(fēng)在熱風(fēng)閥前的流速約為13m/s,但經(jīng)過閥板下沿后流速急劇增大,最大為124m/s。根據(jù)上述計算結(jié)果,熱風(fēng)閥全開時熱風(fēng)通過的流速為60m/s。雖然熱風(fēng)閥開度300mm時的風(fēng)量僅為全開狀態(tài)下風(fēng)量的18%,但最大流速卻是全開狀態(tài)下流速的約2倍。

4. 600mm開度下熱風(fēng)閥的流場分析及對比

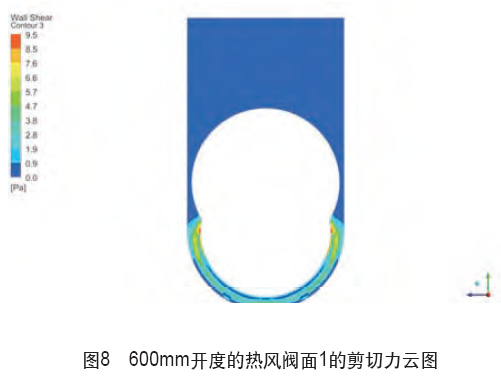

用于本節(jié)流場分析的幾何模型參見圖5,僅閥板行程有所不同。取前述邊界條件進行流場有限元仿真,面1的壁面剪切力云圖如圖8所示,垂直中心面整體流速云圖如圖9所示。

從圖8可知,閥體水冷圈密封面處受到的熱風(fēng)沖刷主要集中在下半部分,壁面剪切力最大為6.6Pa。對比仿真結(jié)果,閥門開度600mm時密封面受到的壁面剪切力約是全開狀態(tài)的3倍。

從圖9可知,熱風(fēng)在熱風(fēng)閥前的流速約為25m/s,但經(jīng)過閥板下沿后流速急劇增大,最大為96m/s。雖然熱風(fēng)閥開度600mm時的風(fēng)量僅為全開狀態(tài)下風(fēng)量的39%,但最大流速卻是全開狀態(tài)下流速的152%。

五、 結(jié)語

通過以上的分析及仿真可知,在熱風(fēng)爐換爐的過程中,由燃燒期轉(zhuǎn)為送風(fēng)期且熱風(fēng)閥最后開啟的工況下,熱風(fēng)閥閥體的水冷圈密封面下端在開啟過程中受到的熱風(fēng)沖刷腐蝕要遠大于完全開啟狀態(tài),而且閥門開度越小,熱風(fēng)沖刷腐蝕越嚴重。而其余工況下幾乎沒有熱空氣通過熱風(fēng)閥。

這種工況下閥體水冷圈密封面下端受到的沖刷腐蝕與本文前言中所述溝痕完全符合,并且此工況與前述鋼鐵廠的熱風(fēng)爐換爐工藝也完全對應(yīng)。盡管熱風(fēng)閥開啟時間僅為20s左右,但是由于熱風(fēng)爐系統(tǒng)常年不間斷工作造成的累積效應(yīng),加之相應(yīng)鋼材無法承受高溫空氣(1 250℃)的沖刷腐蝕,因此認為溝痕現(xiàn)象是由于熱風(fēng)爐從燃燒期轉(zhuǎn)為送風(fēng)期的換爐過程中,熱風(fēng)閥中受到的熱風(fēng)沖刷腐蝕而造成。

為了防止熱風(fēng)閥的閥體水冷圈密封面下端在熱風(fēng)爐換爐過程中受到嚴重的熱風(fēng)沖刷造成溝痕,可以采用以下的措施:

1)在熱風(fēng)爐換爐由燃燒期轉(zhuǎn)為送風(fēng)期的過程末期,先開啟熱風(fēng)閥,再開啟冷風(fēng)閥。

2)改變熱風(fēng)閥閥體水冷圈的直徑,避開熱風(fēng)沖刷最嚴重的區(qū)域。

3)對閥體的耐材內(nèi)壁進行變徑,使熱風(fēng)在進入熱風(fēng)閥后朝管道中心徑向收縮,從而減少進入閥體中部槽體的熱空氣。