金 焱,袁 輝,祝俊俊,王 煒,薛正良,程常桂

(武漢科技大學鋼鐵冶金及資源利用省部共建教育部重點實驗室,湖北 武漢,430081)

摘 要:基于Fluent軟件,采用預混燃燒模型對高爐風口回旋區(qū)內溫度場進行模擬,分析風量、風壓、噴煤量等參數(shù)對高爐風口回旋區(qū)內溫度分布的影響。結果表明,隨著風量、風壓、噴煤量的增加,風口回旋區(qū)內溫度最高處離風口端部的距離逐漸增大,風口回旋區(qū)內最高溫度逐漸降低;風口的堵塞會使風口回旋區(qū)內溫度最高處與風口端部的距離縮短,使風口回旋區(qū)內最高溫度升高。

關 鍵 詞:高爐;風口回旋區(qū);溫度分布;風量;風壓;噴煤量;溫度模擬

高爐風口是高爐煉鐵送風的重要部位,承受爐內高速煤粉的磨蝕、高溫爐氣的沖刷以及爐料的撞擊,極易損壞[1-4]。風口前端部的熔蝕會導致風口失效[5],其壽命的長短直接影響到高爐能否順利運行、獲得高產(chǎn)及降低煉鐵成本,因此風口回旋區(qū)的溫度分布對風口的受損狀況有很重要影響。有研究人員對高爐風口理論燃燒溫度進行分析,得到計算風口理論燃燒溫度的經(jīng)驗公式,以及煤質、富氧量、噴煤量、鼓風濕度、熱風溫度等因素對風口理論燃燒溫度的影響[6-7]。張麗麗等[8]應用氣固兩相流動理論和煤粉燃燒數(shù)學模型對煤粉燃燒過程進行了數(shù)值模擬,能準確預測風口回旋區(qū)的燃燒情況。本研究基于Fluent軟件,采用預混燃燒模型對高爐風口回旋區(qū)內溫度場進行模擬,分析風量、風壓、噴煤量等參數(shù)對風口回旋區(qū)內溫度分布的影響,以期為優(yōu)化高爐風口工藝參數(shù)提供參考。

1 模型的建立

1.1 控制方程

本文選用Fluent軟件中的預混燃燒模型對風口回旋區(qū)內煤粉燃燒和煤氣溫度進行模擬。風口回旋區(qū)內溫度場模擬的基本方程為:

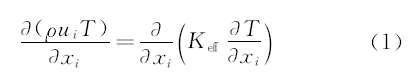

能量守恒方程

式中:ρ為流體密度,kg/m3;ui(i=1,2,3)為沿i方向的速度分量,m/s;xi(i=1,2,3)為坐標分量;T 為燃燒初始溫度,K;Keff為有效傳熱系數(shù),W/(m2·K)。

質量守恒方程

式中:c為無因次反應進程變量;Sct為湍流施密特準數(shù);![]() 為平均反應速率;μt為湍流黏度,Pa·s;Sc為反應進程源項。

為平均反應速率;μt為湍流黏度,Pa·s;Sc為反應進程源項。

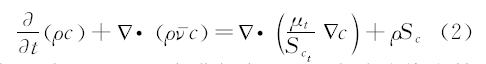

1.2 三維模型

運用Fluent軟件對高爐送風系統(tǒng)進行建模,選定建模尺寸(單位:m),設定建模比例為1∶1,建立的高爐送風系統(tǒng)三維模型如圖1所示。采用自由劃分的方式對模型進行網(wǎng)格劃分,單元尺寸設定為0.3,共得到2079506個網(wǎng)格和359673個網(wǎng)格節(jié)點。

1.3 假設條件及邊界條件

假設風口回旋區(qū)內煤氣為不可壓縮流體;忽略高爐爐缸耐火材料與煤氣、焦炭的物理化學反應及高溫等條件產(chǎn)生的副反應;入流熱風垂直于風口方向;忽略壁面效應對流動區(qū)域的影響。

邊界條件為:

(1)入口邊界條件:以熱風流量作為入口條件。

(2)爐缸壁面:流體采用壁面函數(shù)法計算,高爐壁面采用無滑移邊界條件,高爐內壁面附近黏性底層中的流體采用標準壁面函數(shù)處理,默認為耦合條件。對壁面附近的邊界層進行網(wǎng)格劃分和局部加密。

(3)對稱面:為簡化計算,兩風口間的對稱面設為對稱邊界,即垂直于對稱面的速度分量及所有其它變量沿對稱面法線方向的梯度為零。

1.4 計算方法

通過ICEM 軟件劃分模型的離散網(wǎng)格,并將網(wǎng)格導入Fluent軟件中,采用3D 隱式差分分離求解的方式進行計算。

2 結果與分析

為了分析風口參數(shù)對風口回旋區(qū)內溫度分布的影響,模型計算時,利用某鋼鐵廠3200m3 高爐的實際生產(chǎn)數(shù)據(jù),選取了5月中某3個工作日的風口數(shù)據(jù),這3個工作日中沒有風口堵塞;另又選取了1月中某3個工作日的風口數(shù)據(jù),其中2個工作日有風口堵塞。

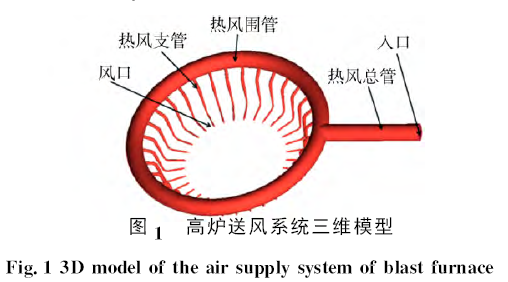

2.1 風量對風口回旋區(qū)內溫度分布的影響

風量對風口回旋區(qū)內溫度分布的影響如圖2所示。從圖2(a)中可以看出,隨著風量的增加,風口回旋區(qū)內溫度最高處離風口端部的距離逐漸增大,其線性相關系數(shù)為0.86,表明風量對回旋區(qū)內溫度最高處離風口端部的距離影響較大,這是因為,增加風量可以增加高爐的鼓風動能,而鼓風動能越大,會使風口回旋區(qū)和燃燒帶擴大,使回旋區(qū)的深度增加,因此風口回旋區(qū)內溫度最高處離風口端部的距離也就越大。從圖2(b)中可以看出,隨著風量的增加,風口回旋區(qū)內最高溫度呈下降趨勢,這是由于風量增加加快了爐缸內流體的對流換熱,有利于爐缸內溫度趨于均勻,爐缸內煤氣分布也更加均勻,導致風口回旋區(qū)內溫差下降。

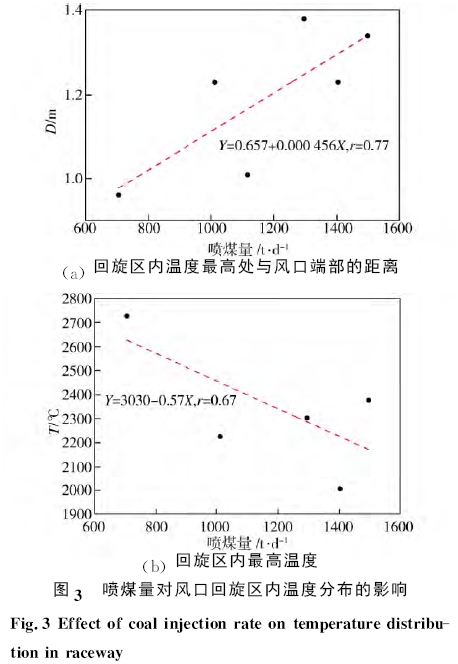

2.2 噴煤量對風口回旋區(qū)內溫度分布的影響

噴煤量對風口回旋區(qū)內溫度分布的影響如圖3所示。從圖3(a)中可以看出,隨著噴煤量的增加,風口回旋區(qū)內溫度最高處離風口端部的距離逐漸增大,其線性相關系數(shù)為0.77,這是因為,增加噴煤量可以增加高爐的鼓風動能,鼓風動能越大,使回旋區(qū)和燃燒帶擴大,使回旋區(qū)的深度增加,因此風口回旋區(qū)內溫度最高處離風口端部的距離也就越大。從圖3(b)中可以看出,風口回旋區(qū)內最高溫度隨噴煤量的增加而呈下降趨勢,這是因為,噴煤時煤粉中揮發(fā)分的分解需要吸收較多的熱量,噴煤量越大,吸收的熱量越多,使得風口溫度降低。

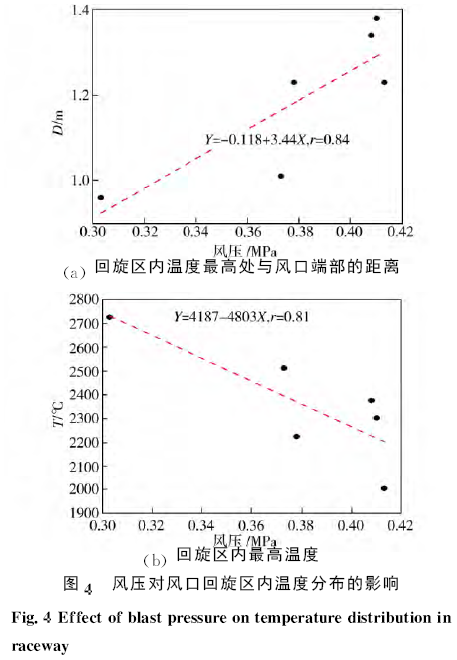

2.3 風壓對風口回旋區(qū)內溫度分布的影響

風壓對風口回旋區(qū)內溫度分布的影響如圖4所示。從圖4(a)中可以看出,隨著風壓的增加,風口回旋區(qū)內溫度最高處離風口端部的距離逐漸增大,其線性相關系數(shù)為0.84,表明風壓對回旋區(qū)內最高溫度處離風口端部的距離影響較大,這是因為,增加風壓會使風口回旋區(qū)的深度增加,從而導致回旋區(qū)內溫度最高處離風口端部的距離越遠。從圖4(b)中可以看出,風口回旋區(qū)內最高溫度隨風壓的增加呈下降趨勢,且線性相關系數(shù)達到0.81,表明風壓對風口回旋區(qū)內最高溫度影響較大,這是因為,風壓增加使高爐內熱風體積減小,風口回旋區(qū)內流體對流換熱加強,使其溫度分布更加均勻,導致風口回旋區(qū)內最高溫度降低。

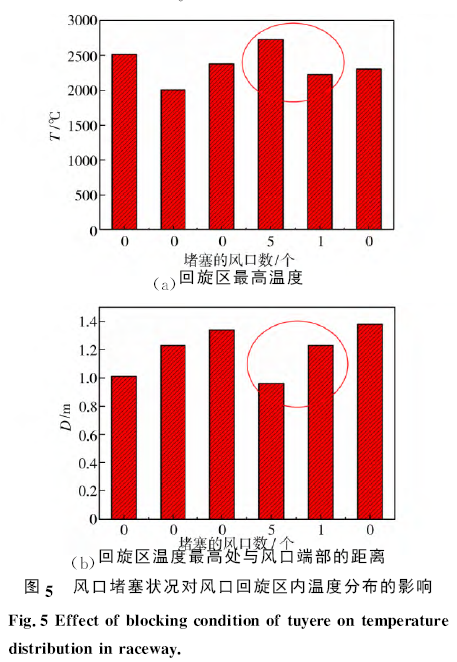

2.4 風口堵塞狀況對風口回旋區(qū)內溫度分布的影響

風口堵塞狀況對風口回旋區(qū)內溫度分布的影響如圖5所示。從圖5(a)中可以看出,當風口堵塞5個時,其回旋區(qū)內最高溫度最高,風口堵塞1個時,其回旋區(qū)最高溫度和無堵塞時的最高溫度差別不大,這是因為,有一定數(shù)量的風口被堵塞時,會使其它未堵塞的風口流體流速變大,使反應物混合更加充分,燃燒反應加強,熱量來源充足,使風口回旋區(qū)最高溫度升高。從圖5(b)中可以看出,堵塞5個風口時,回旋區(qū)內溫度最高處距離風口端部最近,風口堵塞1個時回旋區(qū)內最高溫度的位置和無堵塞時差別不大,這是因為,風口堵塞較多時,會使部分風口回旋區(qū)的深度減小,從而導致風口回旋區(qū)的溫度最高點與風口端部的距離減小。由此可見,風口的堵塞會使風口回旋區(qū)內溫度最高處與風口端部的距離縮短,使風口回旋區(qū)內最高溫度升高。

3 結論

(1)風口回旋區(qū)的溫度分布與風口工藝參數(shù)的變化相關,隨著風量、風壓、噴煤量的增加,風口回旋區(qū)內溫度最高處離風口端部的距離逐漸增大,風口回旋區(qū)內最高溫度逐漸降低。

(2)風口的堵塞會使風口回旋區(qū)內溫度最高處與風口端部的距離縮短,使風口回旋區(qū)內最高溫度升高。

參 考 文 獻

[1]John G Mathieson,John S Truelove,Harold Rogers.Toward an understanding of coal combustion inblast furnace tuyere injection[J].Fuel,2005,84:1229-1237.

[2]樊勇保,李曉橋,李玲,等.基于Fluent的高爐風口流場和溫度場的模擬[J].特種鑄造及有色合金,2009,29(4):324-326.

[3]Chen Chingwen.Numerical analysis for the multiphase flow of pulverised coal injection inside blastfurnace tuyere[J].Applied Mathematical Modeling,2005,29:871-884.

[4]李洋龍,程樹森,陳川.高爐風口風量分配數(shù)學模[J].東北大學學報:自然科學版,2016,37(3):357-362.

[5]李炎.基于FLUENT的高爐風口溫度場和流場模擬及結構優(yōu)化[D].武漢:武漢科技大學,2015:1-5.

[6]李肇毅.高爐風口理論燃燒溫度分析[J].寶鋼技術,2011(4):5-7.

[7]王穎生,竺維春.關于首鋼高爐風口理論燃燒溫度計算經(jīng)驗公式的探討[J].首鋼科技,2002(5):25-27.

[8]張麗麗,史巖彬,陳舉華.高爐風口回旋區(qū)煤粉燃燒過程三維數(shù)值模擬[J].青島大學學報:工程技術版,2005,20(4):44-48.