不同鐵水脫硫工藝在遷鋼的應用實踐

孫亮 彭開玉 高攀 趙東偉

本文介紹了顆粒鎂噴吹、復合脫硫劑噴吹、KR 機械攪拌法三種不同工藝在遷鋼的應用實踐,時比了三種脫硫工藝在遷鋼的純脫硫時間、脫硫周期、脫硫率、鐵損、溫降、轉爐回硫以及成本,以鐵水初始硫質量分數0.03%-0.04%,脫硫目標硫含量0.003%為例,復合噴吹法脫硫較KR 法脫硫成本高近10 元/t,單噴顆粒鎂脫硫法較KR 法脫硫成本高12 元/t。簡析了各自優缺點,并給出了不同鋼廠采用脫硫方式的建議。

硫對絕大部分鋼種是非常有害的,降低鋼中的硫含量,有利于提高鋼的機械、工藝等性能,以滿足市場需要。鐵水脫硫是現代鋼鐵企業不可或缺的關鍵工序,是優化高爐煉鐵與轉爐煉鋼之間硫控制的經濟、有效手段。鐵水預處理脫硫工藝主要有單噴、復噴、KR 法脫硫,新建鋼鐵企業為了控制脫硫后回硫,在選擇脫硫工藝時,優先選擇KR 法脫硫工藝,遷鋼一煉鋼在2004 年建廠時,采用烏克蘭單吹顆粒鎂技術,在2014 年進行了復合脫硫劑噴吹工藝試驗,并應用推廣;二煉鋼在2009 年采用KR 機械攪拌法脫硫。三種脫硫法在遷鋼均得到應用。本文對三種脫硫工藝部分參數進行對比分析。

1 不同脫硫工藝工作原理

顆粒鎂噴吹、復合脫硫劑噴吹都是利用載氣(N%或Ar)將脫硫劑噴吹至鐵水中,脫硫劑與鐵水中硫反應生成脫硫產物,經上浮、脫硫扒渣去除,達到脫硫的目的。顆粒鎂噴吹是單一的鈍化/涂層顆粒鎂經過帶有汽化室的噴槍噴入鐵水中進行脫硫;復合脫硫劑噴吹是將Mg 和CaO 按照一定比例事先混勻,進行噴吹脫硫的方法,流態化石灰一方面起一定程度的脫硫作用,更主要的是成為鎂粉分散劑,可成為大量鎂氣泡形成的核心,減少鎂氣泡的生長直徑,降低鎂氣泡的上浮速度,從而強化鎂向鐵水中的溶解度。

KR 攪拌法是日本新日鐵廣煙制鐵所于1965 年用于工業生產的鐵水爐外脫硫技術,國內第一套KR 法脫硫是武鋼二煉鋼1976 年從日本新日鐵引進的。所謂攪拌法脫硫工藝,是將澆鑄耐火材料并經過烘烤的十字形攪拌頭,插入到有一定量鐵水的鐵水罐中旋轉,使鐵水形成漩渦,然后將經過稱量好的脫硫劑,通過振動給料(或旋轉給料)器加入到旋轉的鐵水中。脫硫劑進入鐵水罐后,迅速被漩渦卷入鐵水中,在不斷攪拌過程中,與鐵水中的硫充分反應,從而實現脫硫。

2 不同脫硫工藝對比

2.1 純脫硫時間

影響脫硫速度的因素主要有兩個,一是脫硫劑種類,二是動力學條件。由于脫硫劑種類不同,脫硫劑的加入量和加入速度存在差異。一煉鋼顆粒鎂噴吹速度為7-11kg/min,復合脫硫劑噴吹速度為7-13kg/min,KR 機械攪拌加料速度在50-120kg/min。KR 法攪拌頭的攪拌速度高達90-120r/min,鐵水充分旋轉,獲得了良好的冶金動力學條件,投入的脫硫劑能夠充分的反應,因此,脫硫時間明顯縮短。

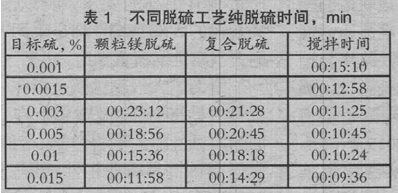

兩個煉鋼廠鐵水初始硫差異不大,受品種結構影響,兩個煉鋼廠鐵水脫硫目標值存在一定差異,脫硫劑加入量以及脫硫效率不同,造成純脫硫時間存在差異。由表1 可見,相同脫硫目標硫下的純脫硫時間,顆粒鎂脫硫與復合脫硫噴吹時間相近,但較KR 機械攪拌法要長。

2.2 脫硫周期

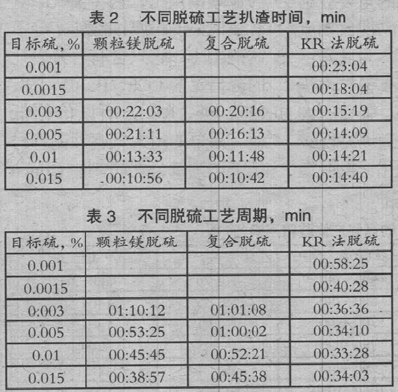

脫硫周期主要由鐵水進站、鐵水噴吹/攪拌、鐵水扒渣、多次扒渣之間等待、鐵水取樣、鐵水出站等環節時間組成,最主要的是鐵水扒渣、鐵水噴吹/攪拌、多次扒渣之間等待時間。正常情況脫硫扒渣時間主要決定于鐵水渣量的多少,單噴<復合噴吹<KR 法;但遷鋼在冶煉低硫品種時,考慮到不同脫硫工藝對后續轉爐回硫的影響,實際扒渣時間是單噴>復合噴吹>KR ;冶煉普通品種時,實際扒渣時間基本符合單噴<復合噴吹<KR 法。表2 是不同脫硫工藝扒渣時間對比。考慮噴吹法在后續轉爐冶煉過程中回硫控制難度大,在每次扒渣與扒渣之間,等待時間相對較長,造成了噴吹法脫硫周期>KR 攪拌法周期,具體見表3。

2.3 脫硫率

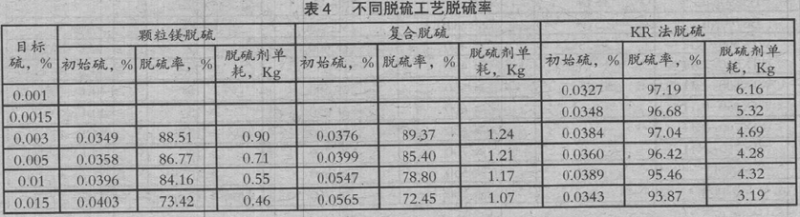

三種脫硫方式均能將鐵水硫脫至0.003%以內,但KR 法效率更高,脫硫率存在一定差異;在鐵水脫硫目標值一定條件下,脫硫劑消耗和脫硫率隨著鐵水初始硫的升高而升高;鐵水初始硫一定時,脫硫劑消耗和脫硫率隨著鐵水脫硫目標值的降低而增加,反之亦然。綜合考慮成本、時間、效率等因素,針對不同品種設定不同的脫硫目標值和對鐵水初始硫有一定定要求是合理的。遷鋼KR 法脫硫結束硫控制相對較低,脫硫率高(如表4)。

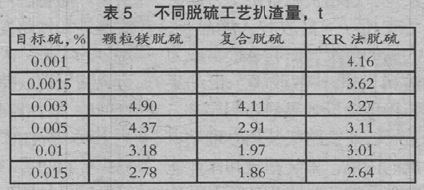

2.4 鐵損

鐵水脫硫處理過程鐵損主要有三個方面,一是在鐵水噴吹/攪拌過程中,鐵/渣濺出鐵包損失,取樣分析噴濺物發現,TFe 含量達到85%以上,金屬鐵含量達到70%以上,主要調整噴吹/攪拌參數,確保一定的鐵包凈空,凈空應控制在300-500mm,通過加高包沿或調整出鐵量來控制;二是鐵水扒渣過程中,鐵/渣會存在一定波動,引起鐵水隨著渣一起涌出鐵包包口,主要是通過規范扒渣操作,加強鐵包包口維護,減少鐵損;三是鐵渣中包裹金屬液滴,分析渣中W(Fe)可達30%以上,說明渣中含鐵量很高,這是無法避免的;第二和第三點是脫硫過程鐵損的主要原因。另外,鐵水溫度對鐵損也有一定影響,鐵水溫度低流動性差,脫硫生成渣黏度大,鐵水與脫硫渣不易分離。表5 為三種鐵水脫硫工藝鐵水扒渣量。

理論上,鐵水脫硫扒渣鐵量應該是單噴<復合噴吹<KR 法,但考慮遷鋼實際情況單噴轉爐回硫量較大,鋼種改煉比率高,導致扒渣鐵量反而是最多的,鐵水扒渣量復合噴吹<KR 法<單噴,,單吹對降低成本不利,因此,遷鋼在后續生產中進行了優化、改造。

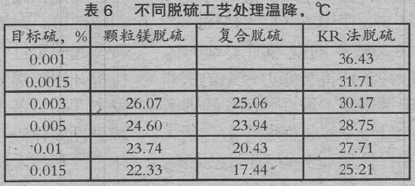

2.5 處理溫降

通過統計發現,復合噴吹溫降最低,KR 法最高,KR 法高于單噴/復合噴吹4-7℃,主要原因是KR法脫硫劑加入量相對較多,吸收熱量多,同時機械攪拌動力學條件好,加速鐵水熱量損失;復合噴吹和單噴脫硫劑加入量相對較少,并且鎂脫硫是放熱反應,同時噴吹法動力學不如KR 法激烈,因此,,整體溫度損失較KR 法小。表6 為不同脫硫工藝處理溫降。

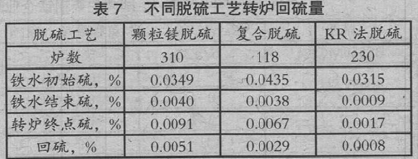

2.6 轉爐回硫

為了統計鐵水經預脫硫處理后,在后續冶煉過程的回硫情況,選取低硫品種進行統計(廢鋼使用低硫廢鋼),副原料基本一致,由表7 可見,轉爐回硫量單噴>復合噴吹>KR 法,主要原因是鎂基脫硫劑在脫硫中產生的MgS,在扒渣過程和轉爐冶煉過程中會發生(MgS)+[O]=(MgO)+[S],造成回硫量大,這也是在冶煉品種時,鎂基脫硫易發生轉爐回硫量大,鋼種改煉的原因。為了提高品種兌現率,,鐵水脫硫扒渣量出現了復合噴吹<KR 法<單噴現象;KR 法轉爐基本不發生“回硫”。

2.7 成本分析

脫硫成本主要由脫硫劑消耗、扒渣鐵損、脫硫噴槍(壽命760min/支)/攪拌頭(壽命3400min/支)、溫降四部分組成,其他的風、水、電、氣、輔助材料消耗相當,不做考慮。參照冶煉低硫品種計算成本,目標硫0.003%,對遷鋼而言,三種脫硫工藝噸鋼成本(溫度按照1℃有0.57 元效益考慮):1KR 法<復合噴吹<單噴,復合噴吹法脫硫較KR 法脫硫成本高近10 元/t;單噴顆粒鎂脫硫法較KR 法脫硫成本高12 元/t。因此,考慮成本和品種兌現率,遷鋼正在進行脫硫改造,將一煉鋼的噴吹法改為KR法。

3 結論

遷鋼實踐表明:1)根據不同品種設定不同的脫硫目標值和對鐵水初始硫做要求是科學合理的;2)KR 法脫硫無論在成本上還是終點硫、轉爐回硫控制上,均優于噴吹法脫硫;3)考慮鋼鐵廠的產品不斷升級,建議大中型鋼鐵企業(鐵包>100t)采用KR 法脫硫,小型企業采用噴吹法脫硫。