劉晨

轉爐是世界上最主要的粗鋼生產設備之一,全球轉爐鋼比例超過60%,中國超過90%。轉爐除塵電耗占工序電耗的80%,折合噸鋼電耗平均15kWh。通過旁路布置的局部除塵工藝和設備改造,預計節電50%(即噸鋼電耗降到7.5kWh)是完全可能的,按照年產鋼1000 萬噸、平均電價0.5 元/kWh計算,年節電效益超過3000 萬元,改造無風險、投資回收期短。

1 轉爐煉鋼除塵現有技術及存在問題的分析

轉爐煉鋼的除塵點包括一次除塵、二次(三次)除塵、鐵水供應和預處理除塵、轉爐渣處理、鋼包中間包修砌、轉爐修爐、輔料裝卸轉運除塵等多個除塵點,既涉及環境保護,也涉及崗位衛生。

1)一次除塵:目前一次除塵主要采用濕法、干法、半干法三種方法。

濕法(OG、新OG 法):各種濕法的電耗都包含一次除塵風機電機和水處理循環泵。濕法冷卻和粗除塵采用一文或飽和器,精除塵采用高阻文氏管。濕法除塵電耗最高(噸鋼5-7kWh/t):一是阻損大和工況煙氣量大,導致一次除塵風機電耗高,二是粉塵全部到排水中,導致廢水處理量大、流程長,水處理循環泵等電耗高。

干法(LT、DDS):干法耗電包括一次除塵風機、煤氣冷卻器循環水泵、電除塵器供電。干法采用干式蒸發冷卻器和干式靜電除塵器,實現了粉塵的100%干回收,解決了水處理問題;阻損小,降低了風機電耗,節電的優點值得肯定和推廣。干法的節電也還有一定潛力,比如減少風機工況風量、采用噴淋+濕電替代干式電除塵器和煤氣冷卻器等。

半干法:半干法電耗,與濕法相同,也包含一次風機、水處理循環泵等。半干法借鑒了干法的干式蒸發冷卻,沿用濕法的文氏管精除塵,一次風機和水處理電耗都有所降低,但與干法比節電還有空間。

本文重點分析用升級后半干法改造濕法的節電改造方案和潛力。

2)二次(三次)除塵:多采用混風冷卻、布袋除塵器除塵,環保能達標,問題在于塵源多是間隙性的,而風機則是連續的,除塵點多且分散、設備遠離塵源,必然導致除塵電耗,是轉爐除塵節電潛力最大的領域。二次、三次除塵設計維護不當,還會抽不凈、廠房頂冒煙、車間現場粉塵多。

3)鐵水、輔料等有組織排放除塵、渣處理、輔料、車間設備和平臺清灰:目前這些除塵多采用集中布袋除塵器通風除塵,也存在除塵系統抽力不平衡,即使風機全程高速運行,仍然存在抽不凈、現場粉塵多。設備和平臺積灰有平日人工清掃的,也有的只是在設備定期檢修時清掃。

2 轉爐煉鋼除塵節電改造技術方案

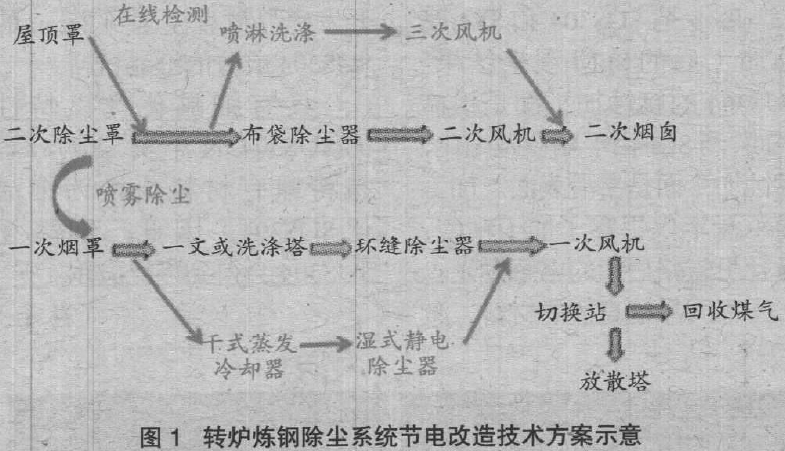

轉爐煉鋼除塵系統的節電改造技術方案,如圖1 所示。

一次除塵:以一座120t 轉爐OG 濕法除塵改造為例,轉爐最大裝入量150t,設計一次除塵工況風量210000m3/h、風機全壓26kPa、一次除塵風機驅動電機功率2240kW,一次除塵工藝流程:溢流文氏管(一文)、RD 翻板文氏管、臥式水霧分離器,系統總噴水量550t/h、水處理系統總循環泵功率350kW,風機入口煙氣溫度約60℃。改造方案是,用干式蒸發冷卻器替代一文,用濕式靜電除塵器替代環縫文氏管,或降低環縫除塵器的阻損,可以根據現場條件選擇旁通改造,或在線改造,根據計算和參考實踐經驗,改造后一次除塵風機的電機功率不超過1000kW,水處理循環泵可以節省50%,合計節電功率1415kW。

二次(三次)除塵改造:用戶現有二次布袋除塵系統的風機設計處理風量1200000m3/h、驅動電功率3150kW,沒有三次除塵。改造方案是,增加屋頂三次除塵密閉罩,確保廠房頂沒有冒煙。在煙氣流向屋頂三次除塵罩的通道上增加多組細霧噴嘴,噴細霧除塵,罩內增加煙塵在線檢測儀,并與風機是否啟動和轉速自動連鎖。增加一條聯接管道,將屋頂罩內超標的煙氣就近引入二次除塵煙道。

在二次除塵器入口煙道增加一條旁路,增加噴淋洗滌除塵系統和新除塵風機,風機出口煙氣并入二次除塵煙囪。在二次煙罩和一次煙罩之間增加壓縮空氣或氮氣引射的空氣放大器,將裝料、出鋼期間的煙氣盡量多地引入一次煙罩。改造后一次除塵能力富裕,二次、三次煙氣盡量引入一次除塵系統處理,輔助采用噴霧除塵,現有的二次(三次)除塵系統不開、或降速,僅為備用,確實需要時也優先開啟噴霧除塵系統,這樣在確保排放和崗位除塵達標的前提下,節電至少50%,降低運行功率1575kW。

鐵水、輔料等有組織排放除塵、渣處理、輔料、車間設備和平臺清灰:在保持現有除塵系統不變的情況下,把每個除塵點增加直接噴霧除塵、或噴淋洗滌除塵,停開布袋、或降低轉速。

3 幾項相關技術

上述方案涉及干式蒸發冷卻器、濕式靜電除塵器、噴霧除塵器、噴淋洗滌器、空氣放大器等。干式蒸發冷卻器的特點是在冷卻煙氣的同時,可以將40%-80%的干灰從煙氣中直接分離出來,還可以利用煙氣余熱處理焦化廢水、濃鹽水等難處理廢水,像干法一樣有助于徹底解決轉爐除塵水處理問題。濕式靜電除塵與干式靜電除塵的原理相同,只是用水沖灰,由于除塵效率高,只需1-2 個電場就能穩定達到5mg/m3 的水平,阻損只有200Pa,直接噴霧除塵也有相當多的介紹和業績。這里重點介紹后兩項,也是對轉爐除塵節電有顯著效果的技術。

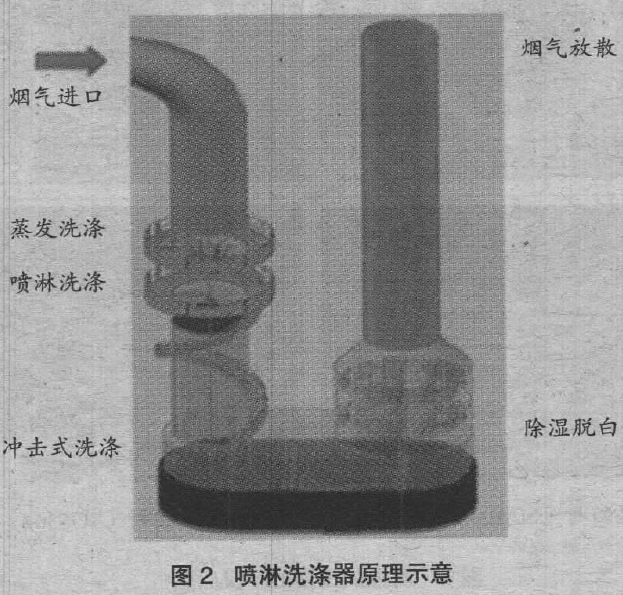

噴淋洗滌器:噴淋洗滌器的工作原理如圖2 所示,該設備利用蒸發、冷凝、沖擊洗滌吸收多重除塵原理,可以在阻損只有500Pa、氣水比只有1-1.5L/m3 的條件下,將出口粉塵濃度降低到20mg/m3以下,可以替代環縫除塵器,也可以做為濕式靜電除塵器的預除塵裝置,確角保濕電出口粉塵濃度降低到近零排放水平。

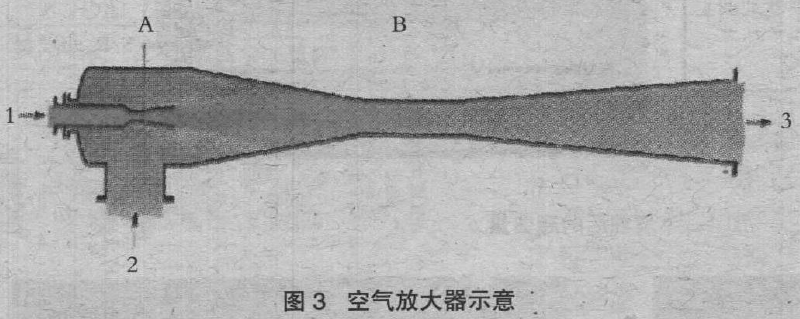

空氣放大器:空氣放大器(俗稱空氣炮)設備結構和工作原理如圖3 所示,壓力為0.3-0.5MPa的壓縮空氣、氮氣通過噴嘴噴入煙氣進口,出口的高流速產生的柏努力效應,對煙氣產生吸引作用,類似引風機。但與風機不同的是,可以安裝在塵源處、可以瞬時開、關,用單位體積的動力氣體可以抽引10-30 倍體積的煙氣,煙氣進出口的壓差最高可達2kPa。利用空氣放大器可以將瞬時產生的二次煙氣引射到一次煙罩中,充分利用一次除塵系統在非吹煉期的閑置設備能力盡量多地處理二次(三次)煙氣,減少二次(三次)除塵的風量。

4 改造前后主要指標對比

一座120t 轉爐煉鋼除塵車間除塵系統節電改造前后相關指標對比,見表1。

一座120t 轉爐煉鋼除塵系統采用節電改造后,除塵總功率減少2990KW,按照實際運行功率

75%、年作業時間330 天、平均電價0.69 元/kWh 計算,一座120t 轉爐煉鋼一次、二次(三次)除塵年節電效益超過1200 萬元。還沒有計算鐵水、原料除塵改造的效益,也沒有計算水處理成本、風機等設備維修的成本降低。

5 結論和建議

轉爐一次濕法除塵系統采用干式蒸發冷卻器+濕式靜電除塵器改造,一次除塵風機、水處理電耗都可以減少50%,比干法電耗還低。在一次除塵系統能力富裕的前提下,裝料、出鋼期間的轉爐二次(三次)煙氣通過采用空氣放大器引入一次除塵系統處理、增加噴霧除塵、噴淋洗滌除塵,配合增加屋頂三次除塵罩、罩內煙塵在線檢測等手段,現有的二次(三次)除塵風機可以不開、或降速,可以節電50%以上。

一座120t 轉爐煉鋼除塵系統節電改造年效益超過1200 萬元。