肖 揚, 范維國,李 軍

(武鋼股份公司燒結廠, 湖北武漢 430083)

摘 要:通過燒結過程物料平衡分析, 建立了燒結礦鐵料單耗計算模型,在此基礎上探討了鐵料單耗與含鐵原料燒損、燒結礦Ro 、TFe 及SiO2 之間的關系。同時, 設計了一組燒結杯試驗, 測算出燒結礦實際鐵料單耗, 對鐵料單耗的兩種計算方法及結果進行了對比分析。

關鍵詞:燒結礦鐵料單耗;計算模型;試驗設計

1 前 言

近年來, 隨著中國鋼鐵工業的持續快速發展, 國內鋼鐵產能不斷擴張, 一方面造成部分鋼鐵產品供大于求, 鋼鐵產品價格下降;另一方面, 對鐵礦石的需求逐漸增大。當前世界鐵礦石市場的壟斷性導致鐵礦石價格持續快速上漲, 致使國內鋼鐵行業微利運營。因此不斷提高管理水平, 進一步降低生產成本, 是當前鋼鐵企業追求的目標。

2011 年, 為有效降低燒結生產成本, 武鋼股份公司燒結廠開展了與國內同行業的一系列對標活動。在燒結原料消耗對標中發現, 武鋼燒結工序含鐵原料消耗(鐵料單耗)較國內多數燒結廠要高, 且波動大。武鋼燒結用鐵料由港務公司提供, 經多條皮帶傳輸進入燒結廠。生產中鐵料的用量采用電子皮帶秤進行計量, 由于電子秤波動大, 加之傳送距離遠, 鐵料存在一定損耗(途耗)。為消除皮帶秤的計量誤差, 準確衡量輸送途耗的比例, 進一步提升管理水平, 有效降低成本, 需要準確確定入爐燒結礦的鐵料單耗狀況。為此, 采用簡單理論計算和燒結杯試驗測算兩種方法分析了當前武鋼原料條件下的鐵料單耗, 并對結果進行了分析。

2 燒結礦鐵料單耗理論計算分析

2.1 理論計算模型

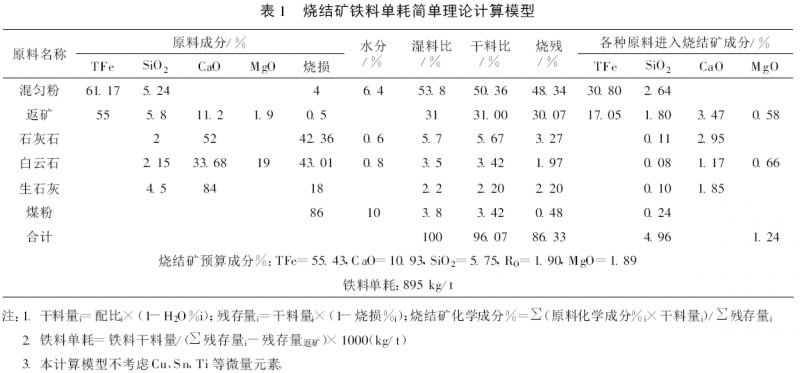

燒結生產使用的原料主要有鐵料(混勻粉)、熔劑(石灰石、白云石、生石灰)、燃料(無煙煤、焦粉)和返礦, 經混合后統稱為混合料, 燒結后產生燒結礦(入爐量)和返礦。正常的燒結過程是在返礦平衡的條件下進行的, 即:混合料中配入的返礦量與燒結后產生的返礦量相當。通過對燒結過程的物料平衡分析, 建立了燒結礦鐵料單耗理論計算模型, 如表1 所示。

根據燒結礦質量指標要求及原料情況, 合理調整原料配比, 計算后即可得出鐵料單耗數據。從計算模型可知, 燒結礦鐵料單耗與鐵料燒損、燒結礦Ro 、燒結礦TFe 密切相關。

2.2 燒結礦鐵料單耗與鐵料燒損的關系

鐵料(混勻粉)燒損是指鐵料在燒結過程中水分(物理水)的蒸發、結晶水的逸出和氧化物的分解等導致礦石重量損失。混勻粉燒損的高低與褐鐵礦的配入量密切相關, 主要原因是褐鐵礦為含結晶水的三氧化二鐵(化學式為mFe2O3·nH2O), 結晶水含量越高, 燒損越大。

鐵料(混勻粉)燒損越大, 其殘存量越小, 鐵料單耗就越高, 反之越低。按照武鋼燒結礦的質量要求并結合原料條件, 可計算出在Ro 一定的條件下, 不同燒損時的燒結礦鐵料單耗, 結果見表2 。

經過計算可以得出, 在武鋼當前原料條件下, 燒結礦鐵料單耗與燒損之間的關系, 即:在Ro 相同的情況下, 鐵料燒損每增加1 %, 鐵料單耗上升約8 kg/t , 燒結礦TFe 相應升高。

2.3 燒結礦鐵料單耗與燒結礦Ro 的關系

燒結礦堿度為堿性脈石和酸性脈石含量的比值, 即Ro =CaO/SiO2 。在相同鐵料條件下,燒結礦Ro 升高, 熔劑(石灰石或生石灰)配比就要增加, 鐵料(混勻粉)配比降低, 鐵料單耗相應降低, 反之則升高。

參照武鋼燒結礦的質量要求和原料條件,可計算出在鐵料燒損一定時, 燒結礦不同Ro 時的鐵料單耗。表3 是鐵料燒損為5 %時, 不同Ro 下燒結礦鐵料單耗和TFe 的變化情況。

從上表可以得出燒結礦鐵料單耗與Ro 的關系, 即:在鐵料燒損相同的情況下, Ro 每提高0.1 倍, 鐵料單耗降低約10 kg/t , 燒結礦TFe 相應降低。

2.4 燒結礦鐵料單耗與燒結礦TFe 的關系

表4 是武鋼燒結礦化學成分分析。

在燒結礦Ro 和鐵料燒損不變的情況下, 燒結礦SiO2 含量的高低影響TFe , 同時也影響鐵料單耗。這是由于當SiO2 含量降低, CaO 配入量必然減少, 鐵料配比增加, 鐵料單耗隨之也增加, 燒結礦TFe 升高;反之亦然。

調整武鋼燒結原料中鐵料(混勻粉)的SiO2后, 利用鐵料單耗計算模型可以算出:燒結礦SiO2 含量降低1 %, 燒結礦TFe 上升約1.8 %,鐵料單耗增加25 kg/t 。

3 燒結杯試驗測算燒結礦鐵料消耗

3.1 試驗鐵料

燒結杯試驗所用混勻粉配礦結構及各原料化學成分見表5 、表6 。

3.2 試驗流程

燒結杯試驗流程及試驗參數如圖1 所示。

3.3 不同Ro 燒結礦的化學成分及原料配比

燒結杯試驗中原料配比、燒結礦化學成分及過程數據分別見表7 、表8 所示。

現階段武鋼燒結礦Ro 約為1.87 倍左右,參照燒結杯試驗的結果可知, 其對應的鐵料單耗約為915 ~ 926 kg/t 。

3.4 燒結杯試驗測算燒結礦鐵料單耗值與理論計算值對比分析

用試驗所用混勻粉做燒結礦鐵料單耗理論計算, 并與試驗測算值對比, 結果見表9 所示。

從表9 可以看出, 理論計算值比試驗測算值要略低。其原因可能是在試驗過程中, 在成品破碎工序中存在少量燒結礦重量損失, 從而造成試驗測算值偏高。

4 結 論

1)通過燒結礦鐵料單耗理論計算模型可以得出, 現階段武鋼燒結廠燒結礦鐵料單耗與鐵料燒損、Ro 和SiO2 存在如下對應關系:在燒結礦Ro =1.87 時, 鐵料燒損每增加1 %, 鐵料單耗上升8 kg/t ;在鐵料燒損為5 %時, 燒結礦Ro 每增加0.1 倍, 鐵料單耗降低10 kg/t ;在燒結礦Ro 為1.87 時, 燒結礦SiO2 每降低1 %, TFe 升高約1.8 %, 鐵料單耗增加約25kg/t 。

2)通過燒結杯試驗, 實際測出武鋼當前原料條件下, 燒結礦鐵料單耗約為915 ~ 926 kg/t 。