錢 中 程惠爾 吳俐俊

(上海交通大學工程熱物理所, 上海200030)

【摘要】 運用有限元軟件ANSYS , 建立高爐鑄鋼冷卻壁傳熱數學模型, 并對模型的穩態工況進行仿真計算。同時根據計算結果, 討論了冷卻水管水垢厚度、氣隙層厚度和爐渣厚度三因素對高爐鑄鋼冷卻壁的溫度場和熱應力的影響。結果表明, 這三個因素對冷卻壁的性能都具有很大的影響, 在冷卻壁的設計和高爐操作中必須引起重視。

【關鍵詞】 高爐;冷卻壁;溫度場;熱應力

1 前 言

最大限度地延長高爐使用壽命, 是降低煉鐵成本, 提高經濟效益的關鍵。國內外對高爐的調查結果表明, 隨著冶煉強化和爐型的大型化, 冷卻壁設計性能的好壞是影響高爐壽命的重要因素之一。

目前對高爐冷卻壁的研究相當活躍, 如文獻[ 1 ~ 6] , 它們對冷卻壁進行了傳熱分析, 并討論了一些因素對冷卻壁性能的影響, 但是分析都限于對冷卻壁溫度場的研究, 缺少各因素對工作狀態下壁體內部應力場的分析, 而熱應力的破壞是冷卻壁破損的一個重要因素。本文將借助有限元法, 分析冷卻水管水垢厚度、氣隙層厚度及爐渣厚度這三個因素, 對高爐鑄鋼冷卻壁溫度場和應力場的影響。

2 高爐鑄鋼冷卻壁的傳熱數學模型

2.1 計算模型

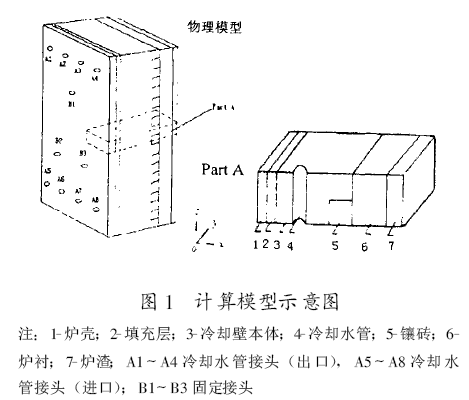

圖1 是高爐的爐殼、填充層、冷卻壁、鑲磚、爐襯以及爐渣的示意圖(未示出水垢)。有關冷卻壁的具體規格參數參見馬鋼300m3 高爐冷卻壁設計參數。

2.2 穩態溫度場的計算

2.2.1 傳熱方程

鑄鋼冷卻壁和爐襯的傳熱可視為導熱問題來處理, 在穩態工作條件下, 三維導熱方程為:

式中λ(T)是溫度T (℃)時的導熱系數,W·m-1·K-1 ;i =1 , 2 , 3 表示三維, 即x , y , z軸。

2.2.2 假設條件

幾個假設條件:(1)假定計算模型高度和寬度范圍內爐墻熱面附近的爐溫均勻;(2)忽略爐殼、填充層、鑄鋼冷卻壁、搗打料、鑲磚相互之間可能的接觸熱阻及磚縫的熱阻;(3)忽略冷卻壁的曲率, 即用直角坐標系。

2.2.3 邊界條件

溫度場計算的邊界條件為:

(1)爐殼與大氣:自然對流與輻射并存, 其綜合傳熱系數為hk ;

(2)爐墻與高溫煤氣:強制對流與輻射并存, 其綜合傳熱系數為hz ;

(3)冷卻壁水與冷卻壁本體:視為對流換熱, 其綜合傳熱系數為hwb ,

(4)其他邊界絕熱。

以上三個傳熱系數的單位均為W·m-2·K-1 。

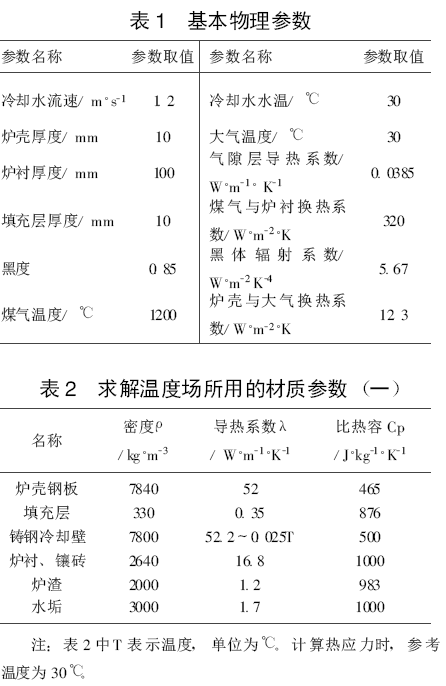

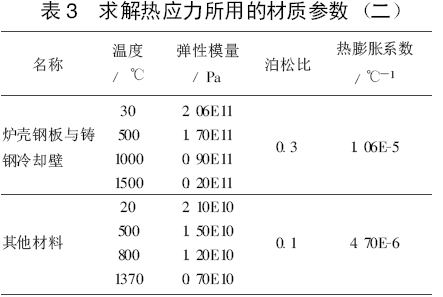

有關hwb的計算參見文獻[2] 或[3] , 同時這里將再增加一個因素, 即水垢熱阻, 其值為水垢厚度與水垢導熱系數之比。各參數的具體取值參見表1 、表2 和表3 。

2.3 單體冷卻壁熱應力計算

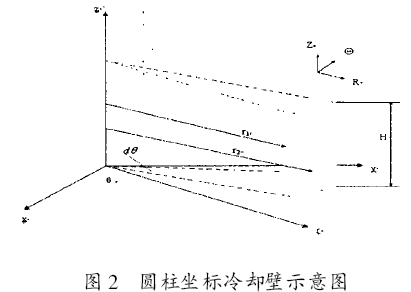

熱應力是由于物體內部溫差而產生的。對高爐冷卻壁熱應力的計算, 通常是對單體冷卻壁進行簡單計算或進行數值模擬, 而且都不考慮爐內煤氣對爐墻的壓力和爐料對爐墻的側向和豎向壓力。單體冷卻壁熱應力的計算忽略兩塊冷卻壁間由于膨脹而產生的作用力。于是, 把單塊冷卻壁以高爐中心軸為對稱軸旋轉一周為整體作為研究對象如圖2 所示。

力學方程如下。

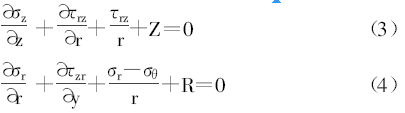

(1)軸對稱彈性體基本方程對于軸對稱問題, 有:

![]()

由于θ方向(周向)有相對伸長, 所以εθ≠0 , σθ≠0 , 但是![]() 因此

因此

軸對稱熱彈性體基本方程為:

式中:τzr =τzx , 為了使得計算機程序與平面取得一致, 把軸對稱問題的roz 坐標改成xor 坐標, 即把軸對稱物體的子午面旋轉90 度, 使橫軸ox 成為子午面圖形的對稱軸。這樣, 上面兩式又可以寫成:

式中:τxr =τrx 。這里計算熱應力的時候, 不考慮重力和爐料作用力, 即X =0 , R=0 。

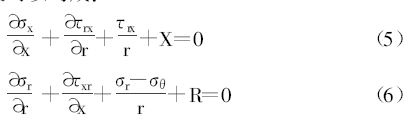

(2)幾何方程(位移與應變關系)

設u 和v 分別為ox 和or 軸方向的位移, 則軸對稱問題的應變與位移間關系與平面問題完全相同, 即:

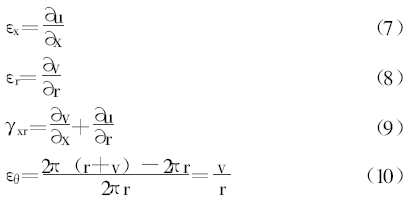

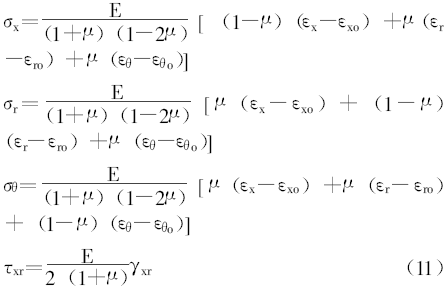

(3)物理方程(應力與應變的關系)

式(11) 中: {εo} = [ εxo , εro , εθo ] T =[ αΔT , αΔT , αΔT , ] T , 為該點不受約束自由膨脹所產生的應變值;εx , εro和εθo為物體任一點的實際應變值;E 為彈性模量;μ為泊松比;α為線膨脹系數。軸對稱彈性問題的求解就是對上述三類方程求解。

2.4 熱應力求解的邊界條件

運用有限元數值模擬求解壁體熱應力時, 不考慮冷卻壁各個方向的外力作用, 即只考慮冷卻壁受的熱負荷。運用ANSYS 進行熱—應力耦合場分析時, 采用先求解溫度場, 后將所得熱分析結果作為載荷加載, 求解應力場的間接法。求解過程中求解器、收斂誤差、迭代誤差等參數, 除了有特殊需要, 通常采用系統默認或者自動選擇即可。求解時:

(1)不考慮爐內煤氣對爐墻的壓力和爐料對爐墻的側向和豎向壓力, 爐襯與壁體之間固定,同時不考慮重力作用;

(2)整個模型各個方向自由膨脹;

(3)模型的載荷為溫度載荷, 即將溫度場計算結果加載到模型。

2.5 計算參數

本文所采用的一些主要計算參數列于表1 ~表3 。

3 計算結果及結果分析

3.1 冷卻水管水垢對冷卻壁溫度和熱應力的影響(無爐渣)

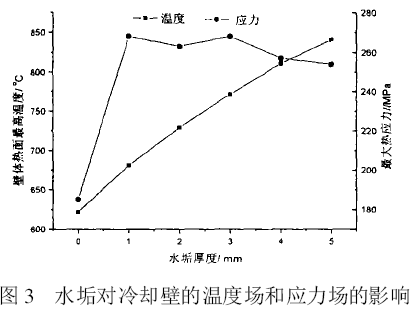

冷卻水管水垢厚度與冷卻壁的溫度和熱應力的關系如圖3 所示。從圖中可見, 水管結垢對冷卻壁的溫度和熱應力的影響較大, 特別是對溫度的影響必須引起注意。當水垢厚度達到1mm 時,冷卻壁熱面最高溫度會比無水垢時上升約60 ℃。整個壁體的溫度隨著水垢厚度的增加迅速上升。這是因為水垢的導熱系數僅為壁體導熱系數的1/25 , 水垢的形成大大增大了冷卻水與冷卻壁之間的綜合熱阻。也即使冷卻壁與冷卻水之間的綜合傳熱系數大幅降低, 從而導致壁體溫度大幅上升。當水垢厚度增大到5mm 時, 冷卻壁熱面溫度的最大值將達到840 ℃左右, 這就意味著冷卻壁很可能會被燒壞(通常冷卻壁最高溫度超過700 ℃, 就可能燒壞壁體)。

由圖3 可見, 壁體熱應力先隨著水垢的形成而大幅增大。水垢從無到增為1mm 后, 最大熱應力增大近85MPa 。但是, 隨著水垢的變厚, 最大熱應力略有下降, 但是其值基本保持在250-270MPa 之間。因此, 日常維護中一定要嚴格控制冷卻水的水質。

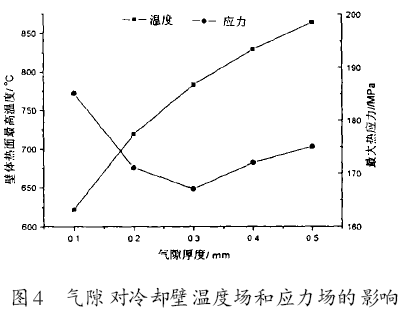

3.2 氣隙層對冷卻壁溫度和熱應力的影響(無爐渣無水垢)

氣隙層與冷卻壁溫度和熱應力的關系如圖4所示。不難發現, 氣隙層對冷卻壁溫度場的影響極大, 隨著氣隙層厚度的增加壁體的溫度大幅上升。其原因與水垢的影響相同, 氣隙的導熱系數更小, 僅為壁體導熱的1/1300 左右。因而, 氣隙層的微小增加, 綜合傳熱系數也就大幅下降,最終導致壁體溫度的直線大幅上升。在熱應力方面, 隨著氣隙層厚度的變化, 最大熱應力值變化卻不是很大。先是, 隨著氣隙的增厚, 熱應力略有下降。這表明, 此時的整個壁體的溫度雖然大幅增高, 但是其各部分溫度相對均勻。但是, 當氣隙厚度繼續增加時, 熱應力開始增長, 此時壁體的換熱能力極大下降, 壁體各部分的溫差又開始增大。總的來說, 熱應力變化范圍不大, 不超過20MPa 。在制造過程中一定要盡量避免氣隙層, 嚴格控制氣隙層厚度, 以免冷卻壁壁體升溫過高而導致損壞。

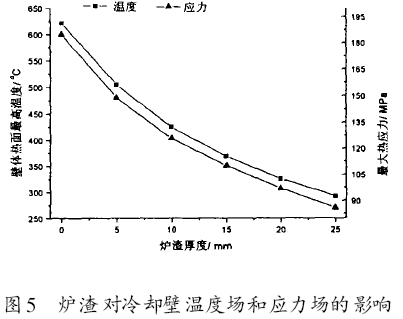

3.3 爐渣對冷卻壁溫度和熱應力的影響(無水垢)

爐渣厚度與冷卻壁的溫度和熱應力的關系如圖5 所示。不難發現, 爐渣極差的導熱性能使其對壁體起到了極大的保護作用。當無水垢, 且存在爐渣的情況下, 冷卻壁的溫度有較大的下降。只要形成5mm 厚的爐渣, 冷卻壁的熱面最高溫度將從622 ℃ (無爐渣情況)下降到505 ℃, 降幅超過115 ℃。當爐渣厚度達25mm 的時候, 冷卻壁最高溫度下降到了290 ℃左右。同樣, 爐渣的存在也導致了冷卻壁熱應力的迅速下降。當爐渣厚度為5mm 時, 壁體最大熱應力將比無渣皮時下降近35MPa , 當渣皮厚度為25mm 時, 最大熱應力值僅為無渣時的46 %左右。因此, 穩定高爐操作, 在爐襯表面形成一層穩定的渣皮是延長高爐冷卻壁壽命的關鍵。

4 結論

本文討論和分析了氣隙層、水垢及爐渣對冷卻壁的傳熱和結構的影響, 由分析得出如下的結論。

(1)水垢對冷卻壁的溫度場和應力場的影響較大。生成1mm 厚的水垢會使壁體的熱面最高溫度上升60 ℃以上。水垢的存在會使壁體熱應力大幅上升。因此要保證冷卻水的質量, 防止冷卻水管結垢。

(2)氣隙層會對冷卻壁的溫度場產生極大的影響。氣隙層厚度增加0.1mm 將導致冷卻壁溫度上升100 ℃以上。但氣隙層對冷卻壁熱應力的影響不大。

(3)爐渣對冷卻壁的溫度和熱應力的影響程度很大。在無水垢的情況下, 只要存在5mm 厚的爐渣, 就可以使冷卻壁的溫度和熱應力比無爐渣時大大降低。可見, 形成一定厚度的爐渣能對冷卻壁起到很大的保護作用。

參考文獻

[1] 金寶昌.高爐冷卻壁的傳熱研究.鋼鐵.1997 , 32 (7):14~ 16 , 68

[2] 程素森等.高爐冷卻壁的傳熱學分析.鋼鐵, 1999 , 34(15):11~ 13

[3] Susen Cheng , Qingguo Xue , Weiguo Yang , et al..Designing for Long Campaign Life Blast Furnace (1)-The Mathematical Model of Temperature Field for Blast Furnace Lining and Cooling Apparatus and New Concept of Long Campaignship Blast Furnace Cooler Design.Journal of University of Science and Technology Bei jing ,1999, 6 :178 ~ 182

[4] Qingguo Xue, Weiguo Yang, Susen Cheng , et al..Designing for Long Campaign Life Blast Furnace (2)-The Simulation of Temperature Field of Lining and Cooling Apparatus .Journal of University of Science and Technology Beijing, 2000 , 7 :30 ~ 33

[5] 宋陽升等.高爐冷卻壁冷卻能力的計算和分析.鋼鐵.1996, 31 :9 ~ 3

[6] 路家齊.關于冷卻壁設計的幾點設想.包鋼科技.1999 ,3 :75 ~ 76