關少奎,徐海波,王小海,代爽

(遷安中化煤化工有限責任公司,河北唐山064400)

摘要:焦化企業大幅限產期間,焦爐周轉時間逐步延長至70 h,爐溫及焦爐煤氣發生量大幅降低,對焦爐的安全生產帶來了較大影響。介紹了遷安中化煤化工公司采取的焦爐工藝管理與爐體維護措施:工藝指標的調控、爐體竄漏的處理、焦爐加熱制度的調整等,有效地解決了限產時存在的各種問題,保證了生產的正常運行。

關鍵詞:焦爐,工藝指標,周轉時間,爐溫,間斷加熱,爐體維護

遷安中化煤化工有限責任公司建有6 座JN60-82型焦爐,設計周轉時間19 h,年產焦炭330 萬t,正常生產時,周轉時間19.5 h。2014 年11 月份北京召開APEC 會議期間,為保證空氣質量,唐山地區焦化企業大幅限產,公司逐步延長焦爐的周轉時間,最長至70h,不足設計產能的30%。由于周轉時間延長,導致立火道溫度大幅降低,這種情況下,要保證裝煤后爐頭溫度不能降低到硅磚的晶型轉化點以下,否則會對爐體造成嚴重破壞。遷安中化煤化工公司采取了一系列措施,在延長周轉時間期間,對焦爐爐溫進行調控,做好爐體維護,較為順利地完成了減產任務。現對長周轉時間下的焦爐工藝指標調控方法進行總結,以供參考。

1 工藝指標的調控措施

1.1 標準溫度的制定及調控

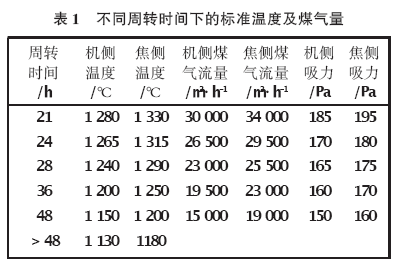

標準溫度是機側、焦側的測溫火道平均溫度控制值,是在規定的結焦時間內,保證焦餅成熟的主要指標。機側、焦側標準火道的溫度差,是保證沿炭化室長向焦餅均勻成熟的指標。公司制定了不同周轉時間下的標準溫度,結合焦炭的成熟情況,進行適當調整。不同周轉時間下的標準溫度及煤氣量列于表1。經實踐證明,按表1 中的標準溫度、煤氣量及機側、焦側分煙道吸力操作,能夠滿足生產需要。

從表1 可知,隨著周轉時間的延長,標準溫度、煤氣用量和機焦側吸力都降低較多,為更好地掌握爐溫變化情況,應加測直行溫度,由2 次/ 班改為4 次/班。周轉時間在48 h 以上時,1# 和2# 焦爐使用焦爐煤氣加熱,應控制加減旋塞開度至2/3,保證地下室主管壓力800 Pa 以上, 為保證爐溫合格,采取間斷加熱方式,雙向管道壓力要一致。

3#~6#焦爐使用高爐煤氣加熱,機側和焦側高爐煤氣旋塞開度分別為40%和50%,爐端高爐煤氣旋塞開度為25%~30%,對高爐煤氣的加熱首次嘗試人工間斷加熱,使用高爐煤氣加熱20 min,關閉高爐煤氣旋塞,停止加熱20 min,同時控制適當的機焦側分煙道吸力。雖效果不錯,但工作量很大。

1.2 大彈簧的測量與管理

焦爐生產中,隨著周轉時間的變化,爐體會發生一定的變化,必須經常對彈簧的負荷進行檢查和調節。APEC 會議期間,周轉時間變化較大,當周轉時間變更大于2 h,測量調節1 次大彈簧,每座焦爐由專人負責,每爐增配2 名大車司機,協助鐵件調節,保證大彈簧噸位不小于14 t。

隨著焦爐周轉時間的延長,需要逐步降低焦爐加熱溫度,爐溫降低后,爐體和爐頂橫拉條都會進行收縮,造成焦爐大彈簧噸位升高;反之,大彈簧噸位則降低。在焦爐周轉時間48 h 以后,大彈簧噸位由21 h 的15.4 t 升高到17.8 t。

1.3 其他工藝指標變化情況

(1)焦爐周轉時間延長至48 h 以后,由于爐溫大幅降低,機側、焦側爐頭平均溫度分別由正常生產時的1 150 ℃、1 200 ℃最低降至840 ℃和884 ℃。機側、焦側蓄熱室頂部平均溫度分別由正常生產時的1 150 ℃、1 180 ℃最低降至1 026 ℃和1 044 ℃。

(2)為了減少爐體竄漏,適當增加炭化室正壓,有利于磚縫中石墨的積累,將集氣管壓力自動調節設定值由190 Pa 提高至210 Pa。

(3)為了保證炭化室高向加熱的均勻性,拉長立火道火焰高度,將看火孔壓力由5 Pa 提高至15 Pa~20 Pa。

(4)隨著焦爐周轉時間的延長,加熱煤氣使用量逐步降低至正常生產時的50%,造成空氣過剩系數增大,廢氣含氧體積分數由3.4%升高至12.0%。

(5)焦爐周轉時間延長后,焦爐煤氣發生量明顯降低,為了保證集氣管溫度不低于70 ℃,循環氨水流量由480 m3/h 降至270 m3/h。

2 爐體竄漏的處理方法

大幅延長焦爐周轉時間后,爐溫變化較大,燜爐時間較長,焦爐各部位出現了不同程度的竄漏及跑煙現象,其中尤以立火道竄漏、上升管直管根部竄漏、小爐頭竄漏和上升管承插口跑煙較為嚴重。

2.1 立火道竄漏的處理方法

焦爐長時間燜爐后,爐頂空間溫度升高,導致爐頂空間的石墨被燒掉,特別是在靠近裝煤口處和爐頭處,竄漏現象最為明顯。裝煤后,荒煤氣經炭化室的磚縫進入相鄰的立火道,在立火道燃燒后,隨下降氣流被抽到煙囪中,由于荒煤氣未經凈化且燃燒不完全,會造成煙囪冒黑煙。

處理方法:(1)臨時采取打開看火孔小蓋的方法,可使竄漏的荒煤氣燃燒后從爐頂排出,避免煙囪冒黑煙。(2)將集氣管壓力自動調節設定值由190 Pa 提高至210 Pa,增加炭化室的正壓,有利于磚縫中石墨的積累,在生產過程中,對磚縫進行自然密封。(3)在出焦晾窯時,對裝煤口進行噴漿。(4)對竄漏嚴重的立火道,使用專用灌漿工具,進行灌漿處理。

2.2 上升管直管根部竄漏的處理方法

直管根部竄漏在兩個部位發生,直管與底座連接處和直管底座與砌體連接處。對冒煙現象不明顯的部位,進行表面灌漿處理。在著火冒煙嚴重的直管與底座連接處,需要將原石棉繩摳出后,重新填入石棉繩,并用鋼釬搗實后,澆泥漿密封處理。在著火冒煙嚴重的直管底座與砌體連接處,需要將原直管根部表面磚拆除,用壓縮空氣,將原砌筑泥料及雜物清理干凈,再進行間隔灌漿處理,最后將直管表面磚重新砌好。

2.3 小爐頭竄漏的處理方法

小爐頭竄漏數量較多,安排人員跟隨推焦機或攔焦機,在出焦時處理。對輕微跑煙問題,可采用對磚縫或保護板縫間進行先填塞石棉繩、后抹泥的密封處理方法。對于跑煙冒火嚴重的竄漏,需將小爐頭砌體拆除,再用壓縮空氣進行吹掃后,對砌體磚縫進行灌漿,然后恢復小爐頭砌體砌筑(必須砌筑1 層,灌漿1次)。因爐體膨脹收縮較為劇烈,1#~6# 焦爐爐頂表面均有不同程度冒煙現象,統一進行吹掃后,沿磚縫灌漿。

2.4 上升管承插口跑煙的處理方法

因爐體的膨脹與收縮,機側直管隨爐體發生位移,導致橋管與集氣管閥體底座處承插口原密封填料損壞而導致冒煙。處理上升管承插口的方法:(1)采取先填塞石棉繩,再搗實密封,然后使用玻璃水、鐵礦粉、黏土熟料(或瀝青、鐵礦粉混合料)攪拌成的混合物,澆鑄在密封好的石棉繩上部。(2)對于閥體底座與橋管發生錯位而導致形狀不規則的承插口的處理方法是:采取先填塞石棉繩,再搗實密封,然后使用金屬鉛,澆鑄在密封好的石棉繩上部。

3 焦爐加熱制度的調整

對焦爐加熱制度的調整,主要有以下方法:

(1)由于焦爐煤氣調節比較方便,周轉時間延長至48 h 以后,使用焦爐煤氣加熱,可減少調火工的工作量。

(2)為了避免入爐煤氣量發生大的波動,將回爐煤氣入爐前翻板、煤氣預熱器前翻板和地下室煤氣壓力調節翻板關閉至10%,而將上述翻板全部關閉至10%時,高爐煤氣流量約為15 000 m3/h~19 000 m3/h,焦爐煤氣約為7 500 m3/h,如果爐溫還高,只能采取間斷加熱。

(3)分煙道溫度應不高于270 ℃,如高過270 ℃,極有可能導致大煙囪冒煙。正常生產時,分煙道溫度230 ℃左右,3# 焦爐大煙囪冒煙時,分煙道溫度已超過280 ℃,廢氣循環系統內部存有積料,會因高溫作用冒煙。

(4)3#~6# 焦爐使用高爐煤氣加熱時,降低蓄頂吸力和提高看火孔壓力,可有效提高爐頭溫度,同時能達到理想的橫排溫度系數。

(5)均勻編排作業計劃,使檢修時間平均分配,避免長時間不出焦,煤氣量波動太大,集氣管壓力波動大,難以控制。周轉時間延長至48 h 后,操作時間延長至25 min 以上,有利于爐溫調節及集氣管壓力的控制。

(6)周轉時間延長至36 h 后,每小時加熱10 min~20 min,即可補充爐體散失的熱量,據此可適當改變換向時間間隔,減少操作。

(7)集氣管壓力控制范圍不變,π 型管自動調節翻板調節范圍大致在40%~60%。隨著煤氣量的減少,逐步緩慢關閉π 型管一道翻板,但一道翻板開度不宜小于30%;隨著煤氣量的繼續減少,緩慢關閉設置在吸氣管末端的1.4 m 大截門,為防止影響循環氨水流通,閘板離吸氣管底部的高度不低于200 mm。對集氣管壓力的調節,盡可能采用自動調節。以上所有措施實施后,集氣管壓力仍難以達到控制要求時,可改用手動調節集氣管壓力以及通蒸汽保壓。

(8)將換向時間由30 min 調整為20 min,可以降低分煙道溫度,有利于減輕大煙囪冒煙現象。

4 需改進之處

4.1 因交換機檢修,3# 焦爐煙囪冒煙。當時考慮3# 爐用的焦爐煤氣,炭化時間長,對爐溫影響小,多重利好因素均便于檢修,但對單向加熱的其他影響因素缺乏認識,造成單向加熱時間過長,爐頂石墨燒損嚴重,廢氣流經系統溫度升高,造成大煙囪冒煙。

4.2 在周轉時間達60 h 后,通過減小低壓氨水噴頭開度、降低循環氨水流量等措施,集氣管溫度仍會低于70 ℃,全開集氣管兩端DN50 mm 管,通蒸汽進行保溫,升溫效果不明顯,開始出焦后,溫度才能升上來。

4.3 周轉時間延長至48 h 以后,實踐證明在1 100 ℃~1 200 ℃的加熱標準溫度下,已經不能保證爐頭溫度在950 ℃以上,使用高爐煤氣加熱時,無有效辦法,最終爐頭溫度在850 ℃左右。

4.4 為了防止煙囪冒煙,白天將竄漏的立火道的小蓋全部打開,使其燃燒后從爐頂排放,造成竄漏情況有所加劇,給后期增加了工作量。