白松蓮,萬 瀟,王東柱,沈開照,何元春,周希楠

(秦皇島首秦金屬材料有限公司,河北 秦皇島 066326)

摘 要:介紹了鋼板超聲波探傷的缺陷類型,對連鑄板坯軋制中厚板后出現超聲波探傷不合格的鋼板進行取樣、金相、電鏡分析,找出引起中厚板探傷不合格的主要因素是鋼中氫含量、鑄坯中心偏析以及夾雜物;通過采用RH真空處理、鋼水潔凈度控制、鑄機動態輕壓下、加熱工藝優化、控軋控冷工藝優化及板材堆垛緩冷等關鍵工藝技術,使鋼板內在質量得到改善,探傷合格率明顯提高。

關鍵詞:中厚板;超聲波缺陷探傷;氫含量;夾雜物;偏析

1 前言

隨著鋼板厚度的增加,用戶除要求外在質量和力學性能外,絕大多數要求增加探傷檢驗,由于超聲波探傷具有檢驗面積大和不損害檢驗試樣的優點[1],國內外各大中厚板生產企業都應用這項技術對鋼板進行內部質量的無損檢測,合同要求探傷的鋼種包括Z 向鋼板、管線鋼板、建筑結構用鋼板、高強船板、容器板、橋梁板及鍋爐板等中高端產品。低合金中厚板在超聲波探傷檢驗時,因探傷不合造成產品改判或者報廢的現象時有發生,在一定程度上影響了產品交貨期及合同兌現率。

為解決高附加值探傷專用板探傷合格率低的問題,2008—2010年開展了技術研究。從理論研究上基本掌握了探傷不合的機理及影響探傷合格率的各因素。通過對生產工藝的關鍵技術控制,解決了中厚板探傷合格率低的問題。

2 探傷鋼板缺陷級別劃分

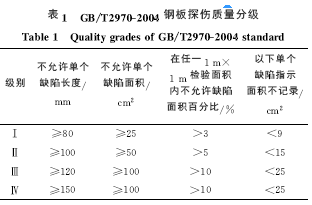

目前訂貨合同中常用鋼板超聲波探傷標準有:GB/T2970-2004、JB/T4730.3-2005、EN10160:1999、SEL-072、ASTM A578。應用較多的GB/T2970-2004標準對鋼板的要求見表1。

GB/T2970-2004對鋼板邊緣要求:在鋼板周邊50mm可檢驗區域內及坡口預定線兩側各25mm內,單個缺陷指示長度不小于50mm。

相對于國標探傷標準,歐標和德標探傷標準對鋼板和鋼板邊緣也有更為明確的級別劃分,尤其對鋼板邊緣部位的超聲波探傷要求更為嚴格;在國外,客戶對鋼板邊緣提出了嚴格的要求:“長度在30~50mm 的缺陷相互間距應不大于500mm;長度小于30mm、相互間距小于板厚的若干小缺陷構成連串性的缺陷長度綜合不得大于80mm”。客戶對鋼板板體和鋼板邊緣內部質量要求越來越嚴格。

在生產中常見的超聲波缺陷為點狀(密集)缺陷、面缺陷等,一般板體缺陷為局部的面缺陷,鋼板邊緣或者側邊則點狀(密集)缺陷較為常見[2]。

3 探傷缺陷部位的金相及掃描電鏡分析

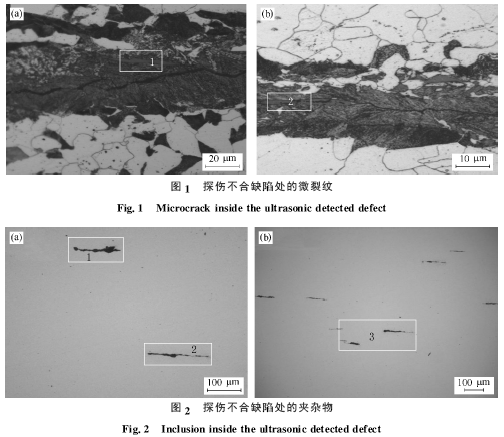

在鋼板探傷不合缺陷處取樣,進行金相、掃描電鏡分析,得出缺陷處的微觀缺陷表現為位于鋼板中心厚度的微裂紋、夾雜,如圖1、圖2所示。

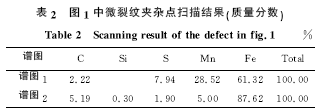

從圖1(a)可看出:微裂紋位于鋼板厚度方向的芯部,鋼板中心成分偏析,在中心出現貝氏體組織,由于其硬度和體積變化不同于周圍組織,在鋼板內部產生組織應力和內應力。從圖1(b)可看出:沿著夾雜物形成的裂紋。對裂紋處的夾雜進行點掃描結果如表2所示。從表2可看出裂紋處的夾雜主要為在軋制后被拉長的MnS長條狀夾雜。

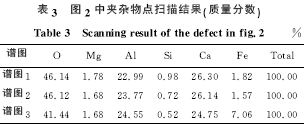

圖2中的夾雜物分布不均,靠近鋼板上表面夾雜物分布較多,夾雜物的長度均在40~230μm 之間,寬度在3~27μm 之間。對缺陷處的夾雜物進行點掃描得出的結果見表3。從表3掃描結果得出:圖2(a)和圖2(b)中的夾雜物主要為Al2O3、CaO、MgO組成的夾雜物。

從圖1中能明顯看到沿軋制方向的微裂紋,造成該微裂紋的主要原因是:氫原子在中心偏析區和非金屬夾雜物(如MnS)附近積聚析出H2,隨著H2濃度的增大,壓強也越來越大,氫壓力及組織相變應力導致鋼板中心偏析部位產生微觀裂紋。在探傷缺陷上表現為面缺陷。

圖2為點狀密集夾雜,一般在鋼板上表面的邊緣位置,在探傷缺陷上表現為點狀密集缺陷。

4 中厚板探傷不合格預防及關鍵技術

控制密集型點缺陷和微裂紋缺陷的措施:一是控制氫含量;二是提高鋼水的潔凈度,減少聚集捕捉氫的“陷阱”,即非金屬夾雜、偏析等,保證鑄坯良好的內部質量。要控制最終鋼板中的氫含量和鋼板的內部缺陷,需從以下幾個方面進行控制。

4.1 鋼水潔凈度控制

4.1.1 氫含量的控制

采用RH真空脫氣處理確保真空過程鋼包吹氬良好,真空過程中氬氣流量800~1200L/min,要求有效真空處理時間在10min以上,處理后氫質量分數在2X10-6以下,為確保脫氫效果還需要防止處理過程中鋼液增氫,脫氫處理模式要求鋼包中渣量小于100mm,同時還要保證真空處理裝置的密封性。

4.1.2 S含量的控制

探傷板要求低合金系列的橋梁板、容器板等S質量分數控制在0.01%以下,要求Z 向板冶煉鋼中S質量分數控制在0.007%以下,管線鋼等高級別鋼中S質量分數控制在0.005%以下。

采用鐵水脫硫扒渣工藝,即包底加脫硫劑,頂槍噴鎂工藝,噴吹完成后進行扒渣處理,保證扒渣效果;利用LF爐精煉深脫硫,轉爐出鋼過程中采用嚴格擋渣操作,控制下渣量,同時采用鋁強脫氧和渣面灑鋁粒等措施,形成高堿度、低氧活度、還原性的精煉脫硫渣(“白渣”)。

4.1.3 夾雜物控制

對鋼液進行鈣處理,使鋼中長條形MnS和群簇狀的Al2O3變性為類球狀復合夾雜物,在精煉結束前采用喂Si-Ca線的方法來保證鋼中一定Ca含量,其質量分數為0.0015%~0.0040%,以實現鋼中夾雜物變性,并保證充分的軟吹和鎮靜時間。

4.2 提高板坯內部質量

通過動態輕壓下技術、改進扇形段設備質量,控制扇形段設備的輥縫偏差;合理優化二次冷卻水量來改善鑄坯的內部質量,減少鑄坯各種內部裂紋、中心偏析、中心疏松的產生,保證探傷鋼板用板坯的中心偏析低倍檢驗在C類1.5級或優于C類1.5級。

4.3 板坯加熱均勻控制

保證不同厚度板坯的加熱時間,保證出爐溫度(1200±20)℃,對于較厚的鑄坯,延長加熱時間使鋼坯溫度均勻。

4.4 軋制規程控制

通過低速大壓下及增大展寬道次后的壓下率,優化軋制工藝減少鋼板的芯部缺陷。對于厚規格鋼板、無法保證壓縮比的探傷鋼板應以粗軋階段變形量為主,在粗軋階段必須保證道次變形量(不小于20%),并且使壓下率逐道次增加。能保證充分的壓縮比的,要平衡粗軋階段與精軋階段的變形量,在粗軋階段必須保證道次變形率(不小于15%)以及總壓下率(最理想不小于60%),并且做到壓下率逐道次增加;在精軋階段需要控制道次變形量(不小于10%)以及總壓下率(最理想不小于70%)。

4.5 板坯、鋼板的堆垛緩冷

對板坯和鋼板采取在較高溫度區間堆垛緩冷,在此溫度區間的冷速越低,保持的時間越長,氫擴散越充分,可避免氫在鋼中夾雜物部位聚集,形成微觀裂紋[3]。實際生產中根據板坯和鋼板厚度規格的不同,采用不同的堆冷時間。

5 結語

在現有的煉鋼和軋鋼設備條件下,通過采用RH 真空處理、鋼水潔凈度控制、鑄機動態輕壓下、加熱工藝優化、控軋控冷工藝優化及板材堆垛緩冷等關鍵工藝技術,使探傷板內在質量得到了明顯改善,并使Z 向鋼、管線鋼、建筑結構用鋼、容器用鋼、橋梁用鋼及鍋爐用鋼等探傷專用板探傷合格率大幅度提高。通過關鍵工序的重點控制,中厚板按照GB/T2790-2004中的I級探傷合格率達到98%以上。

參考文獻:

[1] 翟華,高景華.探頭旋轉超聲波探傷設備自動控制系統[J].冶金自動化,2016,40(5):50.

[2] 屈芙渠.連鑄坯軋板探傷不合的原因及采取的工藝措施[J].寬厚板,2001(3):23.

[3] 袁少威,許少普,王新,等.70~100mm厚低合金鋼板探傷不合原因分析及控制[J].軋鋼,2015,32(4):80.