葉玉奎, 王向紅, 秦福同, 謝 立

(中天鋼鐵集團有限公司第三煉鋼廠,江蘇常州213000)

摘 要:為解決簾線鋼因磷偏析而造成的擰股斷裂,根據(jù)現(xiàn)有的設(shè)備及生產(chǎn)組織情況,在中天120t轉(zhuǎn)爐上進行雙渣工藝試驗,通過對加料制度、頂槍操作、底吹等工藝制度進行研究,分析前期倒渣溫度、堿度、FeO等對脫磷影響。結(jié)果表明,前期倒渣溫度控制在1 320~1 400℃、爐渣堿度控制在1.8~2.0的工藝控制下,轉(zhuǎn)爐終點脫磷率達到92.8%,平均出鋼磷質(zhì)量分數(shù)由0.011%降低至0.008 5%,平均終點碳質(zhì)量分數(shù)由0.13%提高至0.205%。

關(guān)鍵詞:雙渣;脫磷率;前期倒渣溫度;堿度

目前,轉(zhuǎn)爐煉鋼的工藝主要包括單渣法、雙渣法和雙聯(lián)法3種方式。單渣法是在冶煉過程中一次造渣脫硅脫磷,該方法在生產(chǎn)成本、冶煉周期、生產(chǎn)組織及勞動強度等方面具有一定的優(yōu)勢,但對低磷鋼生產(chǎn)有一定的難度。雙渣法是在冶煉過程中實施兩部分控制,先進行鐵水脫磷,倒掉部分脫磷渣,再進行后期脫碳、升溫,可實現(xiàn)高碳低磷出鋼。雙聯(lián)法一般是通過兩座大型的轉(zhuǎn)爐分別進行脫磷和脫碳的過程[1-4]。

中天鋼鐵集團有限公司第三煉鋼廠(以下簡稱中天三煉鋼)為解決簾線鋼因磷偏析而造成的擰股斷裂,根據(jù)現(xiàn)有的設(shè)備及生產(chǎn)組織情況,轉(zhuǎn)爐煉鋼通過研究雙渣脫磷工藝,達到了良好的脫磷效果,實現(xiàn)簾線鋼成品磷質(zhì)量分數(shù)不高于0.1%,提高了產(chǎn)品質(zhì)量。

1 原料條件

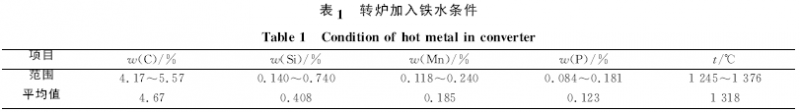

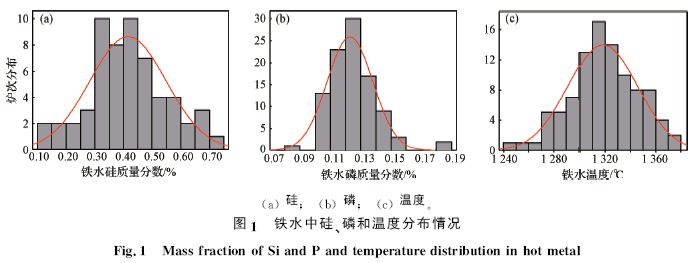

轉(zhuǎn)爐鐵水入爐條件見表1。采用雙渣脫磷工藝鐵水的硅、磷及鐵水的溫度對冶煉操作及工藝效果影響很大,圖1所示為鐵水硅、磷和溫度分布情況。從圖1中可以看出,鐵水成分中磷質(zhì)量分數(shù)與硅質(zhì)量分數(shù)波動范圍較大,硅質(zhì)量分數(shù)過低或過高都不利于爐渣的控制,這對冶煉過程的操作提出更高的要求。目前,轉(zhuǎn)爐入爐鐵水溫度尚可,鐵水溫度高于1 300℃的爐次約占80%,鐵水自身的物理熱較高時,前期渣料熔化和流動均勻性會有一定的改善。

轉(zhuǎn)爐造渣原輔材料主要為石灰、石灰石、輕燒白云石、生白云石及礦石,各原輔材料成分質(zhì)量分數(shù)見表2。

從表2中可以看出,輔料中的磷質(zhì)量分數(shù)在0.003 0%~0.008 2%,對冶煉過程中增磷的可能性可以忽略不計。

2 雙渣工藝操作

眾所周知,在轉(zhuǎn)爐冶煉過程中,磷與鐵同時氧化,脫磷將按照式(1)進行反應(yīng),生成3FeO·P2O5,而3FeO·P2O5的穩(wěn)定性較差,當(dāng)熔池溫度高于1 500℃時3FeO·P2O5難以穩(wěn)定存在,此時必須與強堿性氧化物結(jié)合形成在高溫下穩(wěn)定存在的復(fù)雜化合物;通常在轉(zhuǎn)爐冶煉過程中較強的堿性氧化物為CaO,故在高溫情況下熔池中脫磷主要按式(2)進行反應(yīng),即生成穩(wěn)定的3CaO · P2O5或4CaO·P2O5[5-7] 。

2[P]+8(FeO)=3FeO·P2O5+5[Fe] (1)

2[P]+5(FeO)+4(CaO)=4CaO·P2O5+5[Fe](2)

由于脫磷是放熱反應(yīng),低溫對脫磷有利,提高熔池溫度會使磷的分配比降低,對磷從鋼水向爐渣的轉(zhuǎn)移不利。但溫度升高又可以降低爐渣黏度,加速石灰的溶解,從而有利于磷從鋼水向爐渣轉(zhuǎn)移。為使反應(yīng)快速進行,初期采取大流量低槍位,同時需要有較好的底吹效果對熔池進行攪拌,提供良好的脫磷動力學(xué)條件[8],中天轉(zhuǎn)爐底吹使用環(huán)縫式透氣元件,該元件透氣效果良好,底吹供氣強度上限不低于0.25m3/(min·t),而且不容易堵塞。

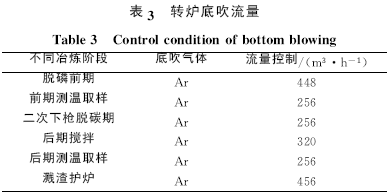

根據(jù)現(xiàn)場試驗,轉(zhuǎn)爐冶煉時分別對原料裝入、槍位、底吹流量、供氧強度等方面進行控制,因鐵水中硅質(zhì)量分數(shù)波動范圍較大,為控制冶煉過程中噴濺,鐵水裝入量控制在120~125t,廢鋼比例為10%~15%;在吹煉過程中控制轉(zhuǎn)爐槍位,開吹時基本采取硬吹狀態(tài),降槍吹煉以控制渣中w(TFe),底吹攪拌加強增加脫磷效果,前期吹煉時間大于4min,溫度在1 350~1 400℃間進行倒渣,倒掉足夠的富磷渣再下槍吹煉,此時要立刻加入第二批料以防止下槍冶煉時渣中w(TFe)過高而產(chǎn)生大噴濺現(xiàn)象;進入中后期時爐內(nèi)反應(yīng)主要是碳的氧化反應(yīng),但是脫磷也是持續(xù)進行的,倒渣后爐渣中FeO減少,為了防止?fàn)t渣“返干”或加速終點渣形成而加入適量的礦石,并采取小流量高槍位吹煉,加強底吹攪拌,保證終點鋼水成分、溫度均勻,同時降低爐渣氧化性。雙渣底吹流量控制及冶煉前期和冶煉后期實際加入的脫磷輔料和礦石的使用情況見表3和表4。

3 試驗結(jié)果及分析

根據(jù)理論基礎(chǔ)的研究[9-11],在實踐過程中重點對前期倒渣熔池溫度、爐渣堿度和爐渣FeO三個關(guān)鍵因素在冶煉過程中對脫磷效率的影響進行取樣分析,部分試驗數(shù)據(jù)見表5。從數(shù)據(jù)中可以看出,在爐渣堿度與氧化性一定的范圍內(nèi),前期倒?fàn)t溫度過高時,爐渣脫磷率偏低,這是因為過高的熔池溫度會使去磷反應(yīng)的平衡常數(shù)KP值減小,但較高的溫度會使?fàn)t渣的黏度下降,加速石灰的成渣速度和渣中各組元的擴散速度,強化磷自金屬液向爐渣的轉(zhuǎn)移,而熔池溫度對爐渣的影響可能超過KP值的降低。

當(dāng)然,溫度過高時KP值的降低將起主導(dǎo)作用,會使?fàn)t渣的去磷效率下降,鋼中磷質(zhì)量分數(shù)升高。圖2所示為前期倒?fàn)t溫度與脫磷的關(guān)系。可以發(fā)現(xiàn)隨著溫度的增加,前期脫磷率降低,在前期出鋼溫度不高于1 400℃時,脫磷率在55%~81%,平均脫磷率為66%,其中脫磷率不低于65%的爐次所占比例為64%;在高于1 400 ℃時,脫磷率在32%~68%,平均脫磷率為54%,脫磷率不低于65%的爐次所占比例約為10%。從試驗數(shù)據(jù)中可以發(fā)現(xiàn),在前期倒?fàn)t溫度1 320~1 400 ℃時脫磷率較高。

堿度過低,如低于1.2時脫磷效果不好,脫磷率僅為30%左右;另一方面,雖然高堿度、高氧化鐵的爐渣能使磷強烈地氧化為P2O5,并與CaO結(jié)合成穩(wěn)定的磷酸鈣。增加渣中CaO可以增大CaO活度系數(shù)γ(CaO),降低P2O5的活度系數(shù)γ(P2O5),使磷在渣鐵間的分配比提高,從而提高脫磷率,但由于在轉(zhuǎn)爐脫磷吹煉前期,溫度一般不超過1 400℃,造高堿度的爐渣十分困難,不但增加石灰消耗,同時化渣困難,渣中固相比例上升,爐渣流動性不好,反而影響了脫磷效果,爐渣堿度對脫磷率的影響如圖3所示。爐渣堿度大于2.0后脫磷效果有所減弱,目前爐渣堿度控制在1.8~2.0時有較好的脫磷效果。

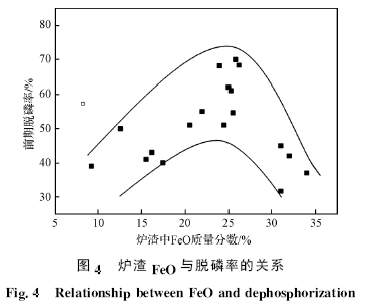

爐渣中的FeO 質(zhì)量分數(shù)越高,脫磷效果越明顯。反應(yīng)式(1)和式(2)中FeO質(zhì)量分數(shù)是由活度α(FeO)決定的。因此,要提高脫磷率,必須提高α(FeO)。在低溫、低堿度條件下,氧化鐵的活度系數(shù)變化不大,增加FeO的濃度是增大α(FeO)的主要手段,且FeO質(zhì)量分數(shù)高可以增加熔渣的流動性,對脫磷的動力學(xué)條件有利。圖4所示為爐渣中FeO質(zhì)量分數(shù)與前期脫磷效果的關(guān)系圖。隨著渣中FeO質(zhì)量分數(shù)的增加,脫磷率達到最大值;再進一步提高FeO質(zhì)量分數(shù),脫磷率反而下降。這是因為FeO是去磷反應(yīng)的氧化劑,同時它還能加速石灰熔化成渣和降低爐渣的黏度。但是,如果FeO的質(zhì)量分數(shù)過高,會使渣中CaO質(zhì)量分數(shù)下降,導(dǎo)致渣中不穩(wěn)定的3FeO·P2O5增多,穩(wěn)定的4CaO·P2O5減少,反而使?fàn)t渣脫磷的效果降低。同時也會造成鐵流失,鋼鐵料收得率降低。

4 控制水平與存在問題

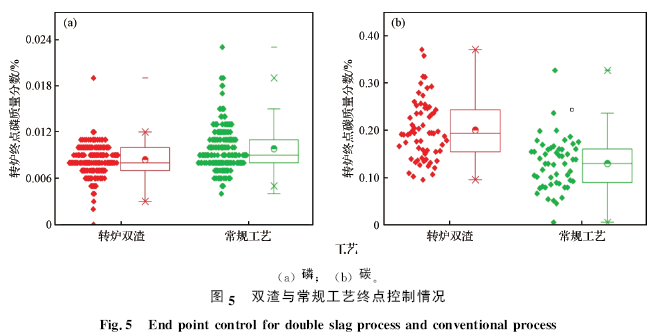

由以上分析得出,使脫磷率較高的工藝控制點為:前期倒渣溫度控制在1 320~1 400℃;爐渣堿度控制在1.8~2.0。并以此為依據(jù)進行了再生產(chǎn)實踐驗證。使用雙渣冶煉與之前常規(guī)工藝比較如圖5所示。終點平均出鋼磷質(zhì)量分數(shù)由0.011%降低至0.008 5%,終點脫磷率達到92.8%,平均終點出鋼碳質(zhì)量分數(shù)由0.13%提高至0.205%。目前,轉(zhuǎn)爐冶煉過程對前期脫磷已有較好控制,且出鋼碳、出鋼磷、出鋼溫度已達到工藝要求;但冶煉過程中仍然存在一些問題,如因前泡沫性較強、倒渣率較低;轉(zhuǎn)爐終渣MgO質(zhì)量分數(shù)較低,濺渣護爐效果較差。

5 結(jié)論

(1)通過對影響轉(zhuǎn)爐前期倒?fàn)t情況與脫磷率進行分析得出:當(dāng)半鋼溫度在1 320~1 400℃時脫磷率較高,提高爐渣堿度有利于提高脫磷率,但當(dāng)堿度高于2.0時脫磷效果減弱,當(dāng)渣中FeO質(zhì)量分數(shù)超過25%時脫磷率明顯降低。

(2)使用雙渣冶煉前期倒渣溫度控制在1 320~1 400℃,爐渣堿度控制在1.8~2.0時,出鋼磷質(zhì)量分數(shù)由0.011%降低至0.008 5%,終點脫磷率達到92.8%,平均終點出鋼碳質(zhì)量分數(shù)由0.13%提高至0.205%。

(3)冶煉過程中仍然存在一些問題,如因前泡沫性較強,倒渣率較低;轉(zhuǎn)爐終渣MgO 質(zhì)量分數(shù)較低,濺渣護爐效果較差。

參考文獻:

[1] 潘秀蘭,王艷紅,梁慧智,等.轉(zhuǎn)爐雙聯(lián)法煉鋼工藝的新進展[J].鞍鋼技術(shù),2007(5):5.

[2] 王新華,朱國森,李海波,等.氧氣轉(zhuǎn)爐“留渣+雙渣”煉鋼工藝技術(shù)研究[J].中國冶金,2013,23(4):40.

[3] 朱英雄,鐘良才,蕭忠敏.復(fù)吹轉(zhuǎn)爐深脫磷技術(shù)在國內(nèi)的應(yīng)用與進展[J].煉鋼,2013,29(4):1.

[4] 廖鵬,侯澤旺,秦哲,等.復(fù)吹轉(zhuǎn)爐雙渣吹煉脫磷試驗[J].鋼鐵,2013,48(1):30.

[5] 曲英.煉鋼學(xué)原理[M].北京:冶金工業(yè)出版社,1980.

[6] 丁瑞鋒,馮士超,王艷紅.轉(zhuǎn)爐雙渣法少渣煉鋼工藝新進展及操作優(yōu)化[J].上海金屬,2015,37(5):57.

[7] 劉錕,劉瀏,何平,等.轉(zhuǎn)爐生產(chǎn)低磷鋼的脫磷反應(yīng)熱力學(xué)[J].鋼鐵,2012,47(1):34.

[8] 王學(xué)斌,孫野,鄒宗樹.低流量定吹對復(fù)吹轉(zhuǎn)爐熔池攪拌的影響[J].過程工程學(xué)報,2008,8(1):214.

[9] 周朝剛,李晶,武賀,等.轉(zhuǎn)爐雙渣脫磷一次倒渣溫度研究[J].鋼鐵,2014,49(3):24.

[10] 李翔,包燕平,王敏,等.轉(zhuǎn)爐留渣雙渣工藝脫磷階段成渣路線研究[J].煉鋼,2016,32(1):6.

[11] 黃希枯.鋼鐵冶金原理[M].北京:冶金工業(yè)出版社,2014.