李明亮,謝慶生,黎志前,鄒優(yōu)虎

(柳州鋼鐵股份有限公司煉鐵廠)

[ 摘要] 本文介紹了煉鐵廠2 號高爐鐵水軌道衡由淺基坑形式改造為無基坑形式的快速實現(xiàn)方法,詳細闡述了改造方案和實施步驟,經改造后的軌道衡較好的滿足計量精度要求,有效提高了鐵水裝準率。

[ 關鍵詞] 計量;軌道衡;淺基坑;無基坑;修復

1 改造背景

煉鐵廠2 號高爐容積2650m3,共有3 個鐵口,6 臺鐵水軌道衡,鐵水軌道衡采用的是北京首昌衡器有限公司產品,雙臺面、斷軌、淺基坑形式。

2013 年11 月中班3# 鐵口出鐵過程中開口罐燒穿,漏鐵水近百噸,該鐵口兩臺軌道衡燒損,鐵水灌入秤體基坑內,清理難度大,短時間內難以完成,如按原方案恢復耗時將超過7 天,對高爐的生產和優(yōu)化產生不利影響。經現(xiàn)場調研分析,決定不清理基坑內鐵水,采用杭州錢江稱重技術有限公司產品,將軌道衡改造為雙臺面、不斷軌、無基坑形式,利用不到1 天的時間,實現(xiàn)了快速恢復。

2 軌道衡介紹

2.1 淺基坑形式

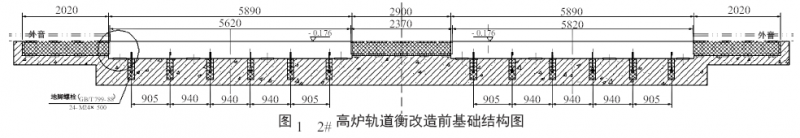

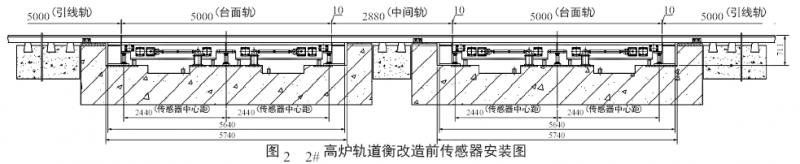

2# 高爐軌道衡改造前的基礎結構如圖1 所示,采用雙臺面、淺基坑形式。基礎整體長度是17580mm,其中每個臺面長度5620mm,秤體兩端硬道床長度2020mm,秤體與秤體中間硬道床長度2300mm。原軌道衡的傳感器安裝圖如圖2 所示。

2.2 無基坑形式

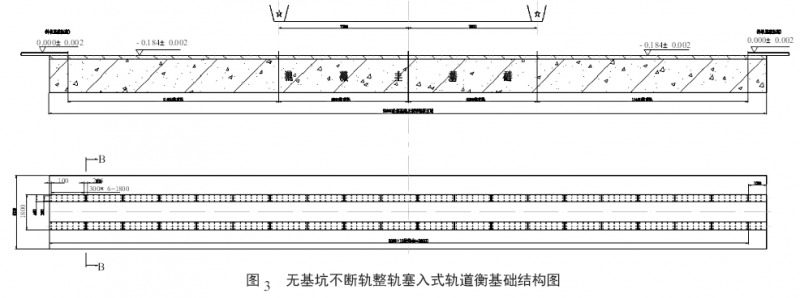

計劃改造后采用的是無基坑、不斷軌、整軌塞入式軌道衡,其基礎結構如圖3 所示。

該無基坑不斷軌式軌道衡采用塞入式傳感器,安裝在軌道的預制孔內,如圖4 所示。

3 改造過程

3.1 改造方案

由于塞入式傳感器對軌道基礎的要求極高,要達到測量準確,軌道的變形量應完全施加在傳感器上,因此軌道基礎必須保證足夠牢靠和平整。

經過對現(xiàn)場進行檢查和測量,秤臺軌面變形量不大,在可調整范圍內;同時,因原秤臺的淺基坑內已積滿鐵水,與原混凝土和鋼結構基礎已連為一體,具備足夠的強度用于做淺基坑傳感器的基礎。

因此,確定不清理淺基坑內的鐵水,把原先的限位裝置與剛性框架焊接固定,同時保留原柱式傳感器作為軌面支柱,并根據(jù)現(xiàn)場尺寸制作好部分鋼墊,縱向安裝在傳感器的兩端,將鋼墊塊分別與框架及預埋鋼板焊接在一起,使秤臺不會晃動,并起到對原秤臺安全保護的作用。

通過以上處理后,將嵌入式不斷軌式軌道衡安裝在重新制作好的基礎上,并經過接線、調試和投用,即可恢復爐底鐵水秤的運行。

3.2 改造標準和要求

(1) 稱重系統(tǒng)采用現(xiàn)場原有的框架基礎,并把原有秤體下方的傳感器用電焊固定。

(2) 稱重軌扣件采用焊接T 型扣件,焊接特制高強度扣件底座在現(xiàn)場按圖紙要求與秤臺鋼板上表面焊接成一體。由于現(xiàn)場鋼板上有凹槽,焊接底座時凹槽部分需用堆焊將其焊滿,使其保證在長期大沖擊、大載荷下不脫焊,安裝完畢后需經壓道,對壓道后的秤臺及基礎上的所有扣件螺栓應再預緊。

(3) 稱重軌傳感器安裝部位的下方的軌底與秤體鋼板上表面的間隙用8mm 厚的防水耐高低溫有機雙組分硅膠墊填充,以免沙石影響稱量的準確性,稱重軌底部傳感器的受力支點采用耐高溫減震膠板(塑料王),在安裝稱重軌時不得移動,并保證布置后的尺寸準確。

(4) 扣件底座與鋼軌之間的間隙采用軌距調整片和軌距調整片擋塊進行軌距調整與固定,所有靠近傳感器附近的第一個扣件不作軌距調整讓變形區(qū)保證自由,其余的扣件軌距可以采用間隔交叉式的調整,使其誤差達到要求軌距誤差±2mm。

(5) 進入正常運行后,應在秤體范圍的基礎上方(特別是稱重軌) 鋪上黃沙,黃沙的高度約135mm(露出軌頭),黃沙的高度不應影響車輪在鋼軌上方的正常受力。

(6) 稱重軌軌距與外部軌距一致,其標準軌距為1435+4/- 0mm 正線標準,換算到兩稱重軌中心距為1510mm,為防止卡軌,安裝時以1510mm 為標準,安裝完畢以1435+4/- 0mm為最終驗收標準。

(7) 外軌與稱重軌間使用魚尾板聯(lián)接,T 型扣件底座焊接時應避開魚尾板螺栓位置,可在放置好稱重軌與外軌時再焊此處的扣件底座,壓板采用魚尾板用壓板。

(8) 由于稱重軌底部墊上了8mm 厚的耐高溫減震膠板,所以與稱重軌相連的外軌軌底也要墊上膠板,使其與稱重軌高度一致。且秤體兩頭的枕木區(qū)域也要相應的抬高10mm- 15mm,通過車輛自然壓道后的方法,實現(xiàn)與稱重區(qū)的鋼軌標高一致。

3.3 準備工作

在未拆軌道前,需做好以下準備工作:

(1) 測原軌道軌頂標高,看是否平直,做好記錄。

(2) 測原軌道軌距(1435+4/- 0mm),做好記錄;如軌距正確,在秤臺上做好鋼軌中心線記號。

(3) 掀開保護蓋板,清理傳感器周圍渣鐵,以方便下一步安裝工字鋼。

(4) 測量基礎支撐面與稱面高度,按該尺寸制作工字鋼支撐架。

(5) 制做工字鋼支撐架32 組(提前準備部分鋼板,用于水平度微調)。

(6) 焊機到位、氧割到位、照明到位(數(shù)量看現(xiàn)場時確定)。

(7) 確定新軌和T 型扣件安裝位置,提前焊接部分T 型扣件。

(8) 確定軌道拆裝時間。

(9) 備件材料運至到位,做好施工方案。

3.3 施工步驟

(1) 封閉鐵路,拉警戒線,確保檢修安全。

(2) 拆除鋼軌,用氧割割除原扣件144 個,按規(guī)定尺寸割斷外軌,并重新開孔(鐵運公司配合)。

(3) 清理鋼軌下方秤面,拉弦線測臺面平整度,用水平儀測量標高,做好記錄。

(4) 把原先的限位裝置與剛性框架焊接固定。

(5) 安裝工字鋼支撐架,并使用鋼板墊片調水平。

(6) 秤臺固定好,在其上方畫好安裝中心線。

(7) 鋪上塑料王和三防AB 膠。

(8) 根據(jù)中心線記號安裝新鋼軌,調整鋼軌的位置和軌距。

(9) 根據(jù)鋼軌上的記號,焊接新T 型扣件底座。

(10) 用軌高調整片(150×150×h 調節(jié)厚度)來調整鋼軌的平整度。

(11) 用軌距調整片來調整鋼軌的軌距,用軌距尺來測量檢驗。

(12) 用電動扳手固定所有的扣件。

(13) 與外軌進行對接(鐵運公司配合)。

(14) 把外軌枕木抬高10mm- 15mm,將外軌靠近砼基礎兩端附近的枕木適當加密后搗固碎石。

(15) 用重車壓道幾趟,然后檢查扣件螺母是滯有松動,確認沒有松動后開始調試。

(16) 按原線管布線;安裝新接線柜。

(17) 接線調試;校稱。

(18) 臺面鋪細沙保護,防止鐵水濺出損壞傳感器。

3.4 工具和材料清單

整個施工過程所需的工具和材料清單如表1所示。

4 效果

經過技術人員的統(tǒng)籌安排和連續(xù)施工,整個改造過程從開始施工至最終投用,總共歷時15小時,實現(xiàn)了對損壞軌道衡的快速恢復,大大縮短了施工工期,為高爐順利恢復生產創(chuàng)造了良好的條件。同時,改造后的軌道衡在實際運行過程中,精度達到0.5%,鐵水裝準率大于92%,為下一道工序———轉爐煉鋼提高鋼水命中率提供了有利條件。