潘亞寧1,段沖1,孫章1,2

( 1. 華北理工大學(xué)化學(xué)工程學(xué)院,河北唐山063009;2. 河北省煤化工工程技術(shù)研究中心,河北唐山063009)

摘要: 將1%轉(zhuǎn)爐鋼渣配入?yún)渭役缃姑褐兄苽浣固浚捎米灾频牧=狗磻?yīng)性裝置研究了900 ~ 1 200 ℃下所得焦炭的溶損反應(yīng)過程。結(jié)果表明,在碳素溶損率< 30% 時,焦炭的溶損速率基本保持恒定; 而在碳素溶損率> 30%時,溶損速率則逐漸減小。鋼渣的配入增加了焦炭的溶損反應(yīng)速率,而且溶損溫度越高,焦炭溶損速率增幅越大。用隨機孔模型描述了焦炭的溶損反應(yīng)動力學(xué)過程,求得焦炭和添加1% 鋼渣后焦炭的溶損反應(yīng)的表觀活化能分別為133. 76 kJ /mol 和121. 51 kJ /mol。

關(guān)鍵詞: 鋼渣;焦炭;配煤;溶損反應(yīng);動力學(xué);影響

0 引言

高反應(yīng)性焦炭是本世紀初日本學(xué)者提出的煉鐵新技術(shù)之一,用高反應(yīng)性焦炭來降低高爐熱儲備區(qū)的溫度,能夠提高高爐的還原效率,降低焦比、煤比,減少CO2排放量。新日鐵首先采用富鈣煤[1],再用CaCO3、CaCl2、CaO、Fe 粉、Fe2O3、Fe( NO3)3等添加劑配煤制備高反應(yīng)性焦炭,并用于煉鐵實踐。這些研究著重于鈣基和鐵基添加劑配煤后對焦炭的冷、熱性能的影響以及碳素溶損反應(yīng)后焦炭結(jié)構(gòu)強度的變化,而涉及添加劑的配入對于焦炭溶損反應(yīng)動力學(xué)的影響則較少研究。而且這些催化劑是鈣基和鐵基化合物,配煤會增加煉焦成本,在現(xiàn)行鋼鐵產(chǎn)能過剩的條件下不利于高反應(yīng)性焦炭的生產(chǎn)和使用。

轉(zhuǎn)爐鋼渣是煉鋼過程中產(chǎn)生的固體廢棄物[2],含有大量的鈣、鐵等化合物,這些鈣、鐵化合物對于焦炭的溶損反應(yīng)該具有催化活性,開發(fā)鋼渣配煤生產(chǎn)高反應(yīng)性焦炭技術(shù),既有利于開拓工業(yè)廢渣利用的新途徑,又利于低成本的高反應(yīng)性焦炭配煤煉焦技術(shù)的開發(fā)。本課題組系統(tǒng)地研究了鋼渣的配入對焦炭的灰分、硫分、冷熱強度、熱態(tài)性能及微觀結(jié)構(gòu)的影響[3 - 5],確定了鋼渣配煤制備高反應(yīng)性焦炭的工藝參數(shù),需要進一步研究鋼渣配入對焦炭溶損行為的影響。

本文以轉(zhuǎn)爐鋼渣為添加劑,研究鋼渣的配入對焦炭的反應(yīng)性和溶損速率的影響,并結(jié)合隨機孔模型建立了不同溫度( 900 ~ 1 200 ℃) 的等溫動力學(xué)模型,分析高反應(yīng)性焦炭的溶損行為,為鋼渣配煤制備高反應(yīng)性焦炭提供實驗基礎(chǔ)和理論依據(jù)。

1 實驗

1. 1 實驗材料與試劑

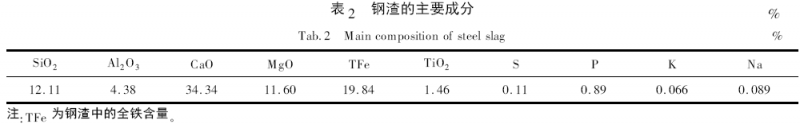

實驗選用優(yōu)質(zhì)的呂家坨焦煤作為基礎(chǔ)煤樣煉制基礎(chǔ)焦炭,煤樣的工業(yè)分析、黏結(jié)性指標和煤巖分析等煤質(zhì)分析參數(shù)如表1 所示。鋼渣( Steel Slag,SS)來自唐鋼的轉(zhuǎn)爐鋼渣,主要元素組成見表2。實驗氣體采用高純N2( 純度為99. 99%) 和CO2( 純度為99. 9%) 。

1. 2 實驗設(shè)備與分析儀器

粒焦溶損反應(yīng)裝置為自行設(shè)計的粒焦反應(yīng)性測定儀,裝置示意圖如圖1所示。儀器的具體結(jié)構(gòu)見資料[6],主要由氣體流量控制系統(tǒng)、溫度控制系統(tǒng)、尾氣分析系統(tǒng)等部分組成。該系統(tǒng)通過實時記錄尾氣中CO2含量,分析焦炭的溶損反應(yīng)動力學(xué)過程。

1. 3 實驗方法

1. 3. 1 煉焦實驗

將呂家坨焦煤和鋼渣全部粉碎,粒度要求: 煤樣< 2 mm,鋼渣< 0. 1 mm,鋼渣( SS) 按1% ( 質(zhì)量分數(shù)) 的比例均勻配入煉焦煤中,取600 g 裝入坩堝,上部施以1. 5 kPa 左右的壓力,放入馬弗爐中隔絕空氣干餾。升溫速度開始為5 ℃ /min,當爐膛溫度到400 ℃,升溫速度改為3 ℃ /min,溫度達到950 ℃時保持恒溫50 min 后切斷電源,自然冷卻至室溫,所得為空白的基礎(chǔ)焦炭和添加鋼渣的焦炭分別表示為BC( Base coke) 、BC + 1%SS。

1. 3. 2 溶損實驗

將焦炭粉碎至粒度3 ~ 6 mm,在180 ℃鼓風(fēng)干燥箱放置2 h,選取均勻飽滿的焦樣( 20 ± 0. 01) g,裝入剛玉反應(yīng)管內(nèi),以20 ℃ /min 升溫至400 ℃,通入N2保護繼續(xù)升溫至反應(yīng)溫度( 900 ~ 1 200 ℃) ,恒溫10 min 后通入CO2氣體,流量為500 mL /min,反應(yīng)時間為1 h,反應(yīng)結(jié)束后通入N2冷卻至室溫。

通過實時記錄尾氣中CO2含量變化,分析焦炭的溶損反應(yīng)動力學(xué)過程。反應(yīng)后焦炭的失重率即為碳素轉(zhuǎn)化率( x) ,溶損速率( dx /dt) 可以通過尾氣中實時CO2濃度經(jīng)過數(shù)學(xué)轉(zhuǎn)化后求得。

1. 3. 3 溶損速率分析方法

通過焦炭溶損反應(yīng)尾氣中實時CO2濃度,經(jīng)過數(shù)學(xué)轉(zhuǎn)化后求得焦炭溶損反應(yīng)速率的方法,在文獻[6,7]中詳細論述,具體公式為:

2 結(jié)果與討論

2. 1 溶損反應(yīng)速率

空白基礎(chǔ)焦炭( BC) 和添加1% 鋼渣的焦炭( BC + 1% SS) 在不同溫度下溶損反應(yīng)所測得的反應(yīng)速率曲線如圖2 所示。從圖2 中可以看出,隨著溶損反應(yīng)溫度的升高,焦炭的溶損速率逐漸增大,而且溫度越高,溶損速率的增加幅度越大,碳素溶損率也越大( 如表3 所示) 。因為溫度的升高不僅能夠增大焦炭中碳素與CO2的化學(xué)反應(yīng)速率,而且CO2和CO 的擴散速率也相應(yīng)的加快,從而共同提高焦炭溶損反應(yīng)的表觀反應(yīng)速率。

從反應(yīng)速率隨時間的變化趨勢看,低溫反應(yīng)( 900℃和1 000 ℃) 時,焦炭的溶損速率在前期( < 5min) 迅速增大,然后趨于穩(wěn)定保持不變,而高溫反應(yīng)( 1 100 ℃和1 200 ℃) 時,焦炭的溶損速率前期逐漸增大趨于穩(wěn)定一段時間,然后逐漸減小。分析認為,這主要是低溫反應(yīng)速率慢,碳素溶損量較小,焦炭相對較過量,反應(yīng)速率基本恒定; 而高溫下反應(yīng)速率快,碳素的損失量也較大,剩余焦炭量逐漸減小,導(dǎo)致溶損反應(yīng)速率也逐漸減小。圖3 所示為焦炭的溶損反應(yīng)速率與碳素溶損率之間的關(guān)系。

從圖3 中可以看出,在碳素溶損率小于30%時,焦炭的溶損反應(yīng)速率逐漸增大,之后基本保持不變,而在碳素溶損率大于30% 時,焦炭的溶損反應(yīng)速率則隨碳素的損失逐漸減小。因為碳素損失量較小時,碳素的溶損只增大了焦炭氣孔的孔徑,焦炭顆粒的外觀形狀變化不大,而焦炭的有效反應(yīng)面積增大,并且碳素相對過量,所以溶損反應(yīng)速率基本恒定不變。而碳素損失量較大時,大量的碳素溶損致使氣孔壁消失,氣孔相互重疊和坍塌,焦炭的比表面積減小,炭核體積也縮小,焦炭的有效反應(yīng)面積相應(yīng)縮小,所以溶損反應(yīng)速率逐漸減小。

不同溶損溫度下兩種焦炭的最大溶損速率( rmax) 、碳素溶損率( x) 和最大溶損速率時的碳素溶損率( xrmax) 列于表3。從表3 中可以看出, 900 ℃時焦炭溶損反應(yīng)速率較慢,鋼渣提高rmax的幅度較小( 僅為0. 02% /min) ; 而1 200 ℃焦炭的溶損反應(yīng)速率較快,鋼渣提高rmax的幅度也較大( 0. 38% /min) ,相應(yīng)的鋼渣提高焦炭的碳素溶損率( x,反應(yīng)性) 的幅度也隨著溫度的升高逐漸增大,從900 ℃的x =1. 0%提高到1 200 ℃時的x = 10. 57%。這些結(jié)果表明,鋼渣的添加加快了焦炭的溶損速率,提高了焦炭的反應(yīng)性,主要是因為鋼渣中富含鈣、鐵等金屬化合物,這些金屬化合物對于溶損反應(yīng)( C + CO2 =2CO) 具有催化活性[8],促進了碳素的溶損,提高了溶損速率,從而增大焦炭的反應(yīng)性。

2. 2 溶損反應(yīng)動力學(xué)模型

對于焦炭溶損反應(yīng)的動力學(xué),前人已經(jīng)進行了廣泛研究,提出了多種動力學(xué)模型,主要有均相反應(yīng)模型、縮核模型和隨機孔模型等。均相模型和縮核模型沒有考慮反應(yīng)過程中焦炭孔結(jié)構(gòu)的變化對反應(yīng)進程的影響,用于煤焦氣化動力學(xué)的模擬時存在一定的局限性,而隨機孔模型考慮了焦炭中孔的隨機分布,并假設(shè)反應(yīng)速率與總的表面積成正比,引入孔結(jié)構(gòu)的參數(shù)( Ψ) ,較完全地體現(xiàn)煤焦高溫氣化反應(yīng)的特征[9 - 11]。

隨機孔模型反應(yīng)速率表達式為:

運用隨機孔模型模擬兩種焦炭在不同溫度下的等溫溶損反應(yīng)動力學(xué)擬合曲線如圖4 所示,所得的隨機孔模型參數(shù)列于表4。

從表4 中可以看出,隨機孔模型的擬合曲線比較接近實驗曲線,擬合后的相關(guān)系數(shù)( R2 ) 均大于0. 99,隨著溶損溫度的升高,相關(guān)系數(shù)逐漸增大,而且Ψ 逐漸增大,說明溶損溫度越高,溶損反應(yīng)對煤焦孔結(jié)構(gòu)影響越大,所以隨機孔模型能夠較全面地體現(xiàn)煤焦高溫溶損反應(yīng)的動力學(xué)特征。

隨機孔模型所得的反應(yīng)速率常數(shù)( k) 隨著溶損反應(yīng)溫度的升高逐漸增大,這符合Arrhenius 定律。

同時,鋼渣的添加提高了反應(yīng)速率常數(shù),促進了碳素的溶損,增大焦炭的反應(yīng)性,說明鋼渣對焦炭的溶損反應(yīng)具有催化活性。

2. 3 活化能

根據(jù)Arrhenius 方程( 6) ,把lnk 和1 /T 進行線性擬合可以求解表觀活化能( Ea) 和指前因子( A0) 。

k = A0exp( - Ea /RT) ( 6)

隨機孔模型模擬兩種焦炭溶損反應(yīng)的Arrhenius曲線如圖5 所示,所得的Ea和A0列于表5。

由表5 可知,BC 和BC + 1%SS 兩種焦炭在900~ 1 200 ℃范圍內(nèi)的表觀活化能范圍分別為133. 76kJ /mol 和121. 51 kJ /mol,符合文獻報道的焦炭溶損反應(yīng)的活化能反應(yīng)在120 ~ 140 kJ /mol 范圍[11 - 13];而且1%鋼渣添加后降低了焦炭表觀活化能12. 25kJ /mol,說明鋼渣可以催化焦炭的溶損反應(yīng),增大反應(yīng)速率,提高焦炭的反應(yīng)性,這是因為鋼渣中的鈣、鐵化合物對焦炭溶損反應(yīng)的催化作用[8],所以鋼渣是一種合適的提高焦炭反應(yīng)性的添加劑。

3 結(jié)論

( 1) 在碳素溶損率< 30% 時,焦炭的溶損反應(yīng)速率隨著反應(yīng)的進行基本恒定; 在碳素溶損率>30%時,溶損速率則逐漸減小。

( 2) 鋼渣的添加提高了焦炭的溶損速率,增大了焦炭的反應(yīng)性。900 ℃時,鋼渣提高焦炭最大溶損反應(yīng)速率的幅度較小( 僅為0. 02 % /min) ,而1 200 ℃時提高的幅度較大( 0. 38 % /min) 。900 ℃焦炭反應(yīng)性提高幅度為1. 50%,1 200 ℃時提高幅度則為10. 57%。

( 3) 利用隨機孔模型求解BC 和BC + 1%SS 焦炭溶損反應(yīng)的表觀活化能分別為133. 76 kJ /mol 和121. 51 kJ /mol,添加1% 鋼渣后降低了焦炭溶損反應(yīng)的表觀活化能12. 51 kJ /mol。因此,鋼渣是一種合適、廉價的增加焦炭反應(yīng)性的添加劑。

參考文獻

[1]NOMUR A S,AYUKAWA H,KITAGUCHI H,et al. Improvement in Blast Furnace Reaction Efficiency through the Use of Highly Reactive Calcium Rich Coke[J]. ISIJ International,2005,45( 3) : 316 ~ 324.

[2]YI H,XU G,CHENG H,et al. An Overview of Utilization of Steel Slag[J]. Procedia Environmental Sciences,2012,16 ( 0 ) :791 ~ 801.

[3]李鵬,孫章,崔文權(quán),等. 鋼渣對焦炭熱性能的影響[J]. 煤炭轉(zhuǎn)化,2014,37( 2) : 47 ~ 56.

[4]孫章,李鵬,劉朋飛,等. 焦煤中配入鋼渣對焦炭熱性能的影響[J]. 燃料與化工,2014,( 6) : 1 ~ 4.

[5]SUN Z,LI P,GUO R,et al. Preparation of high strength and highly reactive coke by the addition of steel slag[J]. Coke and Chemistry,2014,57( 10) : 391 ~ 397.

[6]孫章,郭瑞,劉朋飛,等. 焦炭動態(tài)反應(yīng)性測定儀[A]. 2014 年第七屆中國金屬學(xué)會青年學(xué)術(shù)年會[C]. 北京: 中國金屬學(xué)會,2014. 163 ~ 167.

[7]孫章,郭瑞,劉朋飛,等. 粒焦動態(tài)反應(yīng)性與塊焦反應(yīng)性關(guān)系的研究[J]. 煤炭轉(zhuǎn)化,2015,38( 3) : 70 ~ 73.

[8]CHEN S G,YANG R T. Unified mechanism of alkali and alkaline earth catalyzed gasification reactions of carbon by CO2 and H2O[J].Energy & Fuels,1997,11( 2) : 421 ~ 427.

[9]邵久剛,張建良,王廣偉,等. 隨機孔模型應(yīng)用于煤焦燃燒的動力學(xué)研究[J]. 過程工程學(xué)報,2014,14( 1) : 108 ~ 113.

[10]李偉偉,李克忠,康守國,等. 煤催化氣化中非均相反應(yīng)動力學(xué)的研究[J]. 燃料化學(xué)學(xué)報,2014,42( 3) : 290 ~ 296.

[11]JEONG H J,PARK S S,HWANG J. Co - gasification of coal -biomass blended char with CO2 at temperatures of 900 ~ 1 100 ℃[J].Fuel,2014,116( 0) : 465 ~ 470.

[12]EVERSON R C,NEOMAGUS H W,KASAINI H,et al. Reactionkinetics of pulverized coal - chars derived from inertinite - rich coal discards: gasification with carbon dioxide and steam[J]. Fuel,2006,85( 7) : 1076 ~ 1082.

[13]REN L,YANG J,GAO F,et al. Laboratory Study on Gasification Reactivity of Coals and Petcokes in CO2 /Steam at High Temperatures[J]. Energy & Fuels,2013,27( 9) : 5054 ~ 5068.