李鮮明,匡洪鋒

(寶鋼集團(tuán)廣東韶關(guān)鋼鐵有限公司,廣東韶關(guān)512123)

摘要:韶鋼7 號(hào)高爐( 2500m3 ) 在生產(chǎn)近8 a 以后,爐體出現(xiàn)了爐缸側(cè)壁溫度升高、銅冷卻板燒損、爐體漲高及爐皮開裂、冷卻壁管頭拉裂和燒損等現(xiàn)象,通過采取了優(yōu)化操業(yè)、控制入爐有害元素、加強(qiáng)冷卻設(shè)備管理、加強(qiáng)高爐爐缸維護(hù)等措施,改善了爐體狀況,為高爐后期的安全、穩(wěn)定生產(chǎn)提供保障.

關(guān)鍵詞:高爐本體; 風(fēng)口小套; 冷卻壁

寶鋼集團(tuán)廣東韶關(guān)鋼鐵有限公司( 以下簡稱"韶鋼" ) 7 號(hào)高爐( 2 500 m3 ) 于2005 年8 月18 日投產(chǎn),設(shè)計(jì)爐齡為15 a。現(xiàn)高爐進(jìn)入爐役后期初級(jí)階段。由于設(shè)備老化、冷卻壁破損、爐況順行周期等諸多因素,給高爐爐況順行和長壽帶來不利影響。針對(duì)這種情況,7號(hào)高爐采取了一系列應(yīng)對(duì)措施,積極探索爐役后期高爐本體維護(hù)的操作制度,為高爐后期的安全、穩(wěn)定生產(chǎn)提供保障。

1 高爐本體各部位出現(xiàn)的問題

1. 1 爐缸側(cè)壁溫度升高

韶鋼7 號(hào)高爐爐缸自動(dòng)化診斷監(jiān)控與報(bào)警系統(tǒng)統(tǒng)計(jì)顯示,自2010 年7 月份6 扇區(qū)側(cè)壁溫度首次報(bào)警( 400 ℃) 以來,爐缸側(cè)壁溫度( 各扇區(qū)7、8 層溫度) 異常升高頻率加快,并且每次異常升高的溫度都不斷創(chuàng)新高.

通過數(shù)據(jù)記錄值按照傅立葉公式計(jì)算并結(jié)合生產(chǎn)實(shí)際現(xiàn)象分析,該高爐圓周方向大部分陶瓷杯從2012 年9 月份開始逐步出現(xiàn)脫落,鐵水開始直接接觸炭磚. 其主要表現(xiàn)為: 陶瓷杯壁體在脫落時(shí),側(cè)壁炭磚內(nèi)熱電偶溫度出現(xiàn)大面積短時(shí)間大幅度上升,同時(shí)爐缸水溫差和熱流強(qiáng)度相應(yīng)升高.

1. 2 銅冷卻板燒損嚴(yán)重

該高爐爐身下部銅冷卻壁與鑄鐵冷卻壁之間的3 層銅冷卻板出現(xiàn)大面積漏水現(xiàn)象. 該類銅冷卻板采取圍繞高爐本體圓周48 塊分冷、熱面冷卻形式,其高度僅為80 mm. 3 層銅冷卻板累計(jì)冷、熱面箱體均為144 塊. 截止目前為止,熱面漏水已達(dá)124 塊,占比86. 1%,冷面漏水已達(dá)74 塊,占比48. 6%.

1. 3 爐體漲高及爐皮開裂現(xiàn)象

由于高爐耐材膨脹,造成爐體長高,2007 年6月開始出現(xiàn)明顯長高,到目前為止,東面長高95mm,南面長高100 mm,西面長高105 mm,北面長高95 mm,存在一定的傾斜現(xiàn)象. 2008 年12 月發(fā)現(xiàn)1號(hào)鐵口方向爐皮縱向開裂1. 5m,寬度2 ~ 3 m.

1. 4 爐身冷卻壁出現(xiàn)管頭拉裂和燒損現(xiàn)象

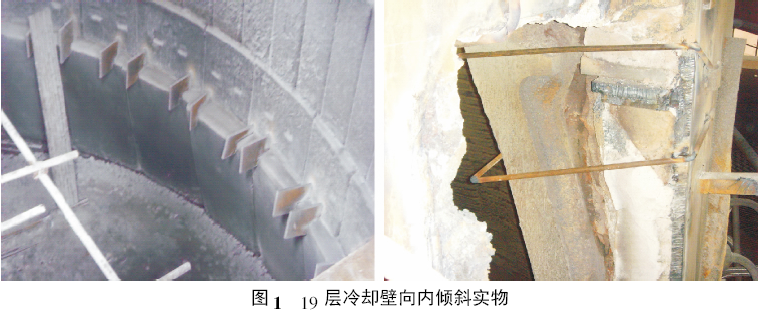

7 號(hào)高爐隨著生產(chǎn)年限的延長和高爐爐體長高等原因,本體爐身冷卻壁出現(xiàn)了管頭拉裂和燒損等現(xiàn)象. 截至目前,爐身冷卻壁共出現(xiàn)22 塊漏水. 尤其是位于爐身上部的19 層冷卻壁,整體向內(nèi)傾斜,2012 年,發(fā)現(xiàn)19 層27 號(hào)冷卻壁脫落. 圖1 為2012 年中修期間所拍實(shí)物圖片.

2 采取控制措施

2. 1 優(yōu)化操業(yè),維持高爐順行

1) 加強(qiáng)精料工作

精料是高爐穩(wěn)定順行的基礎(chǔ),也是實(shí)現(xiàn)高爐長壽的基本條件. 焦炭質(zhì)量不僅影響高爐上部透氣性和爐況的穩(wěn)定,而且影響下部死料柱的透液性、爐前出渣鐵作業(yè)以及爐缸長壽. 對(duì)于大型高爐高煤比操作,保證焦炭的質(zhì)量及質(zhì)量的穩(wěn)定性尤為重要. 隨著鋼鐵市場(chǎng)經(jīng)濟(jì)效益的急轉(zhuǎn)直下,2012 年以來,7號(hào)高爐原、燃料質(zhì)量整體且呈下降趨勢(shì),焦炭灰分上升,粒度偏小,DI、CSR、CRI 指標(biāo)變差,燒結(jié)礦全鐵含量降低,F(xiàn)eO 含量增加,入爐渣比上升. 原、燃料質(zhì)量下降,帶來了透氣性惡化、爐況不穩(wěn)、崩滑料增加等諸多問題.

為了減少原、燃料劣化帶來的不利影響,主要采取了幾方面的措施: a) 要求燒結(jié)礦有足夠的強(qiáng)度和良好的還原性,焦炭盡可能的穩(wěn)定冷熱強(qiáng)度( 反應(yīng)后強(qiáng)度CSR > 63!) 、較低的反應(yīng)性( CRI < 26%) 和較大的粒度; b) 通過優(yōu)化爐料結(jié)構(gòu),采用高品位燒結(jié)礦配加少量球團(tuán)礦和塊礦的爐料結(jié)構(gòu),盡量不用副原料,以控制較低的渣比; c) 通過加強(qiáng)篩網(wǎng)管理、控制切出量、提高篩分效果,控制入爐礦的含粉率,改善料柱的透氣性,為7 號(hào)高爐穩(wěn)產(chǎn)高產(chǎn)打下基礎(chǔ).2) 通過上、下部調(diào)劑,尋求合理的煤氣流分布高爐順行是高爐本體維護(hù)中的一個(gè)關(guān)鍵性因素. 而在高爐操作中,控制合理的煤氣流分布是實(shí)現(xiàn)高爐穩(wěn)定順行的基礎(chǔ).

首先,通過歷史數(shù)據(jù)找出最適合7 號(hào)高爐的關(guān)鍵性控制參數(shù),如: 高爐實(shí)際風(fēng)速250m/s,高爐現(xiàn)階段產(chǎn)量5 600 ~ 5 800t /d 等等,選擇固定好下部控制參數(shù). 在穩(wěn)定好下部調(diào)劑的基礎(chǔ)上合理調(diào)整上部料制. 通過調(diào)整布料擋位,以獲得合理的煤氣流分布.布料擋位作為煤氣流分布上部調(diào)劑手段,與下部初始煤氣流分布相適應(yīng),確保熱負(fù)荷穩(wěn)定,煤氣利用率提高,爐況穩(wěn)定順行.

目前進(jìn)風(fēng)面積為0. 3394 m2,上部布料制度見表1.

2. 2 嚴(yán)格控制入爐有害元素

高爐內(nèi)富集的鋅蒸汽可滲入爐墻,一方面與爐襯材料結(jié)合形成低熔點(diǎn)化合物,軟化和疏松爐襯,使?fàn)t襯侵蝕速度加快,另一方面鋅在爐襯砌縫和孔隙中沉積、氧化、體積膨脹,使?fàn)t襯受到破壞. 7 號(hào)高爐自開爐以來由于某些客觀原因?qū)е氯霠t鋅負(fù)荷一直處于偏高狀況. 其主要危害體現(xiàn)在以下幾個(gè)方面: 一是對(duì)風(fēng)口組合磚的侵蝕,造成風(fēng)口二套變形. 7 號(hào)高爐被迫每年定期更換變形的中套20 ~ 30 個(gè),同時(shí)大套部分也變形,造成每次更換風(fēng)口難度加大,每次休風(fēng)時(shí)間約延長1 h; 二是造成爐襯的膨脹作用,使?fàn)t皮變形甚至開裂; 三是由于鋅及鉛、堿金屬的疊加因素影響,造成炭磚環(huán)縫、變形,加快了炭磚的侵蝕速度; 四是爐體的漲高可能導(dǎo)致冷卻壁燒損. 主要原因是爐體漲高后因剪力及熱應(yīng)力的作用,導(dǎo)致水管在爐皮處剪斷,從而導(dǎo)致冷卻設(shè)備燒損.

自2012 年以來,韶鋼高度重視并嚴(yán)格控制有害元素入爐,使高爐入爐Zn 負(fù)荷降至0. 6 kg /t 鐵水平.

2. 3 加強(qiáng)冷卻設(shè)備管理

高爐爐身冷卻壁漏水不僅對(duì)高爐順行產(chǎn)生一定的影響,同時(shí)也對(duì)其他冷卻設(shè)備造成一定的影響. 減少和杜絕高爐冷卻設(shè)備在日常生產(chǎn)過程中漏水現(xiàn)象同樣也是高爐本體維護(hù)重要手段之一.

7 號(hào)高爐雖然銅冷卻板出現(xiàn)了大量的燒損現(xiàn)象,但其他冷卻壁尚處于開始燒損的初始階段. 對(duì)于銅冷卻板燒損的處理,主要采取對(duì)燒損箱體進(jìn)行灌漿、封堵,好的箱體維持原有的冷卻. 同時(shí),制定出增加更換微型冷卻器等相關(guān)后期操作手段.

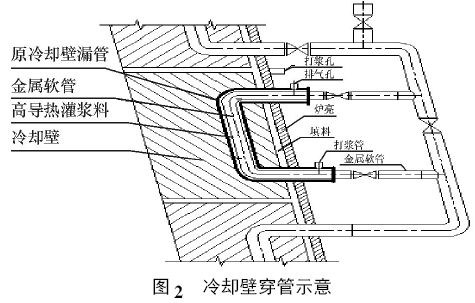

冷卻壁燒損的處理主要采取穿管的處理方式,既能維持一定的燒損管體區(qū)域的冷卻強(qiáng)度又能杜絕漏水入爐. 其主要方法是將漏水的冷卻壁進(jìn)出水管斷開,并以管道和閥門連接其下層出水管與上層進(jìn)水管,同時(shí)選擇外徑尺寸和長度合適的金屬軟管,將特制的金屬軟管傳入漏管內(nèi),以金屬軟管代替原內(nèi)鑄管對(duì)冷卻壁冷卻,管道連接后,在兩管間灌高導(dǎo)熱性耐熱漿料,并向金屬軟管內(nèi)通入蒸汽使?jié){料與管壁盡快結(jié)合牢固,最后對(duì)管道試壓檢漏和焊接灌漿孔. 具體操作方法見圖2.

2. 4 高爐爐缸維護(hù)

7 號(hào)高爐爐缸采取“陶瓷杯+ 全碳磚爐底”結(jié)構(gòu)形式,在生產(chǎn)到一定周期后陶瓷杯會(huì)大面積脫落,不同部位突發(fā)性的局部溫度升高將現(xiàn)多發(fā)狀態(tài),尤其是在出鐵口標(biāo)高以下( 象腳) 區(qū)域. 高爐爐缸內(nèi)襯逐步被侵蝕是必然的,并且是不可逆的. 但這種侵蝕采取一些措施后可以得到一定的緩解,以確保達(dá)到設(shè)計(jì)爐齡年限. 自7 號(hào)高爐側(cè)壁溫度異常升高以來,采取了如下措施.

1) 加強(qiáng)鐵口維護(hù),保證打泥量和鐵口深度,確保鐵口深度在3 200 mm 以上.

2) 針對(duì)由于熱脹冷縮使?fàn)t缸磚襯與爐殼間出現(xiàn)氣隙的問題,采取爐缸及鐵口區(qū)壓漿措施來消除氣隙,抑制了鐵口區(qū)域冒煤氣的現(xiàn)象、提高了爐缸的有效傳熱效率.

3) 破損的冷卻器向爐內(nèi)漏水,將嚴(yán)重地影響爐襯壽命. 為防止向爐內(nèi)漏水,7號(hào)高爐通過加強(qiáng)對(duì)爐頂煤氣成分中H 含量、冷卻壁純水補(bǔ)水曲線、風(fēng)口中套、小套給排水差流量的監(jiān)視,以及定期組織管工查水等方法,來綜合判斷冷卻設(shè)備是否破損. 一旦發(fā)現(xiàn)破損,立即進(jìn)行處理.

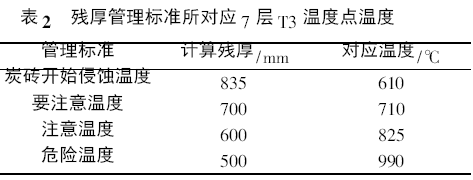

4) 建立爐缸專項(xiàng)維護(hù)機(jī)制,采取高爐殘厚模式管理. 根據(jù)國內(nèi)大型高爐爐缸損壞統(tǒng)計(jì)資料,爐缸側(cè)壁侵蝕較嚴(yán)重的區(qū)域大多是在鐵口水平線以下約1. 5 m 范圍. 因此,取7 號(hào)高爐第七層( 鐵口標(biāo)高下方1. 6 m) 的FK 系統(tǒng)歷史溫度值推算出爐缸側(cè)壁殘厚為700、600、500 mm 對(duì)應(yīng)的溫度值( 見表2) ,針對(duì)這3 個(gè)溫度值制定殘厚管理制度,按要注意溫度、注意溫度和危險(xiǎn)溫度3 個(gè)溫度點(diǎn)來控制.

2. 5 穩(wěn)定高爐各段爐體冷卻設(shè)備冷卻水量

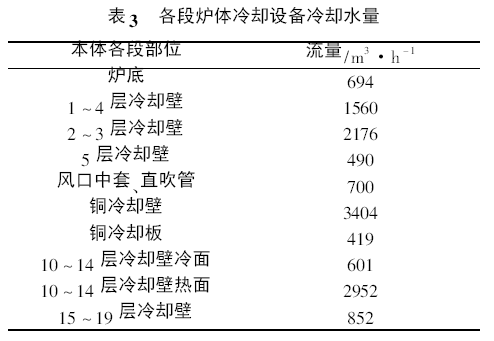

7 號(hào)高爐采取開路式工業(yè)水循環(huán)冷卻模式,但經(jīng)過幾年生產(chǎn)以后,設(shè)備逐步老化,冷卻水壓出現(xiàn)下降. 隨著高爐進(jìn)入爐役后期,強(qiáng)調(diào)穩(wěn)定控制各段爐體冷卻設(shè)備冷卻水量. 目前各段水量控制如表3.

3 結(jié)語

韶鋼7 號(hào)高爐進(jìn)入爐役后期初級(jí)階段,設(shè)備老化、冷卻壁破損、爐況順行周期等給高爐爐況順行和長壽帶來不利影響. 為此7 號(hào)高爐采取了一系列應(yīng)對(duì)措施,積極探索爐役后期高爐本體維護(hù)的操作制度.

1) 加強(qiáng)入爐原燃料管理,盡量消除原燃料質(zhì)量下降帶來的不利影響; 通過上下部調(diào)劑、優(yōu)化操業(yè)配置,獲得了合理穩(wěn)定的煤氣流分布,達(dá)到合理的操作爐型.

2) 采取對(duì)漏水冷卻壁的穿管技術(shù)來盡可能維持冷卻壁原有的冷卻強(qiáng)度,減緩高爐冷卻壁的燒損速度.

3) 加強(qiáng)爐身爐缸長壽維護(hù),通過爐缸殘厚管理模式,建立爐缸監(jiān)控維護(hù)制度,保證了爐缸溫度的安全受控,為爐役后期的穩(wěn)定順行提供了保障.