袁乃博1,2,梁利斌1,2,楊金剛1,2

( 1. 軋輥復合材料國家重點實驗室,河北邢臺054025; 2. 中鋼集團邢臺機械軋輥有限公司,河北邢臺054025)

摘要: 對不同熱處理工藝條件下傳統的高鎳鉻軋輥的外層組織、性能進行了試驗對比檢測。從檢測結果看,軋輥的組織無明顯的區別,但是采用適宜的熱處理后軋輥的耐磨性最高能提高80%。為傳統材質優化熱處理工藝提供了指導性意見。

關鍵詞: 熱處理工藝; 高鎳鉻軋輥; 組織; 耐磨性

0 引言

軋輥是軋鋼中最關鍵、消耗最多的零部件,其耐磨性的好壞不但關系到軋輥消耗量的大小,對降低軋輥消耗、降低成本、提高工作效率起著關鍵性的作用。更重要的是通過提高軋輥的耐磨性可以提高軋輥輥型的保持能力,提高板面質量,提高產品的競爭力。傳統的產品耐磨性無法進行檢測,只能通過硬度值進行間接反映或者是通過現場實際使用效果進行評價。中鋼邢機通過自身努力發明了一種相對耐磨性試驗機; 通過試驗機的對磨試驗,可以反映出產品實際耐磨性的程度,在一定程度上體現出了產品的實際耐磨性能大小。

高鎳鉻產品應用在熱帶連軋機的成品機架,目前各軋線均是以高鎳鉻產品的最大可承受周期作為軋機的最大單次軋制周期,因此其耐磨性直接決定了軋機的作業效率以及板面質量。中鋼邢機作為全球最大的軋輥生產企業,時刻以滿足軋鋼企業的最大需求作為奮斗目標。為此對制約著軋鋼生產效率及產品質量的最關鍵的高鎳鉻軋輥進行了系統的研究。重點研究內容是在以鑄造工藝不進行調整的情況下,通過不同的熱處理工藝來發揮出產品最大的性能,達到最佳的使用效果。

1 試驗材料與方法

1. 1 試驗材料

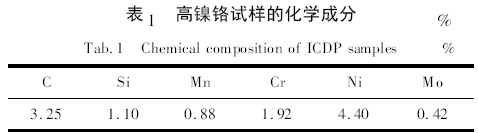

磨損試樣材料為高鎳鉻材質,設計化學成分見表1,采用離心鑄造,鑄后金屬冷型緩冷,室溫開箱,在鑄造狀態下自輥身邊部切取試環外層,然后熱處理后加工成磨損試樣。

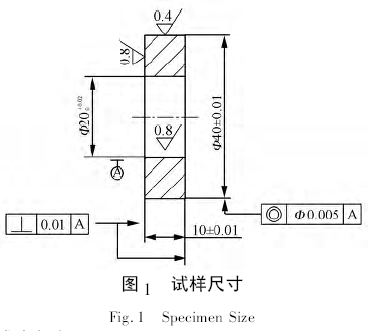

磨損陪試樣采用GCr15 圓鋼,粗加工后進行淬火+ 低溫回火,保證硬度控制在60 ± 1 HRC。試樣及陪試樣尺寸及要求見圖1。

1. 2 試驗方法

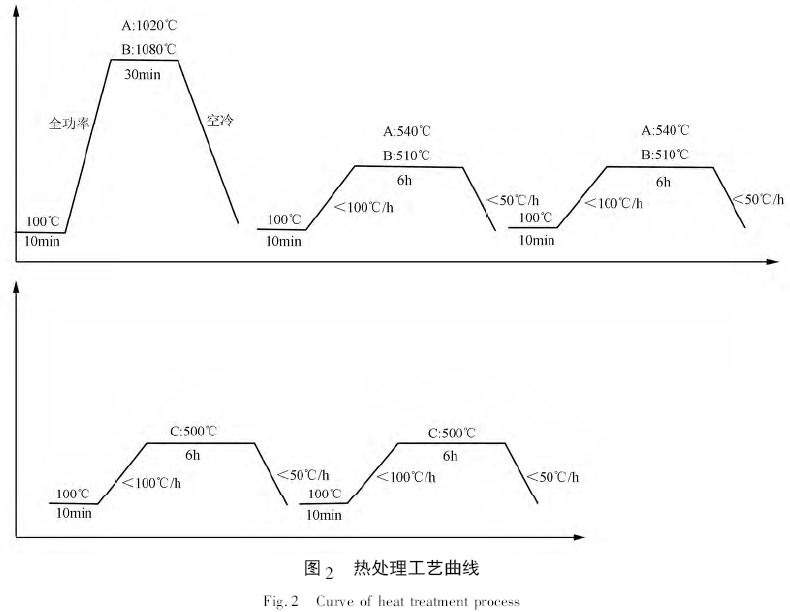

鑄態高鎳鉻材質采用3 種熱處理工藝,分別為工藝A、工藝B、工藝C。工藝A: 1 020 ℃ 淬火+540 ℃二次回火; 工藝B: 1 080 ℃淬火+ 510 ℃二次回火; 工藝C: 鑄態直接500 ℃二次回火。熱處理工藝曲線見圖2。

試樣及陪試樣用HRD - 150 型洛氏硬度計在端面距外圓1 mm 處沿圓周方向八點均布檢測HRC,計算平均值、極差和標準差。

采用ZEISS 金相顯微鏡檢測試樣的金相組織,LEICA 圖像分析儀對碳化物和石墨含量進行定量檢測。HVX - 1000 顯微硬度計進行基體和碳化物的顯微硬度檢測。采用XSTRESS - 3000 型X 射線應力儀檢測殘奧含量和馬氏體和貝氏體的衍射峰的半高寬。

磨損試驗在MM - 200 型磨損試驗機上進行。磨損試驗參數: 試樣轉速180 r /min,陪試樣轉速200r /min,試驗力980 N,水潤滑冷卻,陪試樣轉數72 000轉。用Sartorius B110S 電子天平稱重,計算磨損量。用陪試樣的磨損量除以試樣的磨損量,其商為該試樣的相對耐磨性。

2 試驗結果與討論

2. 1 熱處理工藝對宏觀硬度和相對耐磨性的影響

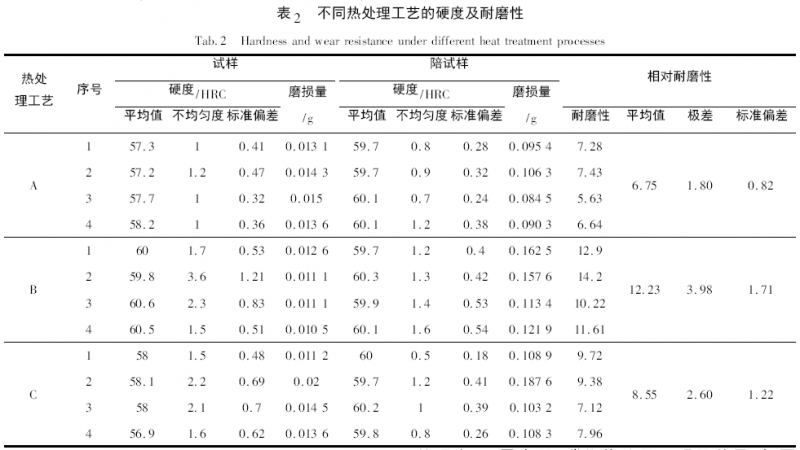

3 種熱處理工藝的宏觀硬度和磨損試驗結果見表2。從表2 看出,工藝B 高淬低回的硬度最高,工藝A 低淬高回的硬度最低,工藝C 鑄態直接二次回火的硬度略高于工藝A。相對耐磨性隨硬度的提高而提高。

2. 2 熱處理工藝對顯微組織的影響

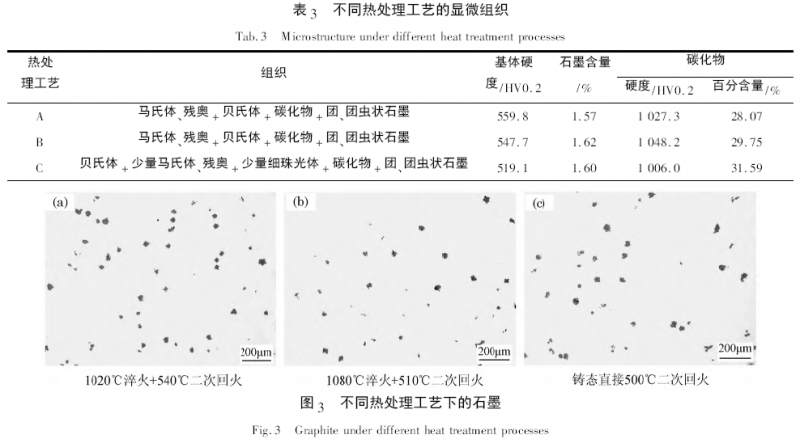

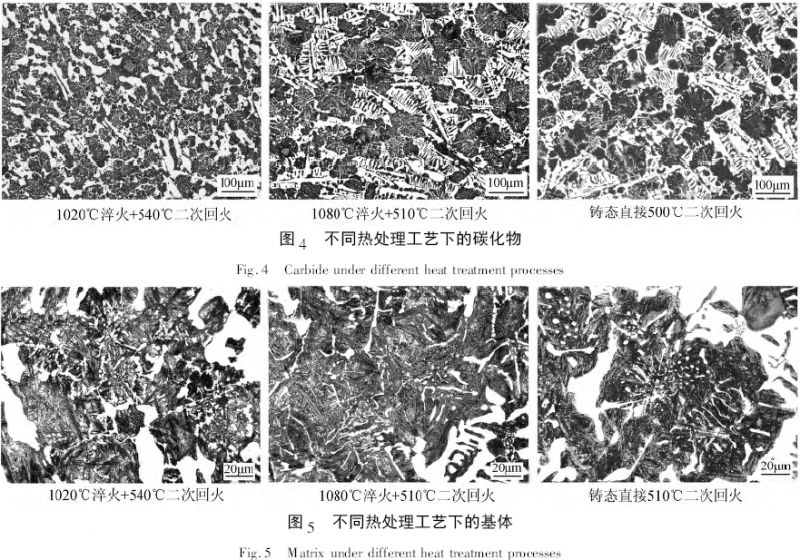

3 種熱處理工藝顯微組織檢測結果見表3。基體硬度、石墨含量、碳化物總量無明顯差異,如圖3 ~ 5所示。

2. 3 熱處理工藝對殘奧和馬氏體衍射峰寬的影響

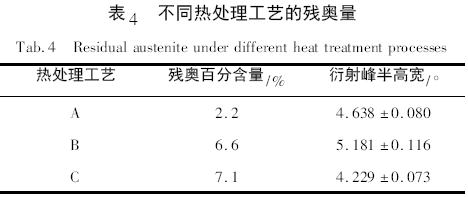

3 種熱處理工藝殘奧及馬氏體衍射峰寬檢測結果見表4。奧氏體化后,隨回火溫度的提高,殘余奧氏體含量降低,馬氏體峰變窄。

3 結論

(1) 同一材質經不同熱處理工藝,產品的基體硬度,石墨含量、碳化物總量無明顯差異,但耐磨性相差較大。

(2) 重新奧氏體化并不一定能將產品的實際耐磨性提高。

(3) 隨著奧氏體化溫度的提高,產品的耐磨性呈逐步升高的趨勢。