李思銳1 ,江秀龍2 ,馬德武1,蒲靈1

( 1.四川省工業環境監測研究院,成都610041 ;

2.綿陽市環境保護信息與宣傳教育中心,綿陽621000 )

摘 要:主要闡述了我國電弧爐煉鋼的發展概況及市場形勢,介紹了電弧爐煉鋼的主要原料狀況,探討了目前電弧爐煉鋼的主要技術發展以及存在的問題,預測了電弧爐煉鋼發展的前景。

關鍵詞:電弧爐;原料;煉鋼技術;發展前景

1引言

當今鋼鐵的生產工藝大體可以分為兩大流程:從礦石到鋼鐵的“長流程”和從廢鋼到鋼鐵的“短流程”[1]。“長流程”是以鐵礦石、焦炭等為原料,采用燒結爐、高爐和轉爐等設備生產鋼鐵的過程;“短流程”則是利用廢鋼為主要原料,采用電爐(電弧爐、中頻爐等)設備,進行廢鋼重熔精煉的工藝過程,其中電弧爐的應用最廣泛,因此“短流程”通常指電弧爐煉鋼。目前我國煉鋼企業中,轉爐煉鋼仍然占據主導地位,而電弧爐煉鋼僅僅占煉鋼總量的6%左右,遠遠低于世界平均水平[2]。隨著我國廢鋼產量的增加以及電力成本的降低,我國電弧爐煉鋼產量有很大的成長空間。本文對目前我國電弧爐煉鋼的發展概況進行了闡述,介紹了電弧爐煉鋼的原料、成本以及相關技術,分析了電弧爐面臨的問題及挑戰并對未來的發展作出了展望。

2我國電弧爐煉鋼的發展概況及市場形勢

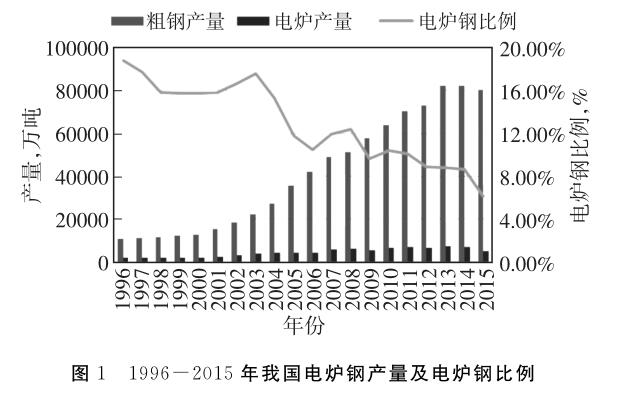

世界上第一臺電弧爐是由法國人Heroult于1899年發明,然而我國真正開始大力發展電弧爐則是在上世紀80年代末90年代初,特別是1993 年“當代電爐流程和電爐工程研討會”在上海召開后,我國電弧爐煉鋼的技術和產量都不斷提高[3-4] 。圖1是1996-2015年我國電爐鋼產量及電爐鋼比例圖表。從圖中可以看出,從1996年到2014年,電弧爐產量逐漸提高,然而粗鋼總產量的增長速度卻要明顯快于電爐鋼的產量,尤其是2000年之后,中國粗鋼產量迅猛發展,使得我國電爐鋼的比例反而下降,從1996年接近20%降低到6%-8% 。在2015年,我國粗鋼及電爐鋼產量都有所降低,尤其是粗鋼產量在近年來首次出現了負增長。這一年電爐煉鋼的比例也降低到了6.1%。

圖2為2004-2014 年世界電爐鋼產量及電爐鋼比例圖表。由圖可見,近十年來世界粗鋼及電爐鋼的產量都略微有所增大,電爐鋼的比例一直維持在30%左右,這一比例遠遠高于我國。在世界電爐鋼產量較高的國家中,美國、印度的電爐鋼產量超過5000萬噸,電爐鋼比例都超過了60% ,埃及雖然電爐鋼產量只有600多萬噸,但是電爐鋼比例高達92%。從電爐鋼比例上看,我國電爐鋼還有進一步發展空間。

3 電弧爐煉鋼的原料

電弧爐煉鋼的主要原料包括金屬料、氧化劑以及造渣材料。金屬料是原料的主要成分,金屬料包括廢鋼、直接還原鐵、鐵水、生鐵等。在歐美等國,由于廢鋼資源充足,價格便宜,廢鋼成為了電弧爐煉鋼的主要原料。而我國由于廢鋼資源短缺,價格相對較高,多數鋼廠及研究人員將目光轉向了鐵水,研究提高鐵水比例對電爐鋼質量及成本的影響。從理論上來說熱裝鐵水比例越高,成本越低,但是在實際生產中各個廠根據自身具體情況所采用的鐵水比例有很大不同,目前普遍認為最合適的熱裝鐵水比例是35%~40%,但也有一些廠采用相應技術措施后將鐵水比例提高到50%~70%。比如安鋼100t交流豎式電弧爐的鐵水比例為33%時電弧爐冶煉周期最短[5] ;衡陽華菱鋼管某煉鋼分廠通過優化供電曲線、用氧 工藝和造渣工藝,其鐵水比例達到了60%[6]。Duan等[7]在山西太鋼利用50t電弧爐通過兩步工藝法將鐵水的比例提高到了65%~70% 。與傳統的電弧爐工藝相比,新的工藝冶煉周期縮短了5-10分鐘,電能降低了35-50kW·h/t,每噸鋼水可節約10.5kg/t石灰。金鳳奎等[8] 研究發現將鐵水比由40%提高到65%后,噸鋼鋼鐵料成本可降低91元,如果鐵水比上升1% ,噸鋼冶煉電耗可降低3kW·h 。向宏學等[9]以山東鋼鐵萊蕪分公司電爐熱裝鐵水冶煉齒輪鋼實際生產數據為研究對象,發現隨著電爐鐵水比的增大,噸鋼電耗降低、氧耗增大,冶煉周期降低,但當鐵水比大于39.6%時,冶煉周期隨鐵水比增大而小幅增大。考慮到冶煉周期、冶煉成本等綜合影響,選擇鐵水比為60%左右最優。

直接還原鐵又稱“海綿鐵”,最早作為電弧爐煉鋼原料使用是上世紀50年代,為了生產高純凈度的鋼而作為廢鋼的替代物而出現的。到了70年代,以直接還原鐵為原料的工藝有所發展,但是由于其比重較小,容易形成“冰山現象”,并且原料中含有較高的C、脈石等特點,限制了它的使用。直到90年代以后,隨著超高功率電弧爐技術的發展加上廢鋼資源短缺,導致直接還原鐵的需求上升,使得相關技術得到長足進步。例如在生產中適度控制[C]含量和[O]含量以減少C-O反應沸騰形成泡沫渣的影響;采用動態工藝將直接還原鐵中的脈石去除,有效解決由脈石導致的鋼渣的產生;利用超高功率電弧爐在煉鋼過程中輸入外加的化學能,加強了熔池攪拌,可以有效消除“冰山現象”;適當提高直接還原鐵的金屬化率可以有效降低碳粉和電能的消耗,但金屬化率過高也會降低熔池活性,一般理想的金屬化率約為94%。目前,采用直接還原鐵為原料的電弧爐煉鋼可以將原料的比例提高到100%,并且其出鋼時間縮短到1小時以內。值得注意的是,由于我國直接還原鐵生產仍處于起步階段,產品數量和質量均不能滿足生產需要,因此我國電弧爐煉鋼原料中直接還原鐵的使用還有較大發展空間[10] 。

廢鋼是電弧爐煉鋼的傳統主原料,采用廢鋼為主要原料符合循環經濟的發展要求[11]。然而,我國廢鋼資源匱乏,成本偏高,廢鋼量不能滿足鋼鐵發展的需求,因此我國電弧爐煉鋼中廢鋼的使用比例遠遠小于世界平均水平。廢鋼資源的匱乏也限制了我國電弧爐煉鋼的發展。不過,由于我國近幾十年來鋼鐵產量飛速增大,隨著鋼鐵使用壽命的到來,我國廢鋼的產量必將逐步增加,電弧爐中廢鋼比例也勢必會逐步提升。生鐵也是電弧爐煉鋼的基本原料。作為廢鋼的傳統替代品,配入生鐵的目的是提高入爐金屬料中的碳和其它易氧化元素的含量,減少鐵的損失,并具有沸騰、造渣等功能,保證冶煉過程的順利進行[12]。

4 電弧爐煉鋼技術發展

電弧爐煉鋼技術經過多年發展有了長足進步,包括超高功率供電技術、強化用氧技術、泡沫渣技術、廢鋼預熱技術等。高效率、高質量、低能耗、低排放是電弧爐煉鋼技術發展的關鍵。

4.1 超高功率電弧爐技術

超高功率電弧爐具備較高的單位功率水平以及高的電弧爐變壓器最大功率利用率和時間利用率等特征。通過超高功率電弧爐可以大大提升煉鋼工藝的生產效率、降低冶煉成本并且縮短冶煉時間,在電弧爐煉鋼工藝中得到廣泛應用。在使用超高功率電弧爐煉鋼時要尤其注意合理的供電制度,這不僅能保證操作的順利進行,還有助于降低電耗、電極耗損、縮短冶煉周期[13-14] 。

4.2 強化用氧技術

在電弧爐冶煉過程中大量使用氧氣可以加快脫碳速度,還可以充分利用氧化反應放出的熱量達到節能降耗的效果。強化用氧技術主要有氧燃燒嘴、吹氧助熔和熔池脫碳、氧槍以及二次燃燒等技術。其中,氧燃燒嘴、氧槍和二次燃燒是主要的用氧方式,結合使用還可以改善熔池攪拌效果、促進冶金反應、降低電耗以及提高生產率[15]。

4.3 泡沫渣技術

泡沫渣技術,是在吹氧的同時向熔池內噴碳粉或碳化硅粉,加劇碳氧反應,在渣層內形成大量的CO氣體泡沫,使渣層厚度達到電弧長度的2.5~3倍,電弧完全被屏蔽,從而減少電弧輻射,提高電弧爐的熱效率,延長電弧爐的壽命。因此,泡沫渣技術適用于大容量超高功率電弧爐,在電弧較長的直流電弧爐上使用效果更為突出[16] 。

5電弧爐煉鋼的前景

隨著煉鋼技術的發展,轉爐、電爐冶煉工藝越來越成熟,生產效率越來越高。然而正如前文所述,目前我國煉鋼企業中,以鐵礦石為原料的長流程企業仍然占主導地位,而以廢鋼為原材料的電爐煉鋼只占煉鋼總量的6%左右,而且這一比例在近年來還呈現持續下降的趨勢。而世界電爐鋼占比達卻到了約30% ,遠高于我國。一方面,我國廢鋼資源相對不足并且2011年之后我國對廢鋼又開始全額征收增值稅,這使得廢鋼的成本偏高,另一方面,工業用電的電費較生活用電高,這兩方面原因使得電爐煉鋼的成本較高,企業不愿意投入。目前電弧爐煉鋼成本比轉爐煉鋼成本高出10%~30%[17]。目前來看,短期之內,以鐵礦石為原材料的高爐-轉爐長流程生產仍然占據主導地位。從環境負荷方面來看,黃志甲等 [18]對比了某鋼鐵聯合企業高爐 - 轉爐流程和電爐流程對環境的影響,當把電爐鋼水量占總鋼水量的比例由8%提高到20%后,企業減少了鐵礦石消耗8.89%、水耗2.28% 、一次能耗4.23% 、CO2排放3.58% SOX排放0.42%以及NOX 排放0.69%。由此可見,與高爐-轉爐煉鋼相比,電爐煉鋼降低了能源消耗,減少了污染物的排放,更有利于環境的健康發展。此外,隨著社會的發展,廢鋼報廢周期的來臨,我國的廢鋼資源勢必會增加,這也會降低廢鋼的成本,在這種情況下,長遠看來,電弧爐煉鋼會得到較快發展,在煉鋼總量的占比也會逐步增加。

6結語

電弧爐煉鋼以廢鋼、直接還原鐵、生鐵等為主要原料,采用電弧爐設備,進行廢鋼重熔精煉的工藝。我國于上世紀80年代末90

年代初開始大力發展電弧爐煉鋼。不同于歐美以廢鋼為主要原料,我國以鐵水為主要原料。經過多年發展,目前電弧爐煉鋼的技術已有了長足進步。然而,由于我國廢鋼供應不足再加上用電成本高等原因,我國電弧爐煉鋼比例遠低于世界平均水平,不過隨著我國廢鋼報廢周期的到來,再加上我國對環境保護日益重視,電弧爐煉鋼必將得到較快發展,在煉鋼總量的占比也會逐步增加。