張志偉

(廣西柳州鋼鐵集團(tuán)有限公司)

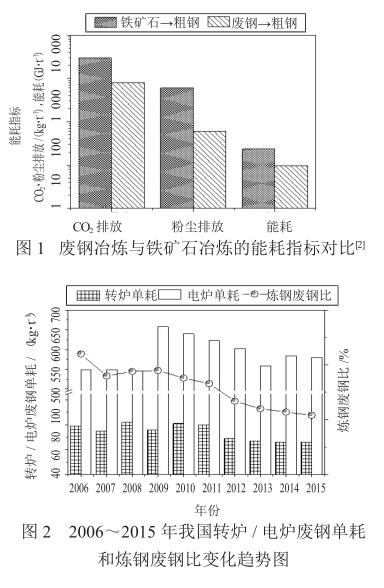

摘 要:提高轉(zhuǎn)爐廢鋼比,有助于降低鐵水消耗,實(shí)現(xiàn)節(jié)能降耗。研究表明,廢鋼生產(chǎn)粗鋼其CO 2 排放量?jī)H為長(zhǎng)流程的 27%,粉塵排放為 10%,能耗為 41%。綜述了提高轉(zhuǎn)爐廢鋼比技術(shù)的進(jìn)展,歸納總結(jié)其實(shí)踐效果,探討有競(jìng)爭(zhēng)力的轉(zhuǎn)爐高廢鋼比冶煉技術(shù)。

關(guān)鍵詞:轉(zhuǎn)爐煉鋼;廢鋼比;節(jié)能降耗;綜述

1 前 言

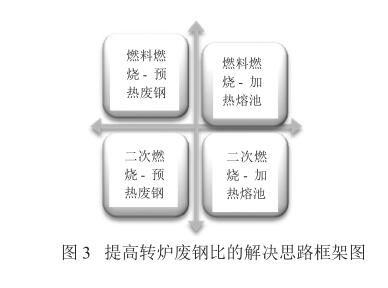

在煉鋼生產(chǎn)過程中,用廢鋼煉 1 t 鋼, 可減少 1.6 t 碳排放, 減少 1 t 原煤消耗, 減少1.7 t 鐵精礦使用量,減少 70%廢水排放, 減少 4.3 t 的原礦開采。我國(guó)“十三五”規(guī)劃提出 , 到 2020 年 , 要 把 煉 鋼 廢 鋼 比 提 高 到20%;工信部 2015- 12 出臺(tái)的 《鋼鐵行業(yè)政策調(diào)整計(jì)劃》 提出,到 2025 年要把廢鋼應(yīng)用比例提高到 30% [1] 。 廢鋼在冶煉粗鋼過程中,避免了傳統(tǒng)長(zhǎng)流程中燒結(jié)、焦化、高爐等高能耗工序,能耗指標(biāo)遠(yuǎn)優(yōu)于傳統(tǒng)長(zhǎng)流程冶煉,其CO 2 排放量?jī)H為長(zhǎng)流程的 27%,粉塵排放為10%,能耗為 41%。采用廢鋼冶煉與鐵礦石冶煉粗鋼的能耗比對(duì)情況見圖 1。隨著我國(guó)社會(huì)鋼鐵蓄積量的迅速增加,將為提高轉(zhuǎn)爐應(yīng)用廢鋼提供良好的條件。當(dāng)前,我國(guó)煉鋼過程廢鋼比僅為 10%~15%,且煉鋼廢鋼比呈下降趨勢(shì)(見圖 2[2])。這一方面是我國(guó)廢鋼價(jià)格較貴,制約了煉鋼中廢鋼的加入量,馬春武 [3] 對(duì)轉(zhuǎn)爐廢鋼比與噸鋼成本進(jìn)行經(jīng)濟(jì)核算,結(jié)果表明,廢鋼的價(jià)格直接影響最優(yōu)轉(zhuǎn)爐廢鋼比;另一方面是我國(guó)鋼鐵產(chǎn)能迅速增加,出現(xiàn)了大量的長(zhǎng)流程煉鋼廠,有充分的高爐鐵水供應(yīng),這降低了煉鋼過程中廢鋼的用量比。隨著資源環(huán)境形勢(shì)日趨緊張,社會(huì)廢鋼蓄積量的增加,尋求高效低成本的高廢鋼比煉鋼工藝至關(guān)重要,而提高轉(zhuǎn)爐廢鋼比技術(shù)是實(shí)現(xiàn)該目標(biāo)的一個(gè)重要技術(shù)方向。因此,有必要對(duì)過去提高轉(zhuǎn)爐廢鋼比的研究進(jìn)行歸納總結(jié)分析,以尋求更優(yōu)的技術(shù)路線。

2 提高轉(zhuǎn)爐廢鋼比的方法

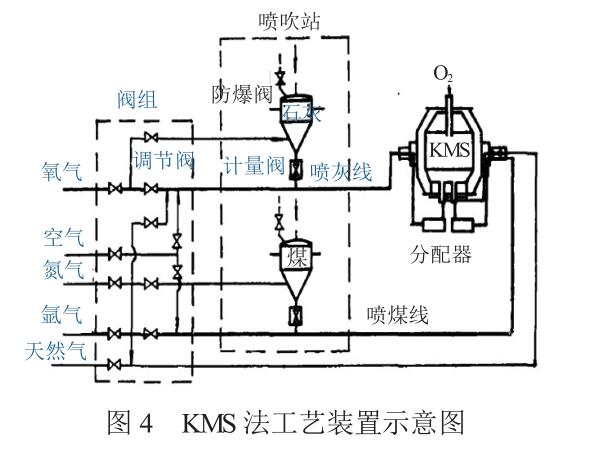

針對(duì)不同地區(qū),由于其資源稟賦不同,研究提高轉(zhuǎn)爐廢鋼比技術(shù)的驅(qū)動(dòng)力亦不同。其目標(biāo)主要有以下幾類 [4] : (1) 普通 BOF 增加廢鋼比冶煉,提高經(jīng)濟(jì)技術(shù)指標(biāo); (2) 高爐生鐵生產(chǎn)率遠(yuǎn)低于粗鋼生產(chǎn)率,增加廢鋼比以提高產(chǎn)量; (3) 實(shí)現(xiàn)鋼鐵聯(lián)合企業(yè)的工序合理化;(4) 電力貧乏地區(qū)的廢鋼熔煉。提高轉(zhuǎn)爐廢鋼比過程中,要解決的主要問題是轉(zhuǎn)爐熱平衡問題。其解決思路的框架見圖 3。實(shí)現(xiàn)高廢鋼比下的熱量平衡,其熱量補(bǔ)償方式主要為,加入燃料通過燃料燃燒放熱進(jìn)行熱補(bǔ)償或提高轉(zhuǎn)爐內(nèi)二次燃燒效率實(shí)現(xiàn)熱補(bǔ)償。從熱補(bǔ)償作用對(duì)象來(lái)說,解決思路主要為增加熱量對(duì)廢鋼進(jìn)行預(yù)熱或直接對(duì)金屬熔池補(bǔ)償熱量。

2.1 增加燃料比進(jìn)行轉(zhuǎn)爐熱補(bǔ)償

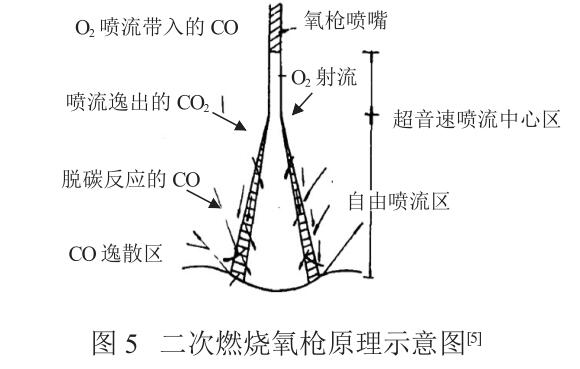

在高廢鋼比的情況下,實(shí)現(xiàn)新的轉(zhuǎn)爐熱平衡最直接的方法是增加爐內(nèi)燃料燃燒放熱,實(shí)現(xiàn)熱補(bǔ)償。其主要燃料為煤、碳?xì)浠衔?CmHn等。加入法主要有投入法、噴吹法。其中燃料的加入方法、加入量是工藝的重點(diǎn)和難點(diǎn),對(duì)燃料燃燒效率影響巨大。增加燃料比進(jìn)行熱補(bǔ)償工藝路線下的典型技術(shù)有 ALCI (Arbed LanceCoal Injection) 、 KMS( Kl魻ckner MaximilianSteel )、TAPS(Triple Action Process of STB) 等。這里以 KMS 工藝為例進(jìn)行介紹,其冶煉裝備示意圖如圖 4 所示。

KMS 法主要技術(shù)特征為,煤、O 2 從爐體底部噴入熔池,采用天熱氣裂解吸熱保護(hù)底吹氧噴嘴。噸鋼噴煤 50~55 kg,增加氧耗 40~50m 3 /t,底吹氧比例達(dá) 60%~100%,底吹供氧強(qiáng)度達(dá) 4.5 m 3 /t ·min,可實(shí)現(xiàn)廢鋼比高達(dá) 75%。KMS 高廢鋼比冶煉工藝路線主要有兩種:工藝一,出鋼后留存部分鋼液,加廢鋼→爐底噴吹煤氧熔化廢鋼→再次加入廢鋼→噴煤熔化→精煉→出鋼;工藝二,吹煉中期將部分高碳鋼液倒出供下包冶煉使用

2.2 提高二次燃燒效率實(shí)現(xiàn)熱補(bǔ)償

采用提高二次燃燒效率熱補(bǔ)償?shù)乃悸窞槔脧U氣的顯熱和潛熱進(jìn)行預(yù)熱廢鋼節(jié)約能源,若通過二次燃燒放熱加熱金屬熔池則熱效率較低。隨著當(dāng)前新型二次燃燒氧槍的發(fā)展,二次燃燒效率有了明顯提高,新型二次燃燒氧槍原理見圖 5[5] 。新型二次燃燒氧槍通過對(duì)槍體及出口處新型設(shè)計(jì),提高了噴出氧氣與脫碳反應(yīng)產(chǎn)生的 CO 之間的反應(yīng)效率,將產(chǎn)生更多的二次燃燒熱。研究表明二次燃燒率應(yīng)以 30%為上限,實(shí)踐表明,二次燃燒率每增加 10%,轉(zhuǎn)爐廢鋼比可提高 3.4%~4.0%。

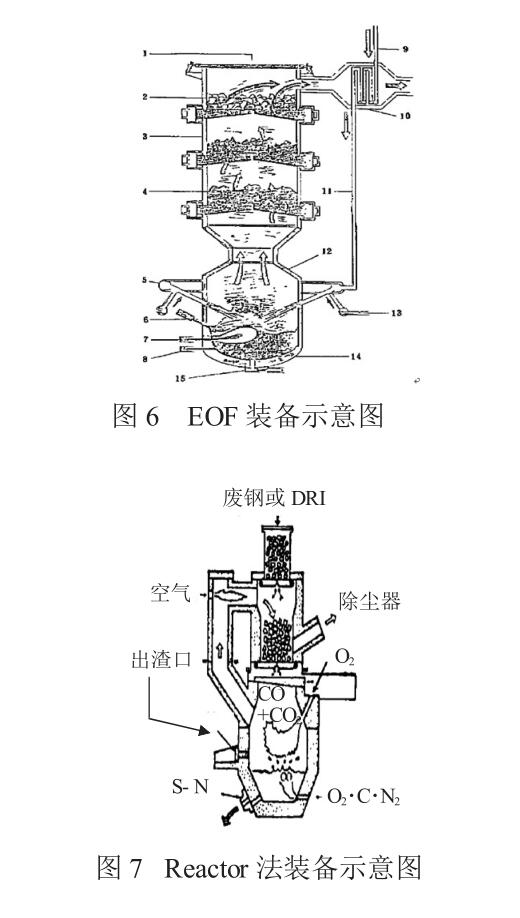

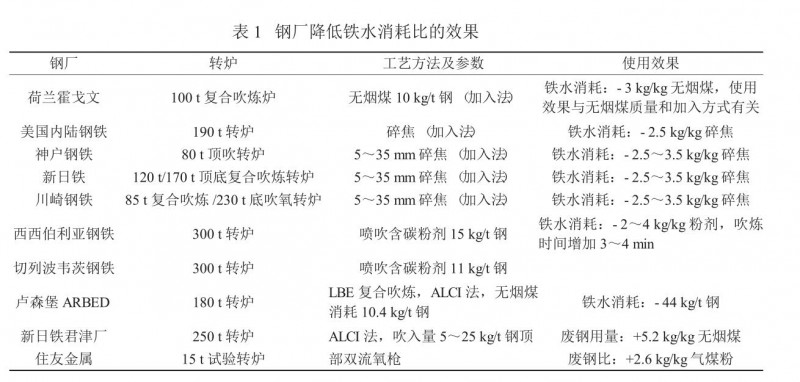

但綜合而言,通過提高二次燃燒效率來(lái)增加轉(zhuǎn)爐廢鋼比的能力是有限的,典型技術(shù)有 E-OF (Energy Optimized Furnace) 法 (見圖 6)、Reactor 法 (見圖 7) 等。其中 EOF 法具有普通轉(zhuǎn)爐頂?shù)讖?fù)吹特點(diǎn),爐膛燃燒效率高,靠輻射給熔池供熱,用爐氣預(yù)熱廢鋼、空氣,生鐵水廢鋼比很靈活,適宜廢鋼豐富電力短缺的地區(qū),對(duì)煤的粒度要求不高。其廢鋼比可達(dá) 100%,冶煉周期 70~80 min。

3 轉(zhuǎn)爐高廢鋼比的實(shí)踐與思考

3.1 實(shí)踐

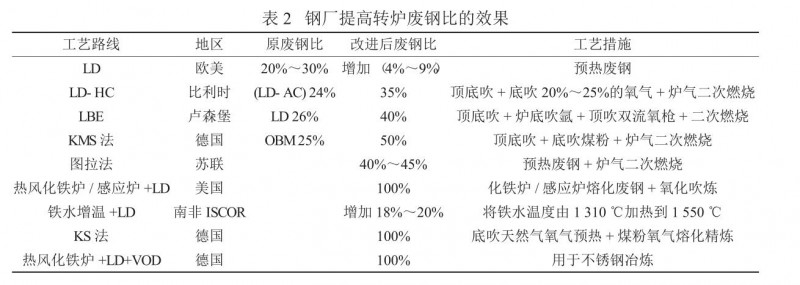

在轉(zhuǎn)爐高廢鋼比的工藝優(yōu)勢(shì)下,世界范圍內(nèi),已有大量的轉(zhuǎn)爐高廢鋼比實(shí)踐,表 1 匯總了降低鐵水消耗方面的效果,表 2 匯總了提高轉(zhuǎn)爐廢鋼比的效果。

3.2 存在的問題

與電爐冶煉廢鋼相比,提高轉(zhuǎn)爐廢鋼比省去了能源的二次轉(zhuǎn)換,但當(dāng)前高廢鋼比下競(jìng)爭(zhēng)力不如電爐的主要原因是:

(1) 金屬收得率低,廢鋼需要大量的燃料燃燒熱去熔化,吹入過量的氧會(huì)使鐵水過氧化,降低了鐵水的收得率;

(2) 燃料對(duì)鋼水的污染,燃料中不可避免的存在 N、P、S 等雜質(zhì)元素,燃料的加入破壞了鋼水的潔凈度;

(3) 技術(shù)的安全性與穩(wěn)定性,由于廢鋼質(zhì)量、燃料質(zhì)量的不穩(wěn)定性,會(huì)導(dǎo)致整個(gè)工藝的不穩(wěn)定,轉(zhuǎn)爐的五大操作制度會(huì)受到影響,這復(fù)雜化了轉(zhuǎn)爐操作,不利于轉(zhuǎn)爐精確化智能化冶煉升級(jí)的需要。

4 結(jié) 語(yǔ)

在鋼鐵形勢(shì)嚴(yán)峻的大背景下,提高轉(zhuǎn)爐廢鋼比可能是適應(yīng)未來(lái)發(fā)展的一條可行的出路。通過對(duì)過去幾十年來(lái)世界對(duì)提高轉(zhuǎn)爐廢鋼比研究歸納總結(jié),可以得出以下結(jié)論:

(1) 煉鋼中高廢鋼比的應(yīng)用是大勢(shì)所趨,尋找到一條有競(jìng)爭(zhēng)力的高廢鋼比冶煉技術(shù)路線迫在眉睫;

(2) 過去幾十年,提高轉(zhuǎn)爐廢鋼比的主要通過增加燃料和提高二次燃燒效率來(lái)實(shí)現(xiàn),轉(zhuǎn)爐增加燃料破壞了鋼水潔凈度與操作可控性,提高二次燃燒效率對(duì)提高轉(zhuǎn)爐廢鋼比能力有限;

(3) 當(dāng)前需對(duì)提高轉(zhuǎn)爐廢鋼的經(jīng)濟(jì)性進(jìn)行核算,以便尋求一條經(jīng)濟(jì)上可行,工藝上易于控制的轉(zhuǎn)爐高廢鋼比工藝路線。