秦 勇

(攀枝花攀鋼釩公司能源動(dòng)力分公司,四川攀枝花 617000)

【摘 要】針對(duì)高爐煤氣干式除塵實(shí)際運(yùn)行過程中濾袋頻繁破損問題,對(duì)除塵濾袋破損原因進(jìn)行分析,并提出解決問題的改進(jìn)措施,有效降底了除塵濾袋運(yùn)行破損率,延長(zhǎng)了除塵濾袋運(yùn)行周期,取得了良好效果。

【關(guān)鍵詞】高爐煤氣;除塵濾袋;TRT

1 攀鋼高爐煤氣干式除塵現(xiàn)狀

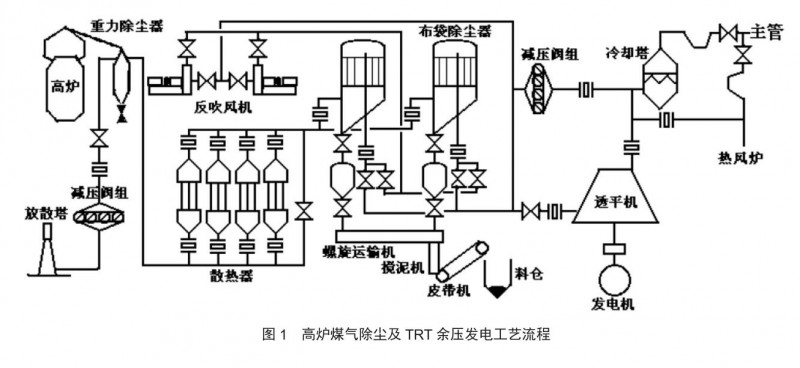

攀鋼釩公司現(xiàn)有5座高爐,容積分別為 1200m33座,1350m31座,2000m31座,年產(chǎn)生鐵約600萬t。5座高爐均采用高爐煤氣干式布袋除塵技術(shù),布袋除塵效率高達(dá) 99%以上,除塵后煤氣物理顯熱較高,配合 TRT機(jī)組可顯著提高余熱發(fā)電量。高爐煤氣布袋除塵發(fā)電工藝:高爐荒煤氣由重力除塵器(DC)進(jìn)行粗除塵后,通過兩組列管式散熱器進(jìn)行降溫控制(出口煤氣溫度小于 200 ℃);然后由布袋除塵筒體(BDC)進(jìn)行進(jìn)一步精除塵,精除塵后凈煤氣(含塵量小于 3 mg/m3)進(jìn)入 TRT 透平機(jī)發(fā)電,或經(jīng)凈煤氣減壓閥組減壓后進(jìn)入后部高爐煤氣主管。

2 濾袋除塵原理

高爐煤氣干式除塵的核心是布袋濾料,其除塵原理是通過濾袋纖維截留、慣性碰撞和擴(kuò)散效應(yīng),還有重力自然沉降及靜電引力的作用實(shí)現(xiàn)除塵。攀鋼釩布袋除塵系統(tǒng)采用高強(qiáng)度、耐腐蝕、耐高溫復(fù)合濾料,在機(jī)織濾布表面覆以微孔薄膜制成的覆膜濾布可實(shí)現(xiàn)表面過濾。其濾袋表面過濾機(jī)理為:基于粉塵層形成有利于過濾的理論,在普通濾料表面覆上一層有微孔的薄膜,薄膜孔徑很小,靠微孔篩分作用,能把絕大部分塵粒阻留在膜的表面,完成氣固分離的過程,使粉塵只停留于表面且容易脫落,提高濾料的剝離性。

為適應(yīng)高爐爐頂煤氣溫度特點(diǎn),1 # 高爐、新 3 #高爐頂溫略偏低,干式除塵系統(tǒng)采用美塔斯覆膜機(jī)織布濾袋,持續(xù)最高耐熱溫度 200 ℃;2 #、3#、4# 高爐頂溫偏高且波動(dòng)較大,干式除塵系統(tǒng)采用耐高溫玻纖覆膜機(jī)織布濾袋,持續(xù)最高耐熱溫度 260 ℃。

3 濾袋運(yùn)行技術(shù)參數(shù)

濾袋類型:高溫機(jī)織布覆膜濾袋;

濾袋規(guī)格:BDC- 308(m)- 12000- 250- 3- 0.4;

使用介質(zhì):高爐煤氣;

入口荒煤氣粉塵含量:8~16 g/m 3 ;

出口凈煤氣含塵量:≤3 mg/m 3 ;

濾袋運(yùn)行差壓:≤3 kPa;

濾袋過濾風(fēng)速:0.8~1.0 m/min;

過濾效率:0.1 μm~0.3 μm 時(shí)過濾效率≥

99.99%,≥0.45 μm時(shí)過濾效率≥100%;

濾袋工作壓力:0.25 MPa;

濾袋工作溫度:≤220 ℃〔瞬間(≤30 min)溫度≤250 ℃〕。

4 存在的主要問題

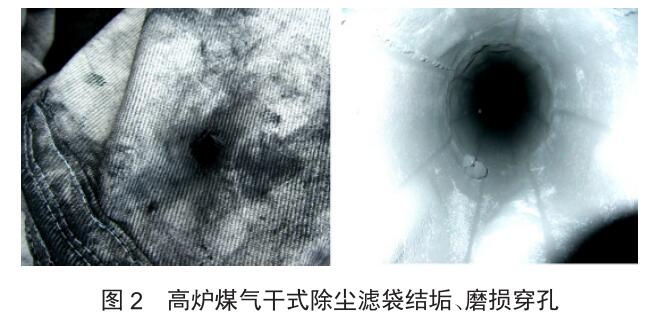

4.1 布袋運(yùn)行磨損穿孔問題

在高爐煤氣干式除塵系統(tǒng)運(yùn)行維護(hù)中發(fā)現(xiàn),干式除塵濾袋頻繁發(fā)生磨損穿孔現(xiàn)象,其濾袋穿孔部位多出現(xiàn)在第一節(jié)防癟環(huán)下部位置,布袋破口為 T字形或一字形,,破口大小約 1~15 mm。經(jīng)分析因高爐冶煉過程中因爐況波動(dòng),出現(xiàn)煤氣含水量高或煤氣溫度異常偏低時(shí),極易引起除塵系統(tǒng)濾袋內(nèi)表面瓦斯灰結(jié)垢,形成體積較大的垢塊掛在布袋內(nèi)壁上,引起入口煤氣氣流方向發(fā)生改變,引起布袋局部沖刷磨損;并且,在長(zhǎng)時(shí)間布袋過濾和加壓反吹的過程中,垢塊會(huì)直接摩擦濾袋,導(dǎo)致濾袋局部強(qiáng)度減弱,濾袋發(fā)生穿孔破損現(xiàn)象,導(dǎo)致出口高爐煤氣含塵量超標(biāo)。

4.2 布袋運(yùn)行出現(xiàn)脫落問題

高爐煤氣干式除塵筒體布袋由濾袋、袋帽、壓簧、短環(huán)鏈、曲別鉤以及卡箍組成,其中從投運(yùn)后布袋及其配件的檢查情況來看,曲別鉤的磨損嚴(yán)重,壓簧與布袋的垂直中心線在縱向上不一致影響布袋的正常運(yùn)行。現(xiàn)高爐反吹風(fēng)清灰模式為關(guān)閉過濾閥→打開反吹閥 40 s→關(guān)閉反吹閥延時(shí) 10 s→再次打開反吹閥,合計(jì)每個(gè)筒體反吹 3 次,在過濾—反吹過程中,濾袋因升壓的高爐煤氣氣流變化而形成濾袋的脹癟變化,濾袋的應(yīng)力變化通過壓簧的彈性變化來吸收,經(jīng)過布袋廠家對(duì)濾袋以及配件的檢測(cè)分析得出反吹壓力偏高,反吹時(shí)吊掛裝置振動(dòng)較大,壓簧與曲別鉤進(jìn)行摩擦造成曲別鉤磨損斷裂,引起濾袋掉落出現(xiàn)破損。

其次,因煉鐵廠高爐頂壓調(diào)節(jié)及頂壓信號(hào)時(shí)有異常出現(xiàn),運(yùn)行過程中出現(xiàn)頂壓檢測(cè)值突然大幅下降或檢測(cè)不到頂壓輸入信號(hào),TRT 機(jī)組靜葉頂壓跟蹤調(diào)節(jié)失真,易引起干式除塵系統(tǒng)超壓保護(hù)裝置動(dòng)作,干式除塵濾袋承受較大沖擊(濾袋差壓≥40kPa),導(dǎo)致濾袋下口松動(dòng)脫落,濾袋撕裂、曲別勾彎曲磨損、鏈條斷裂等問題,嚴(yán)重影響干式除塵系統(tǒng)安全穩(wěn)定運(yùn)行。

5 改進(jìn)實(shí)施

2017 年,針對(duì)高爐煤氣除塵濾袋頻繁出現(xiàn)穿孔、脫落破損問題,引起高爐煤氣含塵量超標(biāo),項(xiàng)目組主要實(shí)施了以下改進(jìn)措施:

5.1 優(yōu)化除塵濾袋反吹工藝

(1)利用高爐休風(fēng)機(jī)會(huì),對(duì) BDC 反吹清灰程序進(jìn)行優(yōu)化,反吹程序中增設(shè)“靜置時(shí)間”,和“間隔時(shí)間”,靜置時(shí)間范圍 10~100 s;間隔時(shí)間范圍 30~100 s,以適當(dāng)減少筒體自動(dòng)清灰時(shí)間,延長(zhǎng)濾袋使用壽命。

(2)反吹清灰是采取風(fēng)機(jī)升壓后離線清灰方式,利用閥門進(jìn)行調(diào)節(jié),逐室地產(chǎn)生反向氣流,因反向氣流和逆壓的作用,使濾袋變形收縮、振動(dòng)而實(shí)現(xiàn)清灰。在確保 BDC 差壓正常情況下,通過在線調(diào)整反吹風(fēng)機(jī)入口蝶閥開度,使除塵系統(tǒng)布袋反吹清灰壓力由設(shè)計(jì)值 10 kPa 逐步降至 8 kPa,以降低濾袋反吹沖擊。

(3)與布袋生產(chǎn)廠家進(jìn)行溝通,優(yōu)化布袋易損部位縫制工藝質(zhì)量,降低布袋反吹破損率。并結(jié)合每周2 次 BDC 筒體煤氣粉塵人工取樣檢測(cè),有效監(jiān)控布袋改進(jìn)后的除塵系統(tǒng)運(yùn)行質(zhì)量。

5.2 改進(jìn)濾袋吊掛裝置

(1) 在高爐煤氣除塵系統(tǒng)布袋吊掛裝置的壓簧與曲別鉤間安裝新的防扭轉(zhuǎn)限位卡,強(qiáng)制固定曲別鉤,避免發(fā)生扭轉(zhuǎn)摩擦。

(2)將布袋吊裝鏈條鉤環(huán)卡掛在掛鉤上,并將掛鉤與吊掛支架的角鋼焊成一體,避免布袋運(yùn)行擺動(dòng)時(shí)引起鏈條鉤環(huán)磨損斷裂。

(3)定期對(duì)筒體布袋進(jìn)行檢查預(yù)緊,調(diào)整布袋壓簧拉力至設(shè)計(jì)值 35 kg,防止吊掛裝置拉力不夠而出現(xiàn)布袋松弛,影響清灰效果。

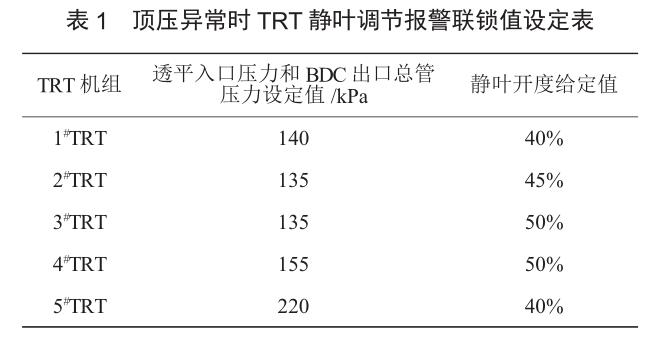

5.3 優(yōu)化 TRT 靜葉調(diào)節(jié)程序

針對(duì)高爐頂壓調(diào)節(jié)異常,除塵系統(tǒng)出現(xiàn)超壓放散,引起 BDC 差壓異常偏高問題,項(xiàng)目組對(duì) TRT 靜葉程序進(jìn)行了優(yōu)化。

增設(shè)透平入口壓力和 BDC 出口總管壓力(兩點(diǎn))與 TRT 靜葉聯(lián)鎖調(diào)節(jié)程序:當(dāng)透平入口壓力和BDC 出口總管壓力兩點(diǎn)同時(shí)高于設(shè)定值時(shí),發(fā)出聲光報(bào)警,且靜葉調(diào)節(jié)退出自動(dòng)模式,轉(zhuǎn)為手動(dòng)模式,同時(shí)靜葉開度自動(dòng)調(diào)整到給定值。5 臺(tái) TRT機(jī)組具體設(shè)定值如表 1。

6 實(shí)施效果

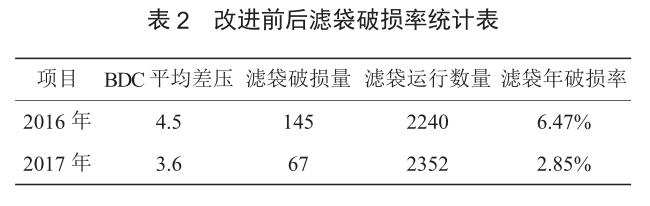

6.1 煤氣除塵系統(tǒng)運(yùn)行效果

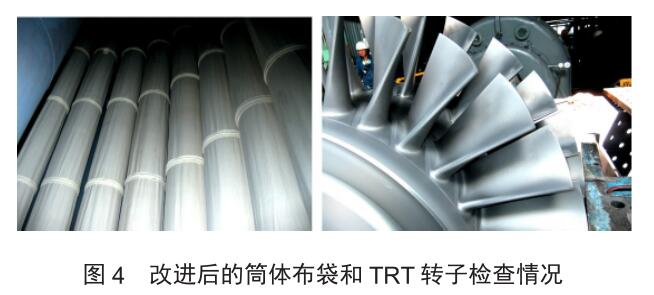

項(xiàng)目實(shí)施后,高爐煤氣干式除塵系統(tǒng)運(yùn)行穩(wěn)定、環(huán)保,BDC 平均差壓降低了 0.9 kPa,濾袋年破損率降低 3.62%,高爐煤氣含塵量受控,透平機(jī)葉片無明顯磨損,系統(tǒng)故障率較低。

6.2 經(jīng)濟(jì)效益計(jì)算

6.2.1 濾袋成本效益

濾袋單價(jià):0.5 萬元 / 條

濾袋破損更換降低費(fèi)用=(改進(jìn)前濾袋破損量-改進(jìn)后濾袋破損量)×濾袋單價(jià)=39 萬元

6.2.2 TRT發(fā)電增效

2016 噸鐵 TRT 發(fā)電量 38.68 kW·h/t,2017 年1~11 月 6 噸鐵 TRT發(fā)電量 39.62 kW·h/t。

本項(xiàng)目貢獻(xiàn)系數(shù) 0.3,年鐵產(chǎn)量 595 萬 t,電價(jià)0.342 元 /kW·h(不含稅)計(jì)算:

TRT 發(fā)電效益:(39.62- 38.68)×595×0.3×0.342=57.4 萬元

因此,本項(xiàng)目年增加經(jīng)濟(jì)效益 96.4 萬元。

7 結(jié)語

通過降低高爐干式除塵濾袋破損率率,不僅提升了高爐煤氣干式除塵系統(tǒng)運(yùn)行穩(wěn)定性和保產(chǎn)能力,降低了系統(tǒng)運(yùn)行維護(hù)勞動(dòng)強(qiáng)度,并且確保了高爐冶煉順行,減少了高爐荒煤氣放散,為改善生產(chǎn)環(huán)境做出了積極貢獻(xiàn)。