呂 元,呂 復,呂宜德

(武漢奧杰科技股份有限公司,湖北 武漢 430223 )

摘 要:介紹了陶瓷廠噴霧干燥塔供熱系統燃燒潔凈煙煤粉或無煙煤粉燃燒技術,包括煤粉脫硝( SNCR )燃燒技術,空氣分級燃燒技術,煙氣再循環燃燒技術,以及如何正確地選擇相應的爐型與低氮,低氧雙旋流煤粉燃燒器及高溫煙氣粉塵旋風分離器。

關鍵詞:潔凈煤粉熱風爐爐型;空氣分級燃燒技術;高溫粉塵分離器;濕法除渣系統

在我國陶瓷行業中, 主要分為建筑與衛生陶瓷(包括電瓷、藝術陶瓷等)兩大類。 其陶瓷生料的制備,多半采用濕法噴漿式陶瓷噴霧干燥塔。

2008 年以前, 我國陶瓷噴霧干燥塔的供熱系統,基本上采用燃煤方式,隨著時間的進程,已有相當部分的工廠改燒天然氣或發生爐煤氣供熱。 由于目前的國情,不可能全部改燒天然氣。 因此,我們提出:潔凈煤燃燒技術,無論是煙煤還是無煙煤都應當使用低硫低灰型潔凈煤燃燒技術并加以推廣。

陶瓷行業中噴霧干燥塔(即陶瓷生料制備系統)在整個陶瓷廠中是耗能最大的工段。 把這一工段的能耗降下來,對陶瓷廠的競爭力是很有幫助的。眾所周知,對于陶瓷廠噴霧干燥塔的供熱系統,燃氣(天然氣)、 發生爐煤氣和柴油供熱系統的熱風爐最簡單,但運行成本也是最高的。而對于低硫型潔凈煤粉燃燒,投資最大,但運行成本最低。在陶瓷工業園區,建立低硫型潔凈煙煤粉或無煙煤粉制備中心, 直接買進這種煤粉,其運行成本約為天然氣的 1/5 。

因此, 燃燒什么樣的煤種必須設計什么樣的爐型。據查潔凈的低硫低灰無煙煤燃燒技術的爐型,在我國陶瓷行業應屬空白。

1 潔凈煤粉燃燒技術的前提條件

1.1 煙煤或褐煤的工業分析及技術要求

發熱值 ≥22 990~25 080 kJ/kg

揮發分 ≥25%~35%

水分 <10% (褐煤需脫去外水達到 12% 以下)

灰分 <6%

固定碳 >50%

灰溶點( T3 ) >1 250 ℃

S<0.5%~0.3%

煤粉細度 >150~200 目

重金屬含量 Fe 、 Al 、 Cr 、 Pb 、 Ag 、 Hg 等重金 屬 <

0.3% ,處于微量水平,且煤中無其他雜質

1.2 無煙煤的工業分析及技術要求

發熱值 ≥22 990~29 260 kJ/kg

揮發分 <9%~2.5%

灰分 <8%

固定碳 >50%~80%

灰溶點( T3 ) >1 300 ℃

S<0.5%~0.3%

煤粉細度 >150~200 目

重金屬含量 Fe 、 Al 、 Cr 、 Pb 、 Ag 、 Hg 等重金 屬 <

0.3% ,處于微量水平,且煤中無其他雜質。

2 潔凈煤粉燃燒技術爐型

2.1 煙煤燃燒爐型 [1]

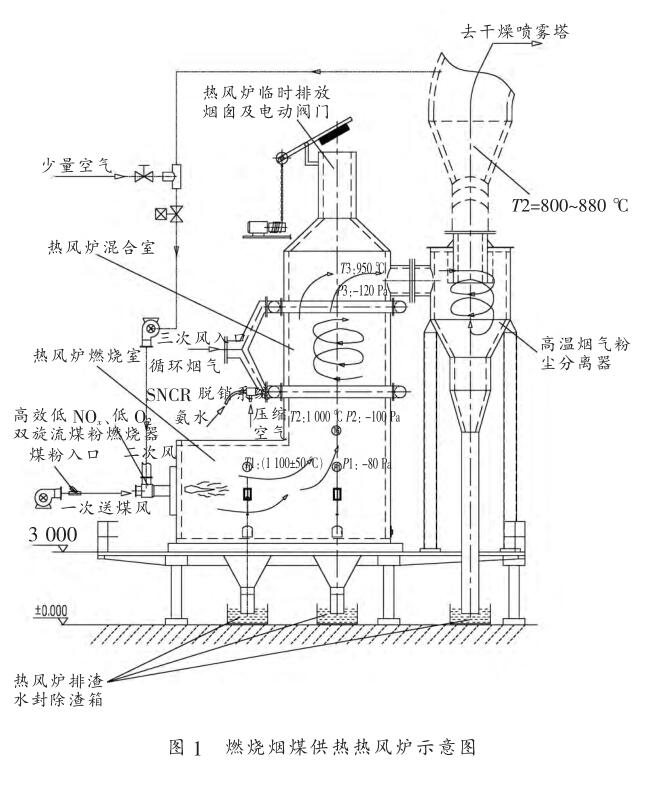

本立式燃煤粉熱風爐煤粉從底部噴燃。 由底部煤粉燃燒室加立式熱風爐混合室以及中上部的腰風(即雙層旋風噴口)系統組成。 其與立式熱風混合室出口的新型高效高溫煙氣粉塵旋風分離器及出渣系統,組成整體煤粉燃燒工藝生產線(見圖 1 )。

從圖中可以看出,除了爐門,調風門,觀察孔及溫度與壓力的測試點等工業爐常規設計之外, 亮點是創新型的低氮、低氧雙旋流煤粉燃燒器 [2] 。 本煤粉燃燒器由一次濃態送煤粉風機組成。 二次風機按比例配入循環煙氣( O 2 含量 6% 以下與少量逃逸掉 NH 3分子煙氣流組成)及部分新鮮空氣所組成。

這兩股風在燃燒器內經激烈相互同向旋流后噴出。 經燃燒器出口穩焰罩,在燃燒器的出口處形成負壓區。 爐內未燃燒的碳粒子,反復循環地進入負壓區,重新得到低溫燃燒。 產生還原反應,生成大量的可燃氣體。 其反應式: ![]() 由于含氧量較低, 氧與氮形成不完全反應

由于含氧量較低, 氧與氮形成不完全反應![]() ,產生較低高溫型 NO 含量。因此也是目前國家提倡的低 NO x、低O 2 燃燒技術。我公司生產的這種煤粉燃燒器早已廣泛應用在各行業的工業爐上。

,產生較低高溫型 NO 含量。因此也是目前國家提倡的低 NO x、低O 2 燃燒技術。我公司生產的這種煤粉燃燒器早已廣泛應用在各行業的工業爐上。

2.1.1 多級配風技術

由于煤粉燃燒技術要求的就是:風、煤氣流的配合比例和煤粉燃燒的有效空間。 當夾帶著大量的可燃氣體(CO 、H 2)高溫煙氣流進入爐膛混合室時,即與雙層旋風口噴出的旋轉新鮮空氣的三次風。 并要求一定旋轉力度的三次風與燃燒室的燃煤煙氣均混,并把握一定的混合比例產生氧化放熱反應。其反應式為:![]()

實踐證明:常溫新鮮空氣三次風的供應量越多,爐膛溫度越高,反應越激烈。這種放熱反應是在瞬間完成的! 其煤粉燃燼率連續得以提高至 99.5% 以上。由于高溫煙氣在旋轉的離心力作用下, 煙氣中的粉塵(即煤中的灰分)完全處于一種半溶融的狀態,并被拋向爐體內側的耐火磚表面上。 從而延長耐火磚的使用壽命。煙氣中半熔融狀態下的粉塵,在激烈的相互碰撞下以及旋風離心力沖刷作用下,滾“雪球”狀紛紛從爐體內壁滾落下來, 進入出渣口, 排出爐外。在立式混合室內形成煤燃燒第二動力場。這里強調的是三次風的風量與氣流速度是非常重要的,否則就會造成爐體內“結焦”的安全事故。

2.1.2 應用選擇性非催化劑還原脫硝技術( SNCR) [3]

如圖 2 煙煤燃燒三次旋轉風示意圖所示, 這里強調的是:在爐內噴氨脫硝技術,必須注意如下三個方面。

( 1 )還原反應的窗口溫度

必須尋找正確的噴氨溫度反應窗口。 其還原反應式如下:

實踐證明:在此混合室中下部的溫度區間,正好是在脫硝反應溫度范圍內。

( 2 )還原反應的煙氣混合度

從圖 2 可以看出: 為了氨水或尿素中的氨分子與煙氣中NO、NO2達到充分混合, 二層旋風噴氣口的下層噴入氨水或尿素。在雙層旋轉煙氣流的作用下,按比例噴入充分霧化氨水或尿素。并在壓縮空氣強力霧化與煙氣流同向旋轉中,得到充分混合。使NH3與NOx分子得到充分還原反應,從而達到最佳的脫硝效果。

( 3 )脫硝反應的停留時間

實踐證明:只有煙氣與霧化氨水同向旋轉,煙氣流才能達到最佳停留時間。 比直線噴入氨水或尿素效果強多了。 因此我們充分應用了脫硝反應的必備條件, 加之又充分應用了低溫還原與高溫氧化的低NO x燃燒技術,使得煤在燃燒過程中得到了最大脫硝反應率!從而滿足了國家環保指標,響應國家煤燃燒的綠色低碳行動。

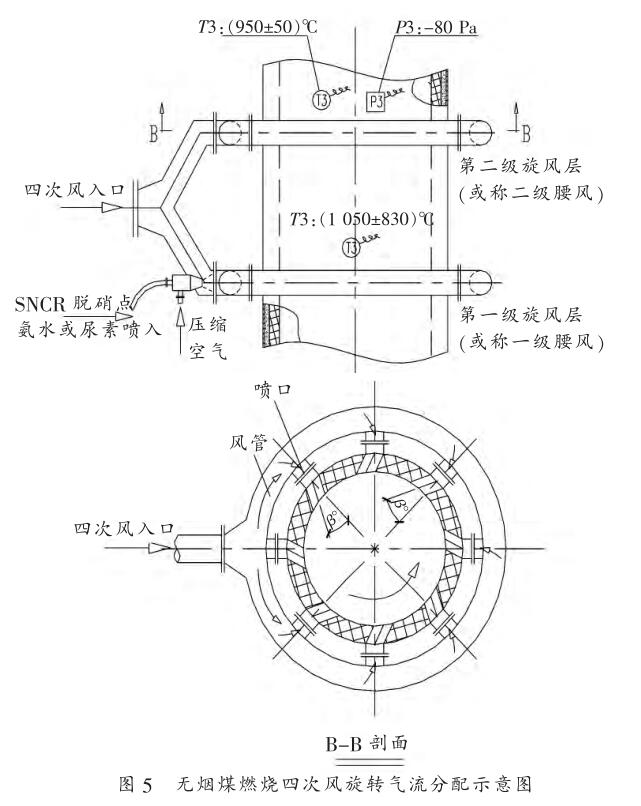

2.2 無煙煤燃燒爐型

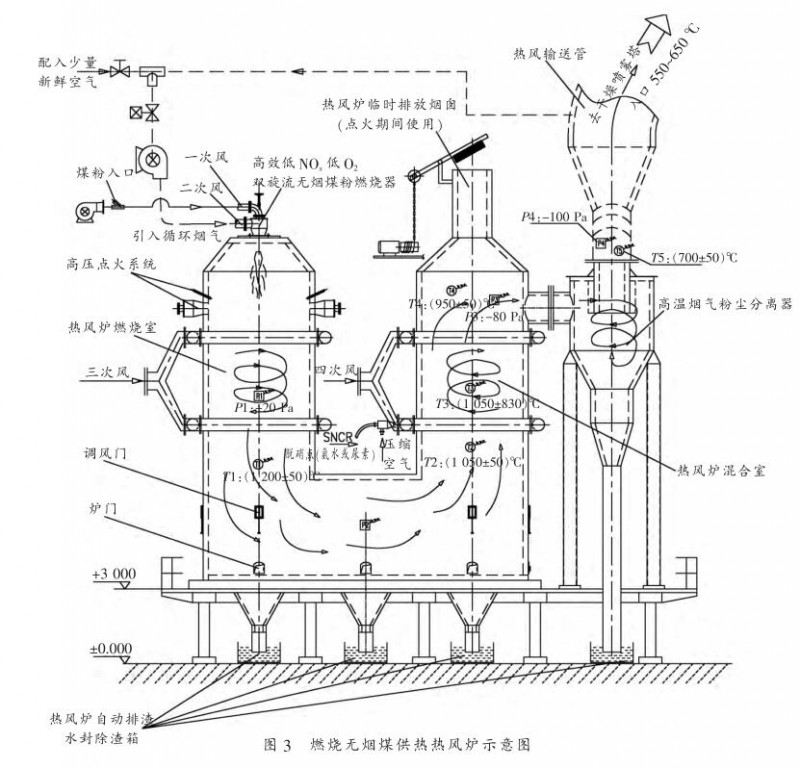

無煙煤粉揮發分 <2%~9% , 環境著火溫度 ≥700 ℃ 。 其燃燒特征:難于著火,很難做到燃燒完全,同時還有“后燃”現象。 由于煤粉在爐內停留燃燒時間不夠, 而造成火焰尾部煙氣含有大量未能燃燼的碳黑粒子。 這種碳黑煙氣是絕對不能進入陶瓷生料的制備系統(即噴霧干燥塔)。根據無煙煤燃燒特性,我們設計了這種爐頂頂噴無煙煤粉燃燒技術爐型(見圖 3 )。

2.2.1 低 NO x、低O 2 雙旋流無煙煤粉燃燒器 [4]

其基本工作原理:仍是由一次風與二次風組成,其中一次風由專用風機進行濃淡煤粉輸送。 二次風由二次風機的強烈旋轉循環煙氣(含氧 6% )與部分新鮮空氣均混輸送。 在燃燒器頭部的穩煙罩內產生同向激烈旋轉反應場,并形成低溫還原反應。采用內混(風、煤)與外混(風、煤)相結合方式,在燃燒器出口形成較大的負壓區。因此,黑火頭相對于煙煤燃燒要稍長些。

由于低溫還原反應從燃燒器出來會產生大量的CO、H 2等可燃氣體,出口形成低溫火焰,并生成較大負壓區。使未燃燼的碳粒子重新吸入負壓區,如此不斷循環下來,以達煤粉初步燃盡的目的。 同時,由于這種低溫、低氧的燃燒效果,極大地減少高溫型NO的產生,從而達到一定的脫硝效果。

2.2.2 多級配風技術

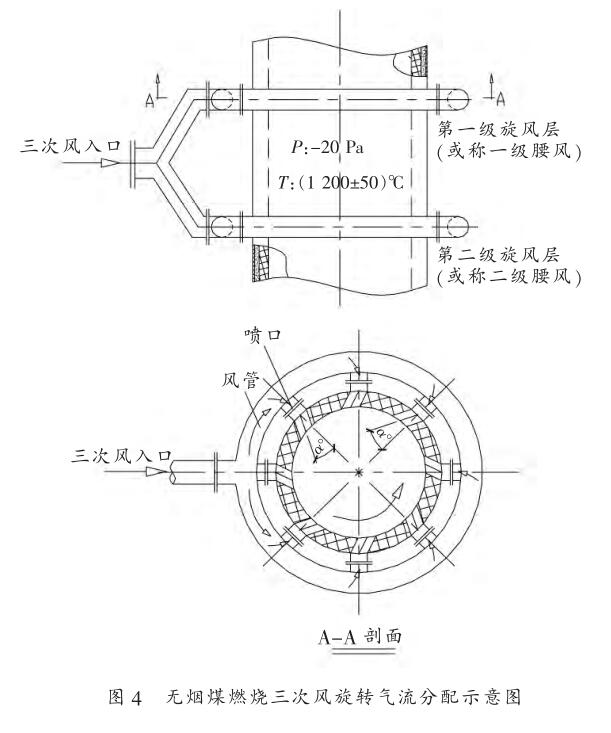

當這種煙氣進入煤粉燃燒室中部時,我們設置了雙層旋轉風的三次風結構。由專用的三次風機按比例以新鮮空氣噴入。并與再循環低氧煙氣產生激烈的同向旋轉氣流,即可產生煙氣氧化放熱反應,滿足后續的燃燒要求。 但其前提是必須將無煙煤磨得很細,我們采用的是從德國引進的立磨或風扇式煤磨。其煤粉細度達到 150~200 目(即煤粉細度 0.08 mm 占比達90% 以上),基本滿足無煙煤的燃燒要求。

由于無煙煤第一級采用了稍弱雙旋風噴口的三次風, 其無煙煤燃燒的煙氣流在軸向與水平旋轉同向交叉的運動軌跡, 使煤粉煙氣流極大地延長了燃燒時間。從而初步滿足了無煙煤燃燒特征。此時第一級爐膛的煤粉燃燒溫度已達到1250 ℃ ,煤燃燒煙氣中的灰分已達到半熔融狀態, 煤粉燃燼率已達到90% 以上。

如圖 4 無煙煤燃燒三次風旋轉氣流分配示意圖所示,當這種煤粉燃燒煙氣,由立式燃燒室,經燃燒過渡段,在后續引風機的作用下,進入第二級立式煙氣混合室。我們又設置了二層煙氣旋轉噴入口,由專用四次風機單獨供入新鮮空氣。 并在第一級旋風層內設置了 SNCR(即選擇性非催化劑還原脫硝技術)。此時的溫度窗口,煙氣與NH3混合時間與混合充分度基本滿足了脫硝要求。與前述一樣,在此的脫硝率與氧化還原的燃燒以及煙氣再循環燃燒的脫硝技術,使爐內總的脫銷率可以達到 85% 以上。

如圖 5 無煙煤燃燒四次風旋轉氣流分配示意圖所示, 通過在爐內脫硝完成后的煙氣溫度仍有 950℃ 。 高溫煙氣進入下一級的高效高溫煙氣粉塵旋風分離器。

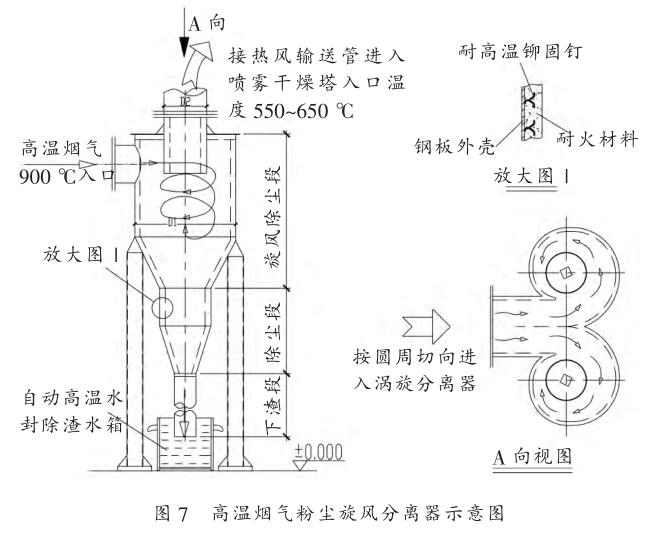

3 高效高溫煙氣粉塵旋風分離器

該設備對于無煙煤與煙煤以及其它煤種燃燒所產生的煙氣粉塵分離均能適用。 其作用有兩個:

( 1 )煤粉燃燒煙氣在高溫( 850~950 ℃ )的環境下,分離煙氣中的細小粉塵,讓其從熱風爐出口的高溫煙氣變成相對純凈的高溫煙氣流進入陶瓷噴霧干燥塔內。在旋風離心力的作用下,分離出的粉塵進入水封式除渣箱(排出爐外)。因此,高溫煙氣旋風分離器不能按照普通的旋風除塵器的工作原理去設計或者照搬。

( 2 )高溫旋風分離器機體內仍處在高溫環境下( 850~950 ℃ ),此時的煙氣粉塵處在半熔融狀態。 從爐內逃逸出來未燃盡的碳粒子可以在機體內得到進一步燃盡,形成第三個離心旋風溫度動力場。在煙氣中的粉塵相互激烈碰撞的結果下,像滾“雪球”一樣,逐步形成較大的顆粒。可順著機體內壁滾落下來,進入水封式除塵箱。由于使用的潔凈煤粉,其灰分均在10% 以下,其排渣量極少。 正常生產 10 天內可除渣一次,根本不構成人工強度。同時由于是無爐渣閥門的自動排渣,使車間保持了非常干凈的生產環境(見圖 6、圖7 )。

因此, 高效高溫煙氣粉塵旋風分離器的設計要求有如下兩點:

( 1 )從立式混合室流入的高溫煙氣,以渦流的方式切向進入高溫煙氣旋風分離器。 其分離器外圓的幾何中心是以四點圓心的半徑相切而得到的弧線所組成的[5] 。 這樣可使煙氣流動阻力進一步減少,煙氣旋轉力度進一步加強。 排氣中心筒的插入深度不能過深或過淺。 如果過深,由于長期運行中,其排氣中心筒耐火材料會脫落,從而造成安全事故。 因此,一般插入深度控制在煙氣入口高度的 80% 左右, 這樣粉塵分離效果最好。據工業試驗得出:渦旋煙氣流的中心與旋風筒的幾何中心正好重合[6] 。大量的高溫煙氣粉塵在旋風離心力的作用下, 幾乎 95% 以上的半熔融細微粉塵被拋向旋風筒的內壁。 像滾“雪球”式滾落于爐外水封式水箱,可不停爐人工定期清渣。

( 2 )實際上從熱風爐過來的煙氣量都較大。 我們采用的雙筒式布置,從圖 7 可看出,整個筒體分為旋風除塵段,除塵段和下渣段。 除塵段是垂直下去,特別方便除渣。 而不至于在半熔融狀態下的粉塵粘壁下不來,從而造成高溫分離器下渣困難,導致分離效率下降。由于分離器的機體內處于高溫環境下,整體設計時, 還要考慮鋼板的內側與中心排氣筒耐火保溫材料,漏風系統等必備的設計要求。

4 出渣系統

由于采用了小于 10% 灰分的潔凈煤粉, 煤粉熱風爐出渣量極少。如設計了干排渣系統,每次排渣會造成車間的環境污染。 本設計采用了水封式的除渣水箱, 既減少了排渣閥門又減少了爐內的漏風現象產生。由于排渣無閥門,基本上可以達到全自動排渣的效果。 實驗證明,一般 10 d 左右,可不停爐人工清渣一次,使車間始終保持一種非常干凈的生產環境。

5 結語

( 1 )陶瓷噴霧干燥塔配套的熱風爐供熱系統中。在我國,除了一部分已改為天然氣供熱熱風爐,仍然有相當部分的熱風爐是燃煤熱風爐。 而這部分燃煤熱風爐生產方式十分落后。 其主要表現在 : 人工勞動強度極大、浪費嚴重、能耗極高、環境污染重。 其中,最主要的是用煤與爐型的問題, 我們主張首先采用低硫低灰型潔凈煤粉熱風爐工業生產線。 可降低煤耗 30% 以上,煤粉燃盡率可達 99% 以上,全自動化無人值守型現代化生產線。同時還可以做到“一拖二”,即一臺熱風爐帶動兩臺陶瓷廠噴霧干燥塔供熱,這將極大地節省投資費用。在國內外,也首創了供熱系統的先例。

( 2 )對于陶瓷工業園,有條件的可建立潔凈煤粉集中粉磨供應站。采用煤粉泵車的形式,可分別送至各陶瓷廠。以減少陶瓷廠區內建立的燃煤堆場,可減少陶瓷廠區的環境污染。

( 3 )在煤的燃燒供熱系統解決后,陶瓷廠噴霧干燥塔塔后應采用超潔凈排放的半干法脫硫型防水式布袋除塵器[7] ,以及文氏管雙級半干法水霧脫硫塔[8]。環保指標應該可以達到:粉塵排放≤10 mmg/m 3、SO x排放≤100 mmg/m 3、NO x排放≤200 mmg/m3,已達到國內先進的環保指標。使我國的陶瓷傳統工業,在響應國家“三去,一補”的節能降耗工業進程之中,達到或接近天然氣的先進環保排放水平。

( 4 )本供熱系統的配置,如:低NO x低 O 2雙旋流煤粉燃燒器,立式煤粉熱風爐,高效高溫煙氣粉塵旋風分離器及出渣系統等。 也可以用于潔凈煤粉工業鍋爐行業, 以及需要工業物料干燥供熱系統以及其它行業的標準配置。