林國太

(福建三鋼閩光股份有限公司煉鐵廠,福建 三明 365000 )

摘 要: 三鋼實施低成本戰略,高爐在降低燃料消耗的同時降低原料成本。 根據近幾年爐料結構分析,找出爐料結構調整的潛力,通過調整措施和效果分析,為今后爐料結構調整提供借鑒意義。

關鍵詞: 高爐;爐料;分析;調整

前 言

三鋼共有六座高爐,三座 420 m3 ,兩座1050 m3 ,一座 1800 m3 ,總容積為 5160m3 。隨著鋼鐵行業進入嚴重過剩階段,占鋼材總成本75%左右的煉鐵成本壓力進一步加大,三鋼以降低煉鐵成本為中心開展各項工作。在攻關降低燃料比的同時,努力通過爐料結構調整,進一步降低原料成本。

1 三鋼爐料結構分析

1.1 近幾年爐料結構變化

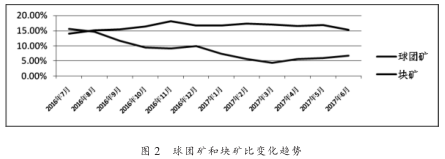

2014 年和 2015 年燒結礦比為 78.92%和78.57%,2016 年 1-3 月因一座高爐停產燒結礦比較高,最高達 81.71%,2016 年 4 月份起六座爐生產燒結礦比下降,表 1 為 2014 年至2016 年6 月三鋼高爐爐料結構數據。

1.2 原料成本變化

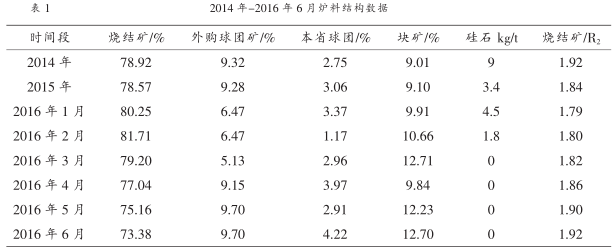

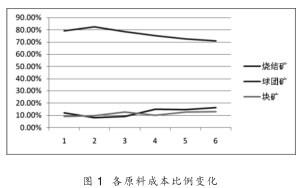

2016 年 1~6 月三鋼高爐各原料成本占比變化趨勢見圖 1,燒結礦成本比例從 2 月份最高的82.35%下降至 6 月份 70.85%,球團礦成本比例由 8.08%上升至最高 16.19%,塊礦成本比例從9%上升至最高 12.97%。

1.3 爐料結構分析

三鋼高爐爐料結構以燒結礦、本省球團礦、外購球團礦和進口塊礦組成,最大化使用燒結礦以不配硅石為原則調整燒結礦 SiO2 含量和燒結礦堿度,本省球團礦供應多少全部用完。三種爐料中球團礦價格最高,在不考慮有害元素影響,從性價比對比看,燒結礦優于塊礦,塊礦優于球團礦,因此爐料結構調整以提高燒結礦和塊礦比例,降低球團礦比例。

①從 2016 年 1-6 月燒結產量分析,燒結礦產量下降,燒結礦返礦中大于 5mm 粒級比例上升,提高燒結比一方面有賴于燒結礦產量上升,另一方面從降低返礦比例著手。

②提高塊礦比,從先進高爐塊礦比情況看,大部分在 15-18%,但三鋼受原有設計能力、場地等因素影響,原料車間現有的南北兩套塊礦過篩系統已經制約塊礦比的提高,篩好的凈塊礦庫存量遠遠無法滿足高爐的生產需要。

③使用塊礦的負面影響,燒結礦和球團礦與塊礦對高爐消耗有所影響,塊礦的冶金性能差影響高爐氣流分布和爐況順行,致使高爐產量和消耗發生變化。

2 爐料調整措施

2.1 合理經濟利用燒結礦

煉鐵生產實踐經驗表明,精料技術水平對高爐生產的影響因素在 70%左右,燒結礦多用含雜質較多的礦粉,尤其是含鉛鋅有害元素,對高爐生產帶來不利,影響高爐操作爐型,不利于產量和消耗的改善。為維護 6# 爐操作爐型和減少爐體上漲,南區高爐不配用國內礦粉。

2.1.1 合理調整燒結礦堿度

三鋼自 2012 年 8 月起將燒結礦堿度長期維持的 1.70 提高至 1.80 以上。燒結礦堿度提高后燒結礦轉鼓指數和篩分指數明顯改善,爐料透氣性良好,爐料平均粒度小,爐料中 FeO 含量低,改善礦石還原性。在燒結礦產量發生變化時通過調整燒結礦堿度確保供料平衡,燒結礦供應緊張時提高燒結礦堿度,燒結礦質量相對提高,為高爐多使用塊礦穩定操作提供重要條件。

2.1.2 入爐粉末有效控制

為降低高爐原燃料入爐粉率,對焦炭和燒結礦進行槽下篩分管理。控制焦炭和燒結礦料流在45-60kg/s 范圍內,進行數字化考核管理。要求高爐卷揚工對焦炭槽下振動篩每班進行兩次清篩工作,工長檢查簽字,減少焦粉入爐;檢查燒結礦倉的振打器是否工作正常,發現振打器故障及時檢修。燒結礦、焦炭入爐粉末得到控制,防止高爐局部產生管道氣流,保持良好的料柱透氣性,爐況相對穩定,為高爐強化冶煉創造條件。

2.1.3 合理利用燒結礦

受 3# 爐復產開爐后高爐燒結礦用量增多,燒結礦產量無法滿足高爐生產需要,燒結比持續下降,為此煉鐵廠調整燒結礦和球團礦篩孔,從2016 年 6 月份起 4#、5#、6# 高爐槽下燒結篩板下層棒條間隙改為 4mm,2016 年 7 月份起原料篩分樓球團篩篩板、6# 高爐槽下球團篩板、原料1# 皮帶振動篩篩板棒條間隙改為 3.5mm,2016年 8 月 4#、5# 爐高爐槽下各增加一套上層4mm,下層 2.5mm 的棒條篩板,用于返礦過篩,7#、8# 爐各騰出一個倉使用返礦入爐。

2.2 提高塊礦過篩處理能力

2.2.1 新建一套塊礦過篩系統

在煉鐵南區燒結一次堆場充分利用兄弟單位的翻車機、堆取料機等先進設備資源而建的過篩系統,該系統由九條皮帶機及通廊轉運站、兩臺卸料小車,兩臺給料機、三臺振動篩、兩個接料漏斗組成。該系統采用料位計量儀、變頻技術等多種先進手段,可實現遠程多點監控操作,不僅使該系統能同時分類處理大小塊礦,同步篩出粉料。

2.2.2 降低塊礦粉率

加強篩分設備點檢維修和篩分管理工作,落實檢查、考核工作,減少塊礦粉末入爐改善料柱透氣性。新過篩系統的篩板振動而篩框不振,大大地提高了篩分效果又減少了設備機械磨損,既節能又高效,成功破解制約塊礦卸貨和篩分能力的瓶頸。加強塊礦過篩系統管理,達產后最大每小時 800 噸的超強處理能力,實際塊礦過篩流量按 400t/h 控制,塊礦篩分效果好,塊礦小于 5mm粉率由進場的 10%~15%降至 2%以內。

2.3 高爐優化操作調整

2.3.1 上部裝制適度調整

在高爐入爐塊礦量大幅增加情況下,為保證爐況穩定順行,每車塊礦安排在礦種的中間車次上,高爐采用既照顧邊緣又兼顧中心的兩道氣流裝料制度。由于焦炭平臺是保持煤氣流穩定的根本,焦炭多環布料平臺 420m3 小高爐用至 4 至 5環,1050m3 和 1800m3 大高爐用至 5 環,為了保持煤氣流穩定,在日常調節中,一般采用固定焦角和焦炭的圈數,以改變礦角和礦石的圈數及礦批的調整方式,并且通過調整節流閥 γ 角開度,使每個環位上布料圈數基本保持穩定,在下部風口加長情況下取消中心加焦。為提高高爐煤氣利用率,適度加重邊緣,小高爐 α 礦控制在 3-4環,礦帶在 4~6°左右,大高爐 α 礦用 4~5 環,礦帶在 10~12°。

2.3.2 中部爐型跟蹤調控

加強操作爐型監控,爐缸、爐身熱電偶溫度每小時記錄一次,爐身下部各層冷卻壁的熱流強度每周一次,高爐爐長、管工每天至少兩次對爐身的冷卻水進行監測,適當調整水量,選擇合適的熱流強度,通過數據對比分析高爐煤氣流分布和高爐操作爐型情況,有針對性進行上部裝料制度和下部送風制度調整,及時調整,保持最好的操作爐型,為提高塊礦降低球團礦入爐創造條件。

2.3.3 下部操作跟蹤調整

通過一系列考核促使高爐工長對爐溫和渣堿度合理控制和確保爐缸渣鐵出凈。在線跟蹤分析煤氣流分布,利用高爐計劃休風機會更換變形上翹的中小套,并穩定控制初始煤氣流,吹透中心,根據煤氣流分布情況和爐底、爐缸溫度變化調整風口長度和風口直徑,420m3 高爐風口長度加長 30mm~40mm,風口面積縮小至 0.11mm~0.115m2 ,1050m3 高 爐 風 口 長 度 加 長 20mm ~40mm,4#、5# 高爐風口面積縮小至 0.176m 2 -0.197m2 ,1800m3 高爐風口長度加長 20mm,風口面積縮小至 0.267m2 ,通過調整,高爐煤氣流分布更趨合理,保證一定的風速和鼓風動能,爐墻渣皮相對穩定,有利于保護冷卻壁,爐缸溫度穩定。

3 爐料調整應用效果

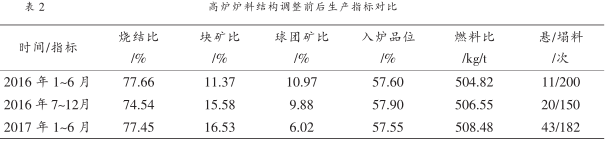

在入爐品位和焦炭質量相當的情況下,不斷摸索提高塊礦比,高爐在保順行的基礎上取得較好的生產技術經濟指標,表 2 為高爐爐料結構調整前后生產指標,2016 年 7 月至 12 月燒結礦比下降,塊礦比提高,球團礦比仍下降 1.09%;2017年 1 至 6 月燒結比回升至 77.45%,塊礦比繼續提高至 16.53%,球團礦下降至 6.02%。

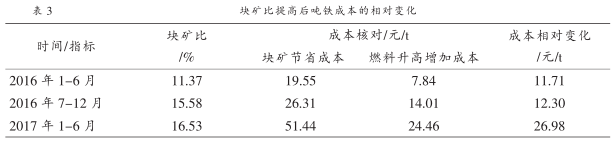

通過爐料結結構調整,塊礦比大幅提高,入爐球團礦比下降,爐況穩定性有所下降,懸料和塌料次數有所增加,因塊礦價格比球團礦低100-200 元,但塊礦比提高后燃料比相應提高,有關塊礦比提高對成本的影響見表 3,可看出塊礦比提高后燃料成本有所提高,但用塊礦仍相對節省成本。

4 結語

①使用燒結礦返礦和提高塊礦比緩解燒結礦緊張,替代球團礦入爐,降低爐料成本。

②通過合理利用燒結礦、提高塊礦處理能力和優化高爐操作調整,工長精心操作,確保煤氣流合理分布,提高高爐適應能力,穩定爐況,達到降低消耗,彌補提高塊礦比帶來的弊端。

③塊礦入爐比提高,降低球團礦用量,由于塊礦和球團礦差價節省成本,但燃料消耗提高,煉鐵綜合成本是否下降要看塊礦和球團礦差價和燃料綜合價格情況。