蔣 輝

(長飛光纖光纜股份有限公司,湖北 武漢 430073)

摘 要 :高爐主皮帶是高爐系統的關鍵設備,主皮帶上料流跟蹤控制直接影響到高爐的生產節奏,由于主皮帶上料流檢測器故障率很高,常造成高爐減風降壓。文章介紹了一種高爐主皮帶料流跟蹤控制技術,可避免因料流檢測器故障產生的高爐減風降壓。

關鍵詞 :高爐;主皮帶;料流跟蹤;控制程序

1 高爐主皮帶料流檢測現狀

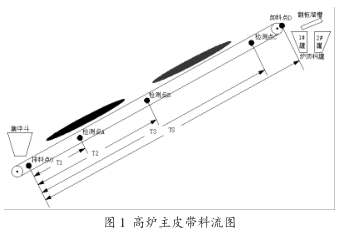

在高爐煉鐵工藝中,上料主皮帶是連接高爐爐頂與原料槽下的核心設備,礦石和焦炭通過主皮帶運送到爐頂料罐。高爐上料主皮帶速度 V=2.5m/s。主皮帶上設置 A、B、C三個料流檢測點(如圖 1)。A 點為料頭與料尾間距檢測點,當該批料尾到達 A 點時,才允許下一批料往主皮帶卸料,以保證在該段時間內爐頂裝料罐上密封閥、翻板溜槽按指令完成動作;B 點為爐頂設備動作指令點,即當料到達 B 點發出爐頂裝料罐相關設備動作的指令,以作好裝料的準備;C點檢測爐頂設備動作是否完成,即料到達 C 點時,裝料罐上密封閥及翻板溜槽必須動作到位,否則主皮帶自動停車,以避免爐頂未做好收料準備導致設備事故的發生。

原料流檢測點 A、B、C 點由料流檢測器進行檢測,但料流無法跟蹤,并且,槽下主皮帶區域,環境惡劣,灰塵、鐵粉長期彌漫,很容易造成電氣設備接地短路。料流檢測器在使用過程中存在以下幾個問題:首先,對環境要求比較高,灰塵、鐵粉有時會使料流檢測器誤動作,認為有料通過,發出錯誤的信號;其次,由于環境惡劣,料流檢測器的損壞頻率比較高,一旦損壞,將造成主皮帶停止運行;再者,料流檢測器價格比較高,一旦料流檢測器損壞,聯系備品時間比較長;最后,一旦出現故障,一般都會造成主皮帶停機,如果不能及時快速處理的話,就會造成高爐減風降壓。

2 高爐主皮帶料流跟蹤方案

鑒于現場惡劣環境常造成料流檢測器損壞且主皮帶上料流無法跟蹤的情況,開發了一種高爐主皮帶料流跟蹤技術,使用 PLC 控制程序計算料頭及料尾在主皮帶上具體位置,跟蹤料流,并設定檢測點 A、B、C 軟點,料流檢測器 A、B、C 硬點只對 PLC 程序中 A、B、C 軟點起到修正和報警作用,不參與控制,故即使受外界環境因素影響造成損壞,也不影響高爐上料,達到實時檢測、跟蹤料流的目的。

該新方法是在當料從槽下集中斗排出時通過 PLC 程序計算料頭及料尾在主皮帶上運行數據(秒),在程序中對料流進行模擬,利用料頭及料尾在主皮帶上運行數據在高爐人機界面上進行顯示,并通過計算裝料罐上密封閥開閥時間、翻板溜槽動作時間、裝料罐相關設備動作最長時間及料從排料點到達卸料點時間,模擬出檢測點 A、B、C 位置,描述如下:

(1)料流在主皮帶上的運行情況以時間數據(秒)來標定,并通過槽下集中斗閘門和三個料流檢測點的動作來檢測和修正,料流跟蹤技術最多可以跟蹤主皮帶上的三個料(主皮帶上一般不會超過三個料),在 PLC 程序中建立 3 個料流跟蹤數據存儲單元,對主皮帶上每個料的數據進行記錄并進行運算。

(2)使用 PLC 程序中 A、B、C 軟點參與控制,硬點用于料流檢測修正和報警。

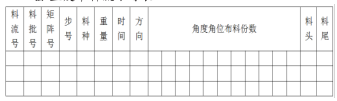

(3)料流數據定義:批號、矩陣號、步號、料種、重量、時間、方向、角度角位布料份數、料頭、料尾。通過料頭時間、料尾時間、主皮帶帶料時間又可引伸出料流長度、料頭剩余時間、料尾剩余時間,此外,裝料準備時間、料流間隔時間也是很重要的控制參數,在爐頂裝料時,槽下 PLC 將以上數據發送爐頂 PLC。

(4)當料罐要料時,爐頂向槽下發要料信號,如果槽下按矩陣所備的料已到集中斗,并且前一個料的料尾離開檢測點 A,確保料流間隔時間內爐頂裝料罐上密封閥及翻板溜槽動作到位可以做好裝料準備,槽下就可以開工作集中斗閘門向主皮帶排料,直到集中斗排空,延時關閘門。

(5)當料頭到達檢測點 B 時,爐頂啟動裝料準備程序,使裝料罐相關設備開始動作,以做好裝料準備,爐頂不具備這種選擇則報警。

(6)當料頭到達檢測點 C 時,若裝料罐上密封閥及翻板溜槽未動作到位,未做好裝料準備,為避免損壞爐頂設備,這時爐頂發指令停主皮帶并報警。

3 高爐主皮帶料流跟蹤技術

實現該技術需要對 PLC 控制程序進行編寫,通過程序實現功能。

(1)料流跟蹤方法

a.實現料流跟蹤即實現對料頭及料長以時間數據(秒)進行計數,當料從集中斗排出(集中斗閘門關位掉)時,1# 料流跟蹤數據中的料頭時間便以秒為單位開始計數。

b. 集中斗處于非關位狀態的時間即為料流長度數據(秒),當料從集中斗排出(集中斗閘門關位掉)時,料流長度數據便以秒為單位開始計數,直到料從集中斗中排完,集中斗閘門關到位時,料流長度數據計數結束,該段時間間隔即為料流長度數據。

c.通過料頭時間減去料流長度,便得到料尾時間數據。

d.料流跟蹤技術最多可跟蹤主皮帶上的三個料(主皮帶上一般不會超過三個料),在 PLC 程序中建立 3 個料流跟蹤數據存儲單元,對主皮帶上每個料的數據進行記錄并進行運算,當再次排出一個料時,PLC 程序便自動將這個料的料流數據存儲于下一個跟蹤數據存儲單元內。

(2)軟點 A、B、C 檢測方法

a.軟點 A 檢測方法

軟點 A 的功能為主皮帶上前一個料料尾與后一個料料頭之間有足夠的時間間隔,可以確保上一個料進罐后,在此間隔時間內爐頂另一個裝料罐上密封閥及翻板溜槽動作到位以做好裝料準備,故 A 點的時間數據為:

T1=裝料罐上密封閥開閥時間+翻板溜槽動作時間+2秒延時

當料尾時間數據芨T1芨料頭時間數據時,軟點 A 為真。

b.軟點 B 檢測方法

軟點 B 的功能為爐頂啟動裝料準備程序,使裝料罐相關設備開始動作,以做好裝料準備,故 B 點的時間數據為:

T2=裝料罐相關設備動作最長時間+2 秒延時

當料尾時間數據芨T2芨料頭時間數據時,軟點 B 為真。

c.軟點 C 檢測方法

軟點 C 的功能為當料再過 10 秒到達卸料點 D,判斷裝料罐上密封閥及翻板溜槽是否動作到位,是否做好裝料準備,若未做好裝料準備,為避免損壞爐頂設備,這時爐頂發指令停主皮帶并報警。故 C 點的時間數據為:

T3=料從排料點到達卸料點時間 TS-10 秒

當料尾時間數據芨T3芨料頭時間數據時,軟點 C 為真。

(3)主皮帶料流跟蹤表

4 結束語

該新技術使用槽下集中斗開關閘門對主皮帶上的料流進行跟蹤計時,同時使用料流檢測器 A、B、C 硬點對 PLC 程序中 A、B、C 軟點進行修正,基本杜絕了因料流檢測器 A、B、C 故障而導致的高爐無法上料造成高爐降壓休風的現象,對主皮帶上的料流跟蹤準確,為高爐操作人員提供較為準確的料流位置,可視性較強,自此技術應用后為高爐的穩定順行創造了條件。

參考文獻:

[1] 宋文翠.基于 PLC 的高爐自動化控制系統的設計與實現[D].河北工業大學,2014.

[2] 徐曉萃.高爐上料配料控制系統的設計與實現[D].東北大學,2012.

[3] 李斌.高爐自動上料系統[D].南昌大學,2013.

[4] 畢研磊,劉浩.1060m 3 高爐皮帶上料控制時序的開發應用[J].科技創新與應用,2012(09):83.