欒花冰1,王爽 2, 孫振宇 1,李泊 1,馬超 3,朱曉雷 2

( 1. 鞍鋼股份有限公司煉鋼總廠,遼寧 鞍山 114021 ; 2. 鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009 ; 3. 鞍鋼招標有限公司,遼寧 鞍山 114033 )

摘要: 為了滿足鞍鋼股份有限公司煉鋼總廠低磷、超低磷鋼的冶煉要求,分析了頂吹轉爐雙聯(lián)法脫磷的影響因素,并在 100 t 轉爐進行了工業(yè)試驗,結合理論分析和試驗結果,優(yōu)化了轉爐的供氧制度和造渣制度。 結果表明,成品磷含量小于 0.004% 以下的比例達到 91.11% ,成品磷含量小于 0.006% 的比例達到 100% 。

關鍵詞: 轉爐;雙聯(lián)法;脫磷

鋼中磷含量是衡量產品品質的重要因素之一。 對于絕大多數(shù)鋼種來說,磷元素越低越好。 磷在晶界上偏聚會引起鋼材的回火脆性并且降低鋼材的低溫韌性,還會降低鋼的抗裂紋性、可焊性、機械性能以及不銹鋼的抗腐蝕性。 因此,降低鋼水中的磷含量是轉爐冶煉過程中的重要操作之一,也是冶煉高附加值產品的前提。 相關文獻介紹過耐腐蝕管線用鋼、原子能鋼、航空用鋼要求磷小于0.005 % 。 當前國內外先進鋼廠均采用轉爐雙聯(lián)法脫磷以及鐵水“三脫”等先進工藝處理鋼水,以達到深脫磷的目的 [ 1-3 ] 。 鞍鋼股份有限公司煉鋼總廠一分廠 9Ni 鋼、高錳鋼、簾線鋼、核電鋼、石油管線鋼以及軍工鋼等品種要求磷含量小于 0.010% 甚至小于 0.008% ,產品目標 ω [ P ] ≤0.010% 的品種比例迅速增加。 由于鋼廠使用的原材料價格上漲,高爐提供的鐵水條件卻逐漸變差, 為了確保核電鋼、石油管線鋼、軍工鋼等鋼種高質量、高附加值的要求,必須降低煉鋼成本,改善轉爐煉鋼脫磷效果,研究適合一分廠 100 t 轉爐的雙聯(lián)脫磷工藝。

1 脫磷反應分析

氧化脫磷反應是渣 - 金界面反應,轉爐內熔池的主要脫磷反應如下 [ 4 ] :

2[P]+8(FeO)=(3FeO · P 2O5)+5[Fe] (1)

ΔGθ =-413 575+245.46T

2[P]+5(FeO)+4(CaO)=(4CaO · P2O5 )+5[Fe]( 2 )

ΔG θ =-204 450+83.55T

從式( 1 )、( 2 )可以看出,爐渣堿度、 FeO 含量及鋼水溫度是影響脫磷效果的主要因素。 脫磷反應為放熱反應,當溫度升高時, P 的分配系數(shù) L p 減小,脫磷率有所下降。 渣中 FeO 、 CaO 含量的增加有利于脫磷反應的進行。 因此,操作上要控制好熔池溫度,造高堿度、高氧化性的爐渣極為關鍵。

2 頂吹轉爐雙聯(lián)法工業(yè)實踐

雙聯(lián)法煉鋼是利用 1 座轉爐脫除鐵水中磷,其利用的是轉爐爐內自由空間大、氧化氣氛強、形渣速度快、能達到強烈攪拌鋼水等特點;利用另外1 座轉爐脫除鋼中的碳含量, 其通過頂吹氧將鋼中碳、磷、硫等元素控制到目標要求,同時溫度達到目標要求。 采用 2 座轉爐組織生產,以達到有效改善鋼水質量的目的。

2.1 雙聯(lián)法前半鋼階段分析

雙聯(lián)法前半鋼階段主要工作: 將前半鋼出鋼碳控制在 2% 以上, 出鋼磷控制在 0.02% 以下,出鋼溫度控制在 1 400 ℃ 以上, 以保證雙聯(lián)后半鋼冶煉的溫度要求和成分控制要求。 為達到以上目的,需確定前半鋼出鋼磷含量與出鋼溫度、爐渣堿度、爐渣 FeO 含量之間的關系。

2.1.1 前半鋼關鍵參數(shù)與脫磷率的關系

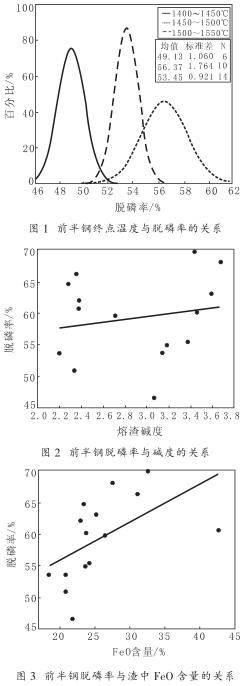

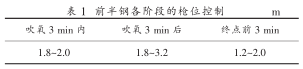

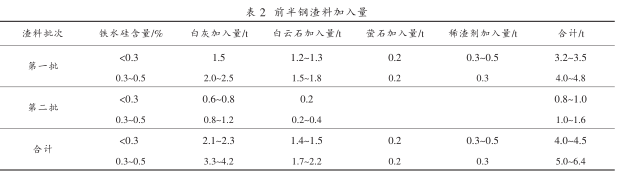

為了找出生產實際中最佳的控制參數(shù),統(tǒng)計分析了一個月的數(shù)據(jù)。 前半鋼不同終點溫度、爐渣堿度和爐渣中 FeO 含量與脫磷率的關系見圖 1~3 。 從圖 1 前半鋼不同終點溫度和脫磷率的關系來看,出鋼溫度的高低影響轉爐的脫磷效率。盡管從理論上說低溫對脫磷有利, 但是生產實踐表明,在溫度范圍為 1 450~1 490 ℃ 時,爐渣流動性較好,低溫、流動性好、活躍的爐渣更有利于脫磷 反 應 的 進 行 ,所 以 最 佳 的 出 鋼 溫 度 控 制 到1 450~1 490 ℃ 。 從圖 2 看出,隨著爐渣中堿度的增加,脫磷能力逐步增強。 根據(jù)實際情況,將爐渣堿度控制到 2.0~2.5 ,在爐渣熔化較好條件下可達到 60% 以上的脫磷率,滿足前半鋼的去磷要求。 從圖 3 脫磷率與渣中 FeO 含量的關系來看, 隨著爐渣中 FeO 含量的增加, 鋼渣中的脫磷能力逐步增強。 生產實踐表明,雙聯(lián)工藝生產超低磷鋼前半鋼的終渣 FeO 含量應控制在 ≥25% 。

2.1.2 前半鋼供氧制度

轉爐雙聯(lián)法冶煉前半鋼供氧制度主要涉及槍位、氧壓、供氧強度等,控制出發(fā)點是“初期加大攪拌,前期快成渣,中期保持爐渣活躍,后期保證成分均勻”。

槍位控制上, 通過試驗對原氧槍控制方案進行了優(yōu)化,達到了快速成渣的目的,有效地促進了脫磷反應的進行。 表 1 為前半鋼各階段的槍位控制。 在氧壓、氧氣流量控制上,開吹 1 min 之內,吹氧 壓 力 為 0.8 MPa ,氧 氣 流 量 為 20 000 m3 /h ,1 min 以后將氧壓調整為 0.65MPa ,氧氣流量為18 000 m3 /h 。 通過優(yōu)化氧壓和氧氣流量,既保證加入的第一批渣料盡快熔化, 又保證爐渣內 FeO 含量,降低轉爐脫碳速率。

2.1.3 前半鋼造渣制度

前半鋼造渣制度包括渣料組成和加入方式,達到“快速成渣、保證爐渣堿度在 2.5~3.0 ”。 根據(jù)鐵水硅含量確定爐料加入數(shù)量, 確定渣料加入情況。 前半鋼渣料加入量見表 2 。

2.2 雙聯(lián)法后半鋼分析

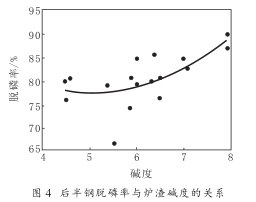

轉爐雙聯(lián)法后半鋼鐵水條件為:溫度 1 430~1 470 ℃ ; C 含量 2.00%~3.00% , Si 含量 ≤0.05% ,Mn 含量 ≤0.15% 。 后半鋼主要工作為脫碳,進一步脫磷(磷含量小于 0.004% ),溫度升到目標溫度。同前半鋼的分析一樣,確定后半鋼最佳操作參數(shù)。圖 4 為后半鋼脫磷率與爐渣堿度的關系。 由圖 4看出,后半鋼脫磷率隨爐渣堿度的提高而增大。

圖 5 為后半鋼脫磷率與終渣 FeO 含量的關系,由圖 5 看出,脫磷率則隨終點爐渣中 FeO 含量的增加而降低,但變化幅度不大。 為此,應保證終點渣中 ω ( FeO ) ≥30% 。 圖 6 為后半鋼脫磷率與出鋼溫度的關系。

由圖 6 看出,后半鋼脫磷效率隨出鋼溫度降低而增加,綜合考慮,需將出鋼溫度控制到 1 640 ℃以下。 根據(jù)以上分析,需要對雙聯(lián)法后半鋼階段的操作進行優(yōu)化,即開發(fā)后半鋼階段的供氧制度、渣料制度 。

2.2.1 后半鋼供氧制度

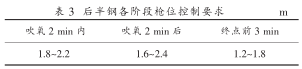

槍位控制方面, 雙聯(lián)法后半鋼槍位控制原則為“前期盡快成渣、中期防止爐渣返干,后期保證熔池攪拌”。 后半鋼各階段槍位控制要求見表 3 。

氧壓、氧氣流量控制方面,開吹 2 min 之內,吹氧壓力為 0.85MPa ,氧氣流量為 19 800 m3 /h ;2 min 以 后 氧 壓 調 整 為 0.65MPa ,氧 氣 流 量 為17 500 m3 /h ,結束前 2 min 氧壓調整為 0.8MPa, 氧氣流量為 19000 m3 /h 。

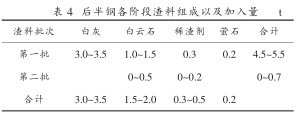

2.2.2 后半鋼造渣制度

既要保證爐渣充分熔化,又要保證爐渣堿度,對雙聯(lián)法后半鋼的渣料組成和加入批次進行優(yōu)化,后半鋼各階段渣料組成及加入量如表 4 。

3 效果分析

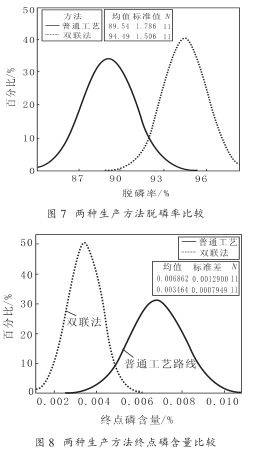

采用雙聯(lián)工藝后,統(tǒng)計了 11 爐的數(shù)據(jù),半鋼磷含量和成品磷含量均達到了預定目標, 其中后半鋼出鋼磷控制在 0.002 1%~0.003 0% 的比例達到了 55.56% , 出鋼磷小于 0.002 0% 和 0.003 1%~0.004 0% 的比例均為 20% , 而最終成品磷控制在0.003 1%~0.004 0% 的比例為 60% ,成品磷控制在0.002 1%~0.003 0% 的比例達到 31.11% ,成品磷含量小于 0.006% 的比例達到 100% , 完全滿足煉鋼總廠一分廠生產低磷、超低磷鋼的成品要求。 采用雙聯(lián)法與普通工藝路線在脫磷率、 終點磷含量控制方面的數(shù)據(jù)對比見圖 7 、 8 。 由圖 7 、 8 看出,雙聯(lián)法比普通工藝路線脫磷率均值提高了 5.2% ,終點磷均值降低了 0.003 4% 。

4 結論

為了滿足鞍鋼股份有限公司煉鋼總廠一分廠生產低磷、超低磷鋼種對磷含量的要求,在前期大量試驗數(shù)據(jù)的基礎上,結合理論分析結果,從供氧制度、加料制度方面研究了適用于 100 t 頂吹轉爐的雙聯(lián)控制工藝。 結果表明, 成品磷含量控制在0.004% 以下的比例占 91.11% , 成品磷含量小于0.006% 的比例達到 100% , 采用雙聯(lián)法工藝生產后,完全滿足了低磷、超低磷鋼種的生產要求。

參考文獻

[1] 朱英雄,鐘良才,蕭忠敏 . 復吹轉爐深脫磷技術在國內的應用與進展[J] . 煉鋼, 2013 , 29 (4): 10-13.

[2] 呂銘,胡濱,王學新,等 . 雙聯(lián)煉鋼法的研究與實踐[J] . 煉鋼,2010 , 26 (3): 8-11.

[3] 劉瀏,曾加慶 . 純凈鋼及其生產工藝的發(fā)展[J] . 鋼鐵, 2000 ,35 (3), 68-72.

[4] 呂明, 朱榮, 畢秀榮,等 . 應用 COMI 煉鋼工藝控制轉爐脫磷基礎研究[J] . 鋼鐵, 2011 , 46 (8): 31-35.