謝明輝,曾宇,佟敏英,李曉春

(鞍鋼股份有限公司煉鐵總廠,遼寧 鞍山 114021 )

摘要: 針對鞍鋼 3 號高爐爐腹、爐腰、爐身下部區(qū)域銅冷卻壁大量破損,爐殼溫度高等問題,通過采取破損冷卻壁穿金屬軟管、安裝微型冷卻器、壓漿造襯、爐殼噴水等一系列措施,有效控制了爐殼溫度升高,保證了高爐安全生產(chǎn)及穩(wěn)定順行。

關(guān)鍵詞: 高爐;穿管;微型冷卻器;壓漿造襯

2000 年以后, 銅冷卻壁在我國大型高爐開始廣泛應(yīng)用。 在高爐爐腹、爐腰、爐身下部高負荷的區(qū)域使用銅冷卻壁,利用銅冷卻壁的高導(dǎo)熱性、易形成渣皮等特點, 大幅度延長了高爐爐身冷卻壁的使用壽命。 但高爐爐役中、后期,銅冷卻壁破損時有發(fā)生,對高爐順行、焦比產(chǎn)生不利影響。 鞍鋼股份有限公司煉鐵總廠 3 號高爐使用的是軋銅冷卻壁,由于軋銅冷卻壁高爐自身結(jié)構(gòu)的特點,給維護工作帶來一定困難。 通過對爐體冷卻壁破損進行維護攻關(guān),成功地實施了冷卻壁穿管、安裝柱狀銅冷卻器、壓漿造襯、爐皮噴水等措施。 在冷卻壁大量損壞的情況下,保證了高爐的穩(wěn)定順行,獲得了較好的經(jīng)濟技術(shù)指標(biāo)。

1 爐身冷卻壁破損情況

1.1 鞍鋼 3 號高爐爐身冷卻壁結(jié)構(gòu)

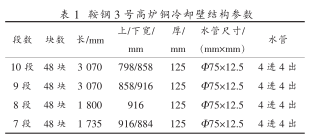

鞍鋼 3 號高爐于 2005 年 12 月 24 日投產(chǎn),高爐有效容積 3200 m3 。 爐體采用板壁結(jié)合冷卻方式,在爐腹下部使用 4 層銅冷卻板,爐腹上部至爐身下部使用 4 段銅冷卻壁。 銅冷卻壁為軋制銅板結(jié)構(gòu),厚度為 125 mm ,熱面加工多個燕尾槽,燕尾槽間距為 104 mm ,燕尾槽深度 35 mm 、寬度為50 mm ,以固結(jié)氮化硅結(jié)合碳化硅耐火材料,每塊有4 通道當(dāng)量直徑 Ф 50 mm 水道 , 通道間距 220 mm 。鞍鋼 3 號高爐銅冷卻壁結(jié)構(gòu)參數(shù)見表 1 。

1.2 鞍鋼 3 號高爐冷卻壁破損情況

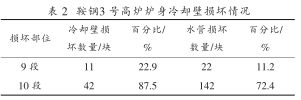

2010 年 3 月鞍鋼 3 號高爐因爐缸磚襯溫度高,高爐進行大修,于 2010 年 5 月 26 日投產(chǎn)。 大修期間更換爐底、爐缸磚襯及爐缸冷卻壁,但爐身冷卻壁沒有更換。 2013 年 9 月爐身下部 9 段及10 段冷卻壁陸續(xù)出現(xiàn)破損現(xiàn)象, 2014 年 1 月破損趨勢開始加快,截止 2015 年 3 月中修前,冷卻壁水管共破損 164 根,破損比例達到 42.7% ,其中 9 段、10 段冷卻壁水管分別破損 11.2% 、 72.4% , 破損水管呈現(xiàn)集中分布的特點, 最嚴重的區(qū)域連續(xù)破損水管數(shù)量為 81 根。 2015 年 3 月中修更換冷卻壁時發(fā)現(xiàn),個別破損嚴重的區(qū)域,冷卻壁已經(jīng)完全燒損。 期間采取了冷卻壁穿管、安裝微型銅冷卻器、壓漿造襯、爐皮噴水等一系列措施,保證了高爐安全生產(chǎn)并獲得了較好的經(jīng)濟技術(shù)指標(biāo)。 鞍鋼 3 號高爐爐身冷卻壁損壞情況見表 2 。

2 爐身冷卻壁破損后的維護措施

2.1 銅冷卻壁穿金屬軟管

冷卻壁穿管技術(shù)是指在冷卻壁破損后, 為了防止冷卻水大量漏入爐內(nèi), 向冷卻壁破損的水管內(nèi)部穿入金屬軟管, 恢復(fù)冷卻壁的部分冷卻功能 [1] 。冷卻壁穿管技術(shù)在高爐爐身使用鑄鐵冷卻壁時就開始使用。 由于鑄鐵冷卻壁內(nèi)部水管為鑄造的無縫鋼管,轉(zhuǎn)彎處為圓弧形,穿管作業(yè)比較容易。 鞍鋼 3 號高爐爐身所采用的是軋制銅板冷卻壁,每塊冷卻壁內(nèi)有 4 條冷卻通道,均為鉆孔形成。 本文按習(xí)慣將冷卻通道仍稱為冷卻壁水管。 水管為圓孔,直徑為 50 mm 。 水管在冷卻壁的兩端轉(zhuǎn)彎處為直角彎。 穿管用的金屬軟管直徑有 32 mm 和 21 mm兩種規(guī)格, 冷卻壁水管破損后首先穿入直徑為32 mm 的金屬軟管。 金屬軟管破損后再穿入直徑為 21 mm 的金屬軟管。

起初冷卻壁穿管工作很不順利, 金屬軟管到達冷卻壁水管直角彎處便卡住了,每次 16 h 休風(fēng)只能穿入 1~2 根金屬軟管。 破損冷卻壁只能繼續(xù)通工業(yè)水冷卻,致使向高爐內(nèi)大量漏水,對高爐順行和焦比產(chǎn)生不利影響。 經(jīng)過多次嘗試,逐漸摸索出軋銅冷卻壁穿管的操作方法和技巧,因此,提高了穿管的速度和成功率, 10 h 休風(fēng)即可穿入 10~15 根金屬軟管,穿管成功率達到 95% 以上。 金屬軟管內(nèi)通高壓凈環(huán)水冷卻,每根水管的冷卻水量為 8~10 m3 /h 。

由于受冷卻壁破損程度、高爐內(nèi)不同區(qū)域煤氣流、下料速度等因素的影響, 冷卻壁穿管的壽命差別很大。 壽命最長的可達 5 個月,壽命最短的只有 2 個月左右。 實踐證明,冷卻壁破損后采用穿管恢復(fù)冷卻功能的方法是可行而且有效的。

2.2 安裝微型冷卻器

高爐冷卻壁破損后安裝微型柱狀冷卻器在多個企業(yè)有比較廣泛的應(yīng)用 [2] 。高爐采用鑄鐵冷卻壁的情況下,在冷卻壁上面鉆孔比較容易。 采用銅冷卻壁以后,由于銅冷卻壁材質(zhì)較軟,普通鉆機在鉆孔時,經(jīng)常出現(xiàn)夾轉(zhuǎn)頭的問題。 鞍鋼 3 號高爐開始安裝柱狀銅冷卻器時, 鉆一個孔需要 10~15 h ,安裝速度十分緩慢。 為了提高銅冷卻壁鉆孔速度,鞍鋼煉鐵總廠與鞍鋼附企冶煉工程技術(shù)服務(wù)公司合作共同開發(fā)銅冷卻壁鉆孔技術(shù)。 經(jīng)過多次試驗,終于取得成功,鉆孔速度不斷提高,目前鉆一個孔的時間縮短到 1 h 左右, 為大量安裝柱狀銅冷卻器提供了技術(shù)保障。

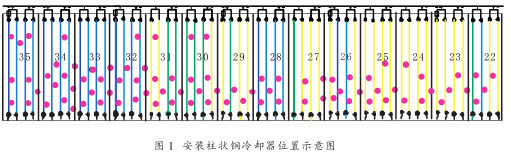

鞍鋼 3 號高爐采用的柱狀銅冷卻器規(guī)格為長度 270 mm (從爐殼外部至銅冷卻器前端),直徑90 mm ,采用高壓凈環(huán)水供水,水壓為 1.6 MPa ,流量為 10 ~15 m 3 /h 。 鞍鋼 3 號高爐從 2014 年 4 月開始安裝柱狀銅冷卻器,至 2015 年 2 月累計安裝柱狀銅冷卻壁 210 個。 安裝柱狀銅冷卻器位置示意圖見圖 1 所示。

在安裝柱狀銅冷卻器的同時利用其自帶的壓漿孔進行壓漿造襯。 壓漿料采用剛玉、莫來石、藍晶石等優(yōu)質(zhì)原料配制,以液態(tài)合成樹脂做粘結(jié)劑,具有良好的壓入施工性能和較好的燒結(jié)性。 灌漿采用的壓漿泵出口壓力為 2.0 MPa ,保壓 5 min ,每個柱狀銅冷卻器的壓入量控制 200 kg 。

2.3 爐殼噴水冷卻

隨著高爐冷卻壁破損情況的加劇, 部分冷卻壁的冷卻水管已經(jīng)全部破損, 只能采取外部噴水冷卻。 在 10 段爐皮上方安裝噴水環(huán)管,采用高壓凈環(huán)水冷卻爐殼。 為防止噴水流到鐵口區(qū)域,在 8 段爐皮安裝接水槽,排水進入風(fēng)口平臺水槽內(nèi)。 另外在爐皮上安裝測溫裝置, 溫度信號傳輸?shù)礁郀t操作室內(nèi)電腦,高爐人員根據(jù)溫度變化調(diào)整爐殼噴水量。

2.4 安裝爐皮無線測溫系統(tǒng)

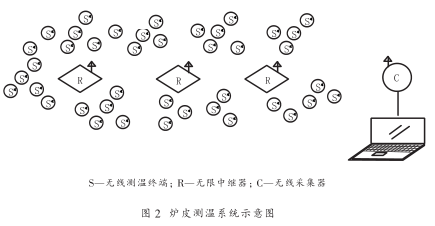

采用爐皮無線測溫系統(tǒng), 用來監(jiān)測高爐爐皮外表面關(guān)鍵點溫度, 建立數(shù)據(jù)曲線、 存儲數(shù)據(jù)記錄。 可以實時監(jiān)測高爐外部爐皮冷卻的實際工況,有效預(yù)防高爐冷卻壁失效所帶來的一系列嚴重事故,同時管理人員和操作人員分析存儲數(shù)據(jù)。 系統(tǒng)由無線測溫終端、無線中繼器、無線采集器及電腦構(gòu)成。 無線測溫終端 -S 用磁力吸附在測量點上,測量出的溫度數(shù)據(jù)以無線方式發(fā)射, 經(jīng)過若干個無線中繼器的轉(zhuǎn)發(fā),被無線采集器接收,無線采集器通過 232 串口線把溫度數(shù)據(jù)送入電腦, 電腦對數(shù)據(jù)進行處理。 爐皮測溫系統(tǒng)示意圖見圖 2 。

3 結(jié)論

(1) 高爐爐腹、 爐腰及爐身下部采用銅冷卻壁,有效地改善了冷卻效果,起到了穩(wěn)定渣皮的作用,但銅冷卻壁發(fā)生大量破損時,由于銅冷卻壁自身的特性決定了爐體維護工作相比鑄鐵冷卻壁要困難,處理不好對高爐順行及焦比會產(chǎn)生較大影響。

(2) 銅冷卻壁破損初期,破損程度輕,采用冷卻壁穿金屬軟管,可防止破損冷卻壁漏水,有效恢復(fù)冷卻壁冷卻功能。

(3) 銅冷卻壁破損后期,破損數(shù)量增多,程度加重,多數(shù)冷卻壁已經(jīng)無法進行冷卻壁穿管作業(yè)。只能將冷卻壁原有水管斷水,防止向爐內(nèi)漏水。 此時可采用安裝柱狀銅冷卻器配合硬質(zhì)壓入造襯的措施,恢復(fù)冷卻壁部分冷卻功能,利用柱狀銅冷卻器向爐內(nèi)的突起穩(wěn)定渣皮,減緩冷卻壁破損速度。

(4) 安裝爐皮無線測溫系統(tǒng)可以對爐皮關(guān)鍵部位溫度進行實時監(jiān)控,利用其報警功能,一旦爐皮溫度超過警戒值,可及時采用措施,避免事故發(fā)生。

參考文獻

[1] 李懷遠,董漢東,李向偉 . 武鋼 4 號高爐延緩冷卻壁損壞的實踐[J] . 煉鐵, 2004 , 23 ( 44 ): 11-14.

[2] 張澤潤,楊占海,王長華,等 . 邯鋼 8 號高爐銅冷卻壁破損誘發(fā)爐況失常的處理[J] . 煉鐵, 2016 , 35 ( 6 ): .50-52.