武 軼 宋燦陽 李小靜

(馬鞍山鋼鐵股份有限公司)

摘 要:噴灑 CaCl2 可明顯改善燒結礦低溫還原粉化率(RDI),這已得到業內廣泛認可。然而,近年來氯元素對高爐系統的負面影響也逐漸引起關注。就燒結礦噴灑CaCl2 溶液利和弊進行了分析,對噴灑CaCl2 中的氯元素占高爐入爐氯負荷的比例進行了測算和分析,提出了降低氯元素負面影響的方法和措施。

關鍵詞:燒結礦;CaCl2;高爐系統;氯平衡;負面影響

0 前言

20 世紀 80年代,國外研究人員發現通過鹵化物溶液浸泡或噴灑的燒結礦低溫還原粉化率(RDI)可明顯得以改善,由此在燒結礦上噴灑以CaCl2 為代表的鹵化物溶液在煉鐵行業得到廣泛應用。國內各大鋼鐵公司 [1-6] (如昆鋼、鞍鋼、韶鋼、寶鋼、邯鋼、邢鋼、包鋼、杭鋼、馬鋼、梅鋼及武鋼等)均在燒結礦中噴灑CaCl2 溶液,有效地控制了燒結礦低溫還原粉化率,改善了高爐料柱透氣性,促進了高爐穩定順行,提高了煤氣利用率,降低了焦比。然而,近年來隨著對高爐系統中氯元素負面影響 [7-11 ] 的逐步認識,人們對于燒結礦是否應該噴灑 CaCl2 溶液產生了質疑。本文對燒結礦噴灑 CaCl2 溶液的利弊進行了分析。

1 燒結礦噴灑CaCl2 溶液的益處

在高爐生產過程中,燒結礦進入高爐爐身上部的500~600℃低溫區間時,由于受熱沖擊及燒結礦中 Fe2O3 還原( Fe2O3 -Fe3O4 -FeO )發生晶型轉變等因素,導致塊狀含鐵物料的粉化,即燒結礦的低溫還原粉化。當燒結礦低溫還原粉化率高時,會引起高爐塊狀帶的透氣性下降,造成高爐上部氣流失常,致使高爐技術經濟指標變壞,給生產帶來困難。

在有一定溫度的成品燒結礦表面噴灑的鹵化物(如 NaCl、CaCl2 甚至海水)溶液,在噴灑力和重力的作用下,滲入燒結礦的孔隙或晶間裂紋中,隨著水分蒸發之后,鹵化物的晶體粘附在燒結礦表面或填充于微觀孔隙,使燒結礦的晶間裂紋被覆蓋,微孔表面形成薄膜,這種燒結礦在高爐爐身上部由Fe2O3還原到 Fe3O4 階段反應速度減慢,致使內應力減小,故還原氣體對燒結礦所產生的碎裂粉化作用減弱,燒結礦低溫還原粉化率(RDI )明顯變好,有利于高爐固相區透氣性的改善。隨著爐料下移進入爐身中、下部高溫區(900℃左右),燒結礦粘附的 CaCl2 揮發(其熔點為774℃ ),爐料還原速度恢復正常。

1.1 燒結礦在實驗室噴灑CaCl2 效果

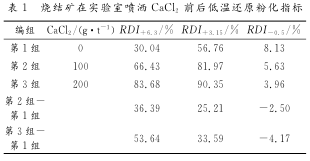

在實驗室對燒結礦均勻噴灑 CaCl2 ,噴入量分別為100和200g/ t 。燒結礦噴灑CaCl2 前后低溫還原粉化試驗結果見表1 。

試驗結果表明,燒結礦噴灑CaCl2 溶液后,燒結礦的低溫還原粉化指標大幅度改善。 RDI +3.15 提高了25% ~34% , RDI+6.3 提 高 了 36% ~54% ,RDI -0.5 降低了 2%~4% ;同時,隨著 CaCl2 噴灑量的增加,燒結礦的低溫還原粉化指標呈現變好趨勢。

1.2 燒結礦現場噴灑 CaCl2 效果

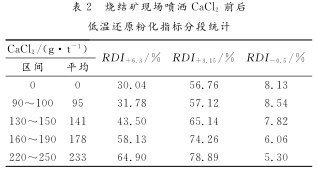

燒結機皮帶上噴灑CaCl2 前后的燒結礦低溫還原粉化指標分段統計見表2 。

從表2可以看出,隨著CaCl2 使用量的增加,燒結礦的RDI +3.15 、 RDI +6.3 和 RDI -0.5 指標明 顯改善。當CaCl2使用量在100g/ t以下或190g /t以上時,燒結礦還原粉化指標變化幅度較小,而在0.130~0.190kg/ t 之 間 時,燒 結 礦 還 原 粉 化 指 標RDI +3.15 提高了8.38~17.50個百分點。

綜上所述,現場噴灑CaCl2溶液效果不如實驗噴灑效果理想,鹵化物未能均勻有效地堵塞燒結礦的孔隙,分析其主要原因為:

1)輸送皮帶上的燒結礦料層較厚,CaCl2 溶液只能噴灑到表層的燒結礦。

2 )噴灑的 CaCl2溶液停留在大粒燒結礦表層,內部孔洞滲入的少。

3)部分大塊燒結礦溫度高,CaCl2 水溶液未擴散即水分蒸發、鹵化物結晶。

4 )燒結礦料流不穩定,致使 CaCl2 水溶液噴灑量不穩定。

5 )燒結礦的輸送皮帶跑偏、噴頭不在皮帶正上方或噴灑方向偏離皮帶中間,致使部分燒結礦未噴灑到CaCl2溶液。

6) CaCl2 溶液噴頭及管道易堵塞。

經上述分析,可通過改變CaCl2 溶液噴灑點的位置和優化 CaCl2 溶液的噴灑方式改善 CaCl2 溶液噴灑的效果,使鹵化物均勻有效地堵塞燒結礦的孔隙,從而在保證燒結礦低溫還原粉化性能的基礎上盡可能降低CaCl2噴灑量。

2 燒結礦噴灑CaCl2 的影響分析

2.1 噴灑 CaCl2 對燒結礦還原性的影響

燒結機皮帶上噴灑 CaCl2前后的燒結礦還原性指標分段統計見表 3 。

從表 3 可以看出,隨著 CaCl2 使用量的增加,燒結礦的RI指標雖呈降低趨勢,但變化幅度并不大。與噴灑CaCl2 前相比,噴CaCl2 后燒結礦 RI 指標仍能滿足高爐生產需要。

2.2 氯元素對高爐系統的負面影響

2.2.1 高爐內氯元素的熱力學行為

張艷允、張建良等[6-7] 通過對高爐中氯元素的熱力學行為研究,系統分析了氯元素在高爐內的轉變規律:高爐入爐料所帶入的氯化物(NaCl、KCl、MgCl2 和CaCl2 等)隨著爐料的下降、溫度的升高與高爐內的P2O5、 SiO2、 H2O、 CO2和 H2 等發生復雜的化學反應,并主要以HCl的形式釋放;而未發生反應及被爐渣吸收的氯化物主要隨爐渣排出;被釋放的 HCl會隨著煤氣流的上升逐漸黏附在爐料和爐壁上,在高爐不同區域發生不同的物理化學反應,生成 NaCl、KCl、 MgCl2 和CaCl2 等氯化物,隨著爐料繼續下降氯化物又會以 HCl的形式逸出,因而形成氯化物在高爐內的循環富集,部分未參加反應的HCl隨著爐頂煤氣逸出。

2.2.2 氯化物在高爐內降低焦炭熱態強度

蘭臣臣等進行的研究[8] 表明:高爐原燃料帶入高爐的不同形式的氯元素( HCl、CaCl2 等)對焦炭高溫冶金性能均有劣化作用,焦炭的反應性(CRI)提高,反應后強度(CSR )降低,而且隨著吸附量的增加而提高與降低的幅度加大。

2.2.3 氯化物在高爐內對堿金屬富集影響

目前,國內在氯化物對堿金屬富集影響方面觀點并不一致。

周世倬等認為[9] ,在高爐 CaCl2 可以與堿金屬生成 KCl和NaCl從高爐排出,有利于高爐排堿。一部分人認為KCl 和 NaCl的化學性質穩定,可以隨爐渣排出高爐,另一部分人認為 KCl 和 NaCl 可以隨高爐煤氣排出高爐。

王再義等觀點認為[10] ,高爐渣的溫度(1500~1600℃ 之間)高 于KCl 和 NaCl 的 沸 點 (分 別 為1437 和 1465℃ ),KCl 和NaCl 在 T =1000K 時的平衡蒸氣壓已經非常小,所以KCl 和 NaCl 即不能進入爐渣排出高爐,也不能隨著高爐煤氣排出高爐,而在高爐內不斷循環富集。 CaCl2 的入爐使堿金屬硅酸鹽中的堿金屬被置換生成KCl和 NaCl ,從而促進了堿金屬在高爐中的富集和循環。

2.2.4 氯化物對煤氣處理裝置和管道系統腐蝕

高爐煤氣除塵工藝目前有濕法水洗和干法除塵兩種。傳統的大高爐煤氣除塵凈化工藝采用濕法水洗,高爐煤氣中的 HCl等酸性氣體絕大部分被水吸收,由于水量大,對排水系統和煤氣管道系統都未構成較嚴重的腐蝕。

隨著節水節能的要求,高爐煤氣干法除塵工藝取代濕法除塵逐漸在國內大高爐得到應用和大力推廣,但煤氣處理裝置和管道系統的腐蝕情況較為嚴重,甚至煤氣泄漏等問題,影響高爐的正常生產。酸性物質以氣態或微粒方式在煤氣中,干式布袋除塵不能將其濾掉。干法布袋除塵后的凈煤氣經過煤氣均壓管余壓發電后,煤氣管道中介質溫度可能低于露點溫度,而析出冷凝水。由于氯離子易溶于水的特性,將產生含氯量較高的強酸而具有強烈腐蝕性。因此,留在布袋除塵后的凈煤氣中的這些腐蝕性物質,對煤氣管道和附件造成嚴重腐蝕,且氯離子濃度越高,腐蝕越嚴重。腐蝕部位一般集中于管道的下部、管道焊縫、管道補償器、管道排水器等部位。

2.2.5 氯化物對高爐系統的耐材侵蝕

通過對不同 HCl濃度煤氣侵蝕試驗后粘土磚、硅磚、高鋁磚和碳磚的分析和檢測 [11] 表明:煤氣中的 HCl氣體破壞了粘土磚、高鋁磚、硅磚、碳磚原礦物結構,惡化了粘土磚、高鋁磚、硅磚、碳磚的冶金性能并縮短其使用壽命,且對粘土磚、高鋁磚、碳磚的侵蝕作用會隨著煤氣中 HCl濃度的增加而加劇。

3 高爐氯負荷測算分析

根據高爐爐料的氯含量對國內某高爐的氯負荷進行了測算,如表4所示。從表4可知,高爐的氯負荷約為0.634kg/ t ,其中含鐵爐料約占70% (燒結礦約占51% ),燃料約占 30% 。高爐內的氯 75% ~80% 進入煤氣中;余下的除塵灰和爐渣約各占一半。

按噸燒結礦噴灑 CaCl2 量 0.135kg測算,噸鐵燒結礦帶入高爐的氯量為:

燒結礦單耗/1000×噸燒噴灑 CaCl2 量×Cl的原子量×2 /CaCl2 的分子量=1149.2/ 1000×0.135×71/111=0.099kg /t

則燒結礦噴灑 CaCl2 帶入氯量占氯負荷比例為0.099 /(0.099+0.634 ) =13.5% ,并非高爐氯負荷的主要來源。

4 結語

1)燒結礦噴灑 CaCl2 溶液可以明顯改善燒結礦低溫還原粉化性,提高高爐上部的透氣性。

2 )氯元素在高爐系統中對焦炭熱態強度、堿金屬富集(觀點不一,有待進一步研究)、煤氣處理裝置和管道系統、耐材等方面均有負面影響,但就其對高爐的綜合影響程度目前認識尚有限,且經初步測算,燒結礦噴灑 CaCl2 帶入氯量僅占高爐氯負荷的13.5% ,并非高爐氯負荷主要來源。

3)通過改變 CaCl2溶液噴灑點的位置和優化 CaCl2溶液的噴灑方式可改善 CaCl2溶液噴灑的效果,使鹵化物均勻有效地堵塞燒結礦的孔隙,從而在保證燒結礦低溫還原粉化性能的基礎上盡可能降低 CaCl2噴灑量。

4 )用硼酸或低氯添加劑代替部分 CaCl2 。

5 )氯元素的危害應從源頭抓起,建立氯元素的定期檢測制度,監控原燃料及爐渣、煤氣中的氯元素含量,并通過高爐氯元素平衡分析,密切關注氯元素在高爐中的富集程度。

參考文獻

[1] 楊雪峰,朱明華,楊杰康 . 昆鋼三燒燒結礦噴灑 CaCl2試驗研究 . 安徽工業大學學報, 2005 , 22 (4): 446-449.

[2] 黃曉煜,孫金鐸,徐永鵬.鞍鋼低硅燒結研究及實踐.2005中國鋼鐵年會論文集, 2005 : 210-213.

[3] 鄭皓,梁世標.韶鋼燒結礦噴 CaCl2溶液工業試驗.煉鐵, 1999 ,18 (5 ): 20-22.

[4] 李咸偉.氯化物對燒結礦RDI影響的試驗研究.寶鋼技術, 1998 (1): 19-23 , 28.

[5] 吳浩方,邱金龍 . 梅鋼燒結礦噴灑氯化鈣溶液的工業試驗 .燒結球團, 2003 , 28 (6 ): 28-31.

[6] 張艷允,李玉銀 . 噴灑 CaCl2 溶液對燒結礦冶金性能影響的實驗研究.鋼鐵研究.2011 ,39(1): 1-3 , 10.

[7] 王翠,張建良,左海濱,等.氯元素在高爐中的熱力學行為 . 中國冶金 .2015, 25 ( 11 ): 6-15.

[8] 蘭臣臣,張淑會,劉小杰.高爐內氯元素對焦炭高溫冶金性能的影響 . 太原理工大學學報, 2016 , 47 (1 ):5-10.

[9] 周世倬,許汝雄.包鋼高爐爐瘤及爐渣排堿實驗研究.鋼鐵, 1982 ,17 (9 ): 1-8.

[10] 王再義,王相力,劉德軍,等 . CaCl2 對高爐內堿金屬富集和焦炭熱態性能的影響 . 煉鐵, 2009 , 28 (3):45-47.

[11] 韓曉光 . 高爐煤氣中 HCl對耐火材料侵蝕過程的研究 .唐山:河北聯合大學, 2012 :67.