周明順1 , 唐復(fù)平 2 , 趙東明 3 , 楊熙鵬 3 , 王俊山 1 , 李建軍 3

(1. 鞍鋼集團公司鋼鐵研究院,遼寧 鞍山114009; 2. 鞍鋼集團公司,遼寧 鞍山114021; 3. 鞍鋼股份有限公司煉鐵總廠,遼寧 鞍山114021)

摘 要:為生產(chǎn)含MgO的鎂質(zhì)球團用來替代燒結(jié)礦中MgO,確保高爐造渣所需的適宜的MgO質(zhì)量分數(shù),考察了在球團生產(chǎn)中添加一種新型球團黏結(jié)劑(新型皂土)和一種氧化鎂質(zhì)熔劑(鎂石粉)時,對造球焙燒及球團礦冶金性能的影響。試驗結(jié)果表明,鎂質(zhì)球團生球落下強度有所提高,350 ℃時未發(fā)生爆裂。配加新型皂土可提高球團品位,降低SiO2 質(zhì)量分數(shù)。鎂質(zhì)球團的低溫還原粉化指標和體積膨脹率指標均有所改善。而且,軟化溫度升高,軟化溫度區(qū)間變窄,有利于軟熔帶由高爐上部往下部移動,改善高爐透氣性。在保證綜合入爐鐵料MgO質(zhì)量分數(shù)不變的條件下,當燒結(jié)礦自然帶入的MgO質(zhì)量分數(shù)為1.2%時,球團礦中的MgO質(zhì)量分數(shù)大于1.90%,可滿足高爐要求。

關(guān)鍵詞:球團礦;冶金性能;皂土;鎂質(zhì)熔劑;高爐煉鐵

大量的試驗研究及生產(chǎn)實踐表明,MgO在燒結(jié)礦中存在負面影響 [1-5] 。為減少其負面影響,降低燒結(jié)礦中MgO質(zhì)量分數(shù),生產(chǎn)含MgO的鎂質(zhì)球團來替代燒結(jié)礦中MgO,同時可確保高爐造渣所需的適宜的MgO質(zhì)量分數(shù) [6-8] 。本文探索了在球團生產(chǎn)中添加一種新型球團黏結(jié)劑皂土(簡稱新型皂土)和一種氧化鎂質(zhì)熔劑(鎂石粉)[9-13] ,新型皂土選用高黏性有機高分子聚合材料為核心材料配制,具有親水性強、擴散快、黏度高等特點。該材料對含鐵物料有很強的黏結(jié)性,是膨潤土的8~10倍。加入量比膨潤土降低50%以上,顯著地減少了SiO2 、Al2O3 等有害雜質(zhì)的帶入,并且鐵品位可以提高0.4%以上。

球團礦有機復(fù)合黏結(jié)劑超強的黏結(jié)能力使得在生產(chǎn)鎂基球團過程中可以盡可能多地帶入含鎂質(zhì)材料,這一點膨潤土是無法辦到的。以鞍鋼煉鐵總廠帶式機球團生產(chǎn)條件為基準,在滿足高爐渣對氧化鎂成分要求的前提下,以及鎂質(zhì)熔劑型球團的應(yīng)用計算及分析。

1 試驗原料

試驗所用鐵料為目前鞍鋼球團生產(chǎn)所用的鞍千精礦、弓磁精礦、地精3種鐵精礦,基準黏結(jié)劑為球團生產(chǎn)用皂土(簡稱煉鐵皂土),試驗皂土為新型球團皂土,鎂質(zhì)熔劑為細磨鎂石粉,原料化學成分見表1。由表1可見,煉鐵皂土中 w(SiO2 ) 為64.17%,新型皂土中 w(SiO2 ) 為54.20%,比煉鐵皂土低9.97%。煉鐵皂 土 燒 損(LOI)為 12.44% ,新 型 皂 土 燒 損 為20.11%,比煉鐵皂土高 7.67%。新型皂土較低的SiO2 質(zhì)量分數(shù)有利于提高球團鐵品位。

2 造球及焙燒試驗結(jié)果及分析

2. 1 造球試驗結(jié)果及分析

生球的制備是在圓盤造球機上進行。造球機直徑為1 000 mm,轉(zhuǎn)速為32 r/min,傾角為47°。造球過程分為母球形成、母球長大、生球緊密3個階段。將12 mm左右的生球作為檢測對象,測定生球各項指標。

目前,鞍鋼煉鐵帶式機球團配加“1.5%煉鐵皂土(基準期,1號)”。根據(jù)高爐渣的成分要求,在降低燒結(jié)礦 MgO 質(zhì)量分數(shù)時,將球團添加劑改為“1.5%煉鐵皂土+2.60%鎂石粉(2號)”或“0.7%新型皂土+2.60%鎂石粉(3號)”,以滿足高爐渣的成分要求。具體的造球試驗配礦方案見表2。

生球指標見表3。由表3可見,與基準試驗 1號比較,2號、3號 的生球落下強度均有所提高,但生球抗壓強度、干球抗壓強度略有下降。生球爆裂指標的檢測結(jié)果表明,在350 ℃時3種配料結(jié)構(gòu)的生球均未發(fā)生爆裂。

2. 2 焙燒試驗結(jié)果及分析

焙燒試驗設(shè)備為兩段式臥式管式電爐,預(yù)熱焙燒試驗是在臥式管爐中進行(圖1),它由兩個管爐對接而成,硅炭硅電阻爐作焙燒用(圖1(a)),鐵鉻鋁絲電阻爐作預(yù)熱用(圖1 (b)),試驗時干球裝在瓷舟中進行預(yù)熱、焙燒試驗。試驗流程主要包括:生球干燥、預(yù)熱、焙燒、成品球冷卻及性能檢測幾部分。焙燒工藝條件及成品球抗壓強度見表4 ,成品球團礦化學成分見表5。

與基準試驗 1號比較: (1)試驗 2號的成品球團礦品位降低1.13%, w(SiO2 ) 升高0.14%, w(MgO) 由原料自然帶入的0.087%升高至1.93%; (2)試驗 3號的成品球團礦品位降低0.99%, w(SiO2 ) 降低0.24%,w(MgO) 由原料自然帶入的0.087%上升至1.90%。

2號和3號都是用于生產(chǎn)鎂質(zhì)球團的。3號球團的新型皂土配加比例較低(僅為0.7%),而 2號球團的煉鐵皂土配加比例較高(約為1.5%),因此,前者比后者品位高0.14%, w(SiO 2 ) 低0.38%。可見,配加新型皂土可提高球團品位,降低SiO2 質(zhì)量分數(shù)。從球團的冷強度指標來看,與基準試驗 1號球團比較,試驗 2號球團、3號球團抗壓強度均有所下降,但抗壓強度仍超過2 500 N/球,可以滿足高爐生產(chǎn)需要。

3 鎂質(zhì)球團冶金性能檢測及分析

3. 1 鎂質(zhì)球團的還原性能

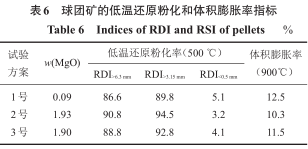

關(guān)于球團還原性能的檢測,低溫還原粉化率采用國標GB/T 13242—91試驗方法進行,體積膨脹率指數(shù)采用鐵礦球團相對自由膨脹指數(shù)的測定方法GB/T 13240—91進行。成品球團的還原性能的檢測結(jié)果見表6。從焙燒后的成品球團礦冶金性能指標來看,配加鎂石粉后成品球團礦的低溫還原粉化指標和體積膨脹率指標均有改善。這是因為球團礦內(nèi)存在足量MgO時,在焙燒過程中就會形成穩(wěn)定的鐵酸鎂,在還原時不會發(fā)生Fe2O3 轉(zhuǎn)變成Fe3O4 反應(yīng),而生成的是FeO和MgO的穩(wěn)定固熔體。

3. 2 鎂質(zhì)球團的高溫軟熔性能

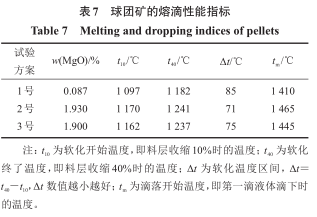

成品球團礦的高溫軟熔指標是評價球團礦熱態(tài)性能的重要指標,直接影響其在高爐中的使用效果,檢測指標見表7。

由球團礦的高溫軟熔特性分析可見,配加鎂石粉后的兩種球團礦軟化溫度區(qū)間 Δt 數(shù)值均變小,不配加鎂石粉的基準球團( 1號)軟化溫度區(qū)間 Δt 為85 ℃,鎂質(zhì)球團(2號和3號)的軟化溫度區(qū)間 Δt 為71、75 ℃,軟化區(qū)間變窄;另外,軟化溫度 t m 提高,基準球團( 1號) t m 為1 410 ℃,鎂質(zhì)球團( 2號、3號)t m 為1 465 、1 445 ℃。由于造球前向精礦中添加了含有 MgO 的添加劑,球團焙燒時形成鐵酸鎂,這些鐵酸鹽的熔化溫度比酸性球團礦內(nèi)成分的熔化溫度一般提高 80~160 ℃,使熔化開始溫度和熔化終了溫度的區(qū)間減小,這些都有利于軟熔帶由高爐上部往下部移動,改善高爐透氣性,提高冶煉強度。

4 鎂質(zhì)球團的高爐質(zhì)量平衡計算

4. 1 計算依據(jù)

本文的爐料計算參考鞍鋼煉鐵總廠大部分高爐爐料結(jié)構(gòu)(質(zhì)量分數(shù)),具體如下:

(1)燒結(jié)礦73%+球團礦22%+塊礦5%。

(2)燒結(jié)取消配鎂石粉,不配加鎂石粉時燒結(jié)礦的 w(MgO) 分別按照1.2%、1.1%計算。

(3)球團黏結(jié)劑配比,煉鐵皂土配比按1.5%計算,新型皂土配比按0.7%計算。

(4)現(xiàn)場燒結(jié)礦與塊礦的成分見表8。

4. 2 計算結(jié)果及分析

計算結(jié)果見表9。燒結(jié)取消配鎂石粉,在保證綜合入爐鐵料 w(MgO) 為1.3%條件下,當燒結(jié)礦自然帶入的氧化鎂質(zhì)量分數(shù)分別為1.1%、1.2%時,在保證綜合入爐鐵料 w(MgO) 不變的條件下,當燒結(jié)礦自然帶入的w(MgO) 為1.2%時,球團礦中的 w(MgO) 大于1.90%,可滿足高爐要求;當燒結(jié)礦自然帶入的 w(MgO) 為1.1%時,球團礦中的 w(MgO) 大于2.27%,可滿足高爐要求。根據(jù)以往的文獻,球團礦 w(MgO)/w(SiO2 )為0.5時,球團礦熱態(tài)冶金性能較好。

根據(jù)鞍鋼的原燃料條件,采用鎂質(zhì)球團礦時的爐渣成分測算結(jié)果見表10。由表10可見,當球團礦w(MgO)/w(SiO2 ) 等于0.5時,配加1.5%煉鐵皂土的球團礦其 w(MgO) 大于2.64%時,可滿足高爐渣成分要求;配加0.7%新型皂土的球團礦其 w(MgO) 大于2.38%時,可滿足高爐渣成分要求。

5 結(jié)論

(1)鎂質(zhì)球團的造球焙燒性能。本試驗所涉及的兩種鎂質(zhì)球團生球落下強度均有所提高,但生球抗壓、干球抗壓略有下降,350 ℃時均未發(fā)生爆裂。配加新型皂土可提高球團品位,降低SiO2 質(zhì)量分數(shù)。鎂質(zhì)球團抗壓強度有所下降,但抗壓強度仍超過2 500 N/球,可以滿足高爐生產(chǎn)需要。

(2)鎂質(zhì)球團的冶金性能。本試驗所涉及的兩種鎂質(zhì)球團的低溫還原粉化指標和體積膨脹率指標均有所改善。而且,軟化溫度升高,軟化溫度區(qū)間變窄,有利于軟熔帶由高爐上部往下部移動,改善高爐透氣性,提高冶煉強度。

(3)鞍鋼鎂質(zhì)球團的應(yīng)用分析。在保證綜合入爐鐵料MgO質(zhì)量分數(shù)不變的條件下,當燒結(jié)礦自然帶入的 w(MgO) 為1.2%時,球團礦中的 w(MgO) 大于1.90%,可滿足高爐要求。

參考文獻:

[ 1 ] 王筱留. 鋼鐵冶金學(煉鐵部分)第二版[M]. 北京:冶金工業(yè)出版社,2004.(WANG Xiao-liu. Ferrous Metallurgy(Ironmak-ing Section)2nd ed[M]. Beijing:Metallurgical Industry Press,2004.)

[ 2 ] 許滿興,張宗旺,馮根生. 國外幾種酸性爐料的質(zhì)量及分析[J].燒結(jié)球團,1998,23(2):6. (XU Man-xing,ZHANG Zong-wang,F(xiàn)ENG Gen-sheng. Quality and analysis of some foreing acidity burden[J]. Sintering and Pelletizing,1998,23 (2):6.)

[ 3 ] 葉匡吾. 關(guān)于我國球團礦質(zhì)量問題的探討[J]. 燒結(jié)球團,2005,30 (5):1. (YE Kuang-wu. About our country's pellet qual-ity[J]. Sintering and Pelletizing,2005,30 (5):1.)

[ 4 ] 李圣輝,陳鐵軍,張一敏,等. 含鎂添加劑用于鐵礦球團的試驗研究[J]. 燒結(jié)球團,2011,36(1):33. (LI Sheng-hui,CHEN Tie-jun,ZHANG Yi-min,et al. Experimental study on applica-tion of mg-bearing additives in iron ore pellet[J]. Sintering and Pelletizing,2011,36 (1):33.)

[ 5 ] GAO Q J,SHEN F M,WEI G,et al. Effects of MgO contain-ing additive on low-temperature metallurgical properties of oxi-dized pellet[J]. Journal of Iron and Steel Research,Internation-al,2013,20 (7):25.)

[ 6 ] Kemppainen A,Mattila O,Heikkinen E P,et al. Effect of H2 -H2O on the reduction of olivine pellets in CO-CO2 gas[J]. ISIJInternational,2012,52 (11):1973.

[ 7 ] Khaki J,KashiwayaY,Ishii K. High temperature behaviour of self-fluxed pellets during heating up reduction[J]. Ironmaking and Steelmaking,1994,21 (1):56.

[ 8 ] JIANG X,ZHANG L,LI G S,et al. Influence of MgO addition on sinter strength of blast furnace[J]. Journal of Iron and Steel Research,International,2009,16 (10):253.

[ 9 ] 周明順,沈峰滿,翟立委,等. MgO添加方式對改善球團礦冶金性能的影響[J]. 鋼鐵,2012,47 (4):14. (ZHOU Ming-shun,SHEN Feng-man,ZHAI Li-wei,et al. Influences of MgO add-ing method on improving metallurgical properties of pellet[J].Iron and Steel,2012,47 (4):14.)

[10] 羅果萍,劉安康,王永斌,等. MgO對含鉀鈉氟球團還原膨脹性能的影響[J]. 鋼鐵,2016,51 (11):14. (LUO Guo-ping,LIU An-kang,WANG Yong-bin,et al. Effect of MgO on reduction swelling index of pellets containing K,Na and F[J]. Iron and Steel,2016,51 (11):14.)

[11] 李乃堯,張建良,劉興樂,等. MgO、TiO2 對鎂質(zhì)釩鈦球團礦綜合冶金性能的影響[J]. 鋼鐵,2017,52(7):14. (LI Nai-yao,ZHANG Jian-liang,LIU Xing-le,et al. Effects of MgO and TiO2 on comprehensive metallurgical properties of magnesia va-nadium titanium pellets[J]. Iron and Steel,2017,52 (7):14.)

[12] 王代軍,吳勝利. 赤鐵礦制備鎂球團礦的研究與應(yīng)用[J]. 鋼鐵,2015,50(10):19. (WANG Dai-jun,WU Sheng-li. Prepara-tion and application of magnesium pellets using Hematite[J].Iron and Steel,2015,50 (10):19.)

[13] 田鐵磊,師學峰,蔡爽,等. 鎂質(zhì)熔劑性球團孔結(jié)構(gòu)特性[J]. 鋼鐵,2016,51(10):10. (TIAN Tie-lei,SHI Xue-feng,CAI Sh-uang,et al. Pore structure characteristics of magnesian flux pel-lets[J]. Iron and Steel,2016,51 (10):10.)