肖為站,江海峰,陳杰亮,王建新

( 金鼎重工有限公司,河北 邯鄲 056300)

摘 要: 對金鼎煉鐵廠配套的 10m2 豎爐,在不改變原豎爐外殼和配套設施的基礎上,通過增大烘干床面積、擴大焙燒面積、增加噴火口、擴大水梁通風面積、改造冷風口等措施對其進行擴容改造,改造后其產量由日產1 650t 左右提高到日產2 050 t 左右,滿足了高爐球團礦的供應需求,可為同行提供一定的借鑒與參考。

關鍵詞: 豎爐;擴容;改造;烘干床;混氣室;噴火口;大水梁;冷風口

1 前 言

球團礦作為良好的高爐爐料,不僅具有品位高、強度好、易還原、粒度均勻等優點,而且酸性球團礦與具有良好高溫冶金性能的高堿度燒結礦搭配,可以構成高爐合理的爐料結構[1-2]。增加球團礦在高爐爐料結構的配比是提高入爐爐料品質,實現高爐煉鐵增產的重要途徑[3]。

隨著公司產能提高,對球團礦的需求越來越大,原有的產能已經無法滿足需求,而采購的球團精礦粉種類多,粒度粗細、親水性差別較大,為優化入爐料原料結構,提高熟料比,確保高爐高產、順產。公司決定將現有的豎爐進行擴容改造,以提高球團礦的產量。由于受豎爐爐型結構及工藝裝備的限制,按照常規的改造方法,不僅投資大,且工期長,影響公司生產。通過調研發現,目前比較主流的方法是在原設備不變的基礎上進行改造 [4-5],萊鋼 1號豎爐大修采用的就是該方法,其通過增大爐腔橫向面積和擴大烘干床面積使其球團產量達到預期要求[6]。

因此經反復研究,金鼎煉鐵廠在 2016 年10月份,在不改變原豎爐外殼和配套設施的基礎上,通過增大烘干床面積、擴大焙燒面積、增加噴火口、擴大水梁通風面積、改造冷風口、改造除塵風機葉輪等措施對其進行了擴容改造。改造后,經過 10 個月的生產實踐,解決了豎爐存在的耐火襯磨損較大、竄風透火嚴重、鋼結構有燒紅現象、爐內氣流分布不均勻、爐內壓力高等問題,達到了豎爐擴容改造、提高產量的要求。

2 生產概況

金鼎煉鐵廠配套的 10 m2 豎爐于 2011 年 6月份投產,年產 50 萬 t 球團礦,其主要的配套設備見表 1。

豎爐經過 6 年生產,產量達 60 萬 t/a,但由于生產時間較長,豎爐耐火襯磨損較大,竄風透火嚴重,鋼結構有燒紅現象,爐內氣流分布不均勻,爐內壓力高等原因,嚴重影響了球團礦的產量和質量。金鼎煉鐵廠在 2016 年 10月份大修時對豎爐進行擴容升級改造。

3 改造措施

經現場分析,結合生產,針對存在的問題,主要對豎爐及除塵風機進行了改造,其中豎爐改造的部位主要有混氣室、噴火口、大水梁、冷風口、烘干床等。豎爐改造前后的結構示意圖如圖1所示。

3.1 豎爐改造

3.1.1 混氣室砌筑改造

目前混氣室存在的主要問題有: 爐內壓力高,氣流不暢; 助燃風機阻力大; 混氣室頂部漏風,水箱內循環水溫度高。

針對存在的問題,混氣室作出的改造有: 混氣室風道由 Z 型改為 S 型; 風道內加兩道支撐墻,墻厚減少116 mm; 噴火口由18 對增為 20 對; 混氣室頂部去除水箱,用澆注料澆筑。

混氣室改造后焙燒風經過混氣室,走向由原來的 Z 型改變為 S 型,起到導流減阻效果; 保證自噴火口噴出的焙燒風對爐內球團有足夠的穿透風壓,并可彌補因爐身上部擴容,球團容積增大需增大的風壓動力相應增大; 風壓阻力減小,同時減少助燃風機超負荷運轉的缺陷; 改造后混氣室面積增加4%。

此外,在混氣室內設置兩道支撐以解決由于混氣室大墻為一道獨立墻,下料時球團擠壓該墻,使墻體出現不同程度的向內傾斜,造成混氣室憋壓,燃燒室壓力升高的問題。

在混氣室內設置兩道支撐可使燃燒室內氣流能夠順利排出。保持混氣室寬度不變,混氣室砌墻厚減少 116 mm,火道口隨著 向 兩 側 縮 小116 mm,焙 燒 帶 寬 度 由 2 680 mm 增 加 到2 912 mm。改造后焙燒帶橫截面達到11.7 m2 。

混氣室頂部,在使用過程中因種種原因極易透火。使用澆注料澆筑可起到頂部封閉的效果。沿爐皮焊一圈不銹鋼帶鋼,使其插入澆注料中,減少澆注料收縮與爐殼間隙,可起到抑制氣流穿皮上行的效果。

3. 1. 2 噴火口砌筑改造

此部位為火口異型 3 磚,其損壞原因是循環料的球團沖擊產生磨損,使用壽命很短,采用工作和永久兩層設計,工作層需選用優質磚,但不能隨時對工作層的損壞部位進行更換。由于頻繁停爐,噴火口磚及其支撐磚在急冷急熱數次之后就會出現斷裂掉頭,使球團灌入噴火口而影響爐況及產量。

改造后噴火口磚采用分體結構,將噴火口磚分割出的小斜坡部分及其支撐磚作成莫來石,其熱震穩定性是耐火磚的數十倍,從而阻止了斷裂掉頭現象的產生。對工作層的長時間生產損壞部位,采用分體結構后,可以在檢修停爐時在線更換,延長爐墻壽命。改造后噴火口數量由原來的 18 對改成 20 對,噴火口面積增加 10%。

3. 1. 3 大水梁砌筑改造

生產過程中,大水梁、導風墻及爐墻兩側粘料,檢修、處理爐事故時,排除粘料十分困難且危險性較大。

為了解決以上問題,大水梁砌筑改造時,將通風孔中心距由 642 mm 增大至 685 mm,兩端通風孔中心距由 534. 5 mm 增大至 542 mm。改造后,導風墻通風孔面積增加 11%,可減小風壓,增加冷卻風流量,爐內的懸浮顆粒擾流現象也將大幅減少; 冷卻風加大,烘干床下和爐身上部壓力也不會過大,爐況好,有利于焙燒風運行。此外,在大水梁兩側各增設一個人孔,有利于處理檢修、結塊等爐內事故,也有助于修補水梁時使用,可在生產過程中發揮極好的效果。

3. 1. 4 冷風口砌筑改造

生產過程中,冷風口出現管道內堆積球團,影響冷風流量。且冷風口下冷卻帶墻體磨損嚴重。

為了解決存在的問題,冷風口砌筑改造:

①把冷風口上部襯磚墻體設計成凸出帽沿型狀,其凸出的帽沿部位可使球團與冷風口隔開距離,冷風口部位空間增大,使球團呈隙疏狀,有利于冷卻風穿透,并且在凸出冷風口外氣流受阻后,可偏移方向穿行帽沿下自然形成一冷風遷回通道,不會形成窩風或反射氣流。冷風管道向下傾斜 5° ~ 10°,減少球團向冷風管道內倒灌,爐身下部形成良好的冷卻效果和充足的置換風上行壓力; ②工作層耐材的材質使用碳化硅材料,可延長使用壽命,并實現爐襯局部損壞部位進行小面積修復。解決了因其局部損壞就將爐窯整體拆除、修復的問題; ③下部冷卻帶墻砌筑,齒輥冷卻壁框架不變,向上逐層減少中間輕休磚至混氣室底部,爐內上部寬度由2 994 mm 增大到 3 226 mm,砌筑尺寸改變后不影響爐體砌筑強度和生產,增大了爐內面積。

3. 1. 5 烘干床改造

目前,豎爐烘干床主要存在的問題是烘干床面積和烘干效率達不到提產后匹配的要求。為了提產增效,增大烘干床面積,提高烘干效率,主要采取對其水梁與爐篦條進行改造。

(1) 水梁安裝改造。圖 2 為水梁安裝改造前后示意圖。可見,改造后,爐口寬度向兩側各擴 125 mm; 最下方小 水梁的安裝寬度由2 450 mm增加到2 700 mm,增加 250 mm; 烘床由高度917 mm 增加到1 017 mm,提高100 mm;保持坡度為 37°。

(2) 爐篦條安裝改造。圖 3 為爐篦條安裝改造前后示意圖。可見,小水梁安裝尺寸加寬,篦條隨著加長,保持原篦條寬度不變,篦條長 度 由 501 mm 增 加 到 560 mm,增 加 了59 mm; 通風孔斜寬由 20 mm 增加到 22 mm,增大了烘床的有效通風面積。經計算,烘干床有效 通 風 面 積 由 原 來 的 4. 72 m2 增 加 到192 m2 ,有效烘干面積增加 0. 472 m2 。

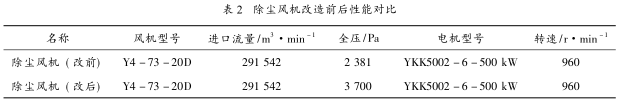

3. 2 除塵風機改造

由于擴大烘干床面積,除塵風機后加裝脫硫與濕電除塵,風壓明顯不足,對除塵風葉進行改造。風量不變前提下提高風壓,原風機不變[7]。

4 改造后出現的問題、處理方案及效果

4. 1 豎爐

4. 1. 1 出現的問題

豎爐自 2016 年 10 月擴容改造去除混氣室頂部水箱,后轉入正常生產一個月左右,混氣室頂部溫度偏高達到 150 ℃ 以上,南北兩側預熱帶的爐殼出現燒紅現象,兩個月后溫度逐漸升高,由原來的 200 ℃ 升到 450 ℃,爐殼變形燒穿破壞了現場的工程環境,使生產無法正常進行,嚴重影響了豎爐生產及各項技術經濟指標。

4. 1. 2 處理方案及效果

利用環保限產的機會,對混氣室頂部和預熱帶外爐殼鋼板燒穿問題進行了處理。為了縮短檢修周期,降低制造成本,使用特種耐火材料對混氣室頂部和預熱帶進行了修補。快干防爆澆注料具有耐火強度高、使用壽命長、凝固時間短的特點,從而可縮短處理周期,能有效避免和延緩混氣室和預熱帶跑風現象,又能達到長期免維修的目的,使用這種耐火材料將混氣室頂 部 和 預 熱 帶 整 體 進 行 澆 注,厚 度 為200 mm,并一次澆注成型。具體操作如下:

( 1) 將混氣室頂周邊的鋼板和預熱帶周邊的外爐殼鋼板整體割掉,并清理干凈混氣室頂部和預熱帶磚面的纖維氈和爐塵等雜物,使澆注耐火材料與原砌體耐火磚充分結合,以確保澆注的嚴密性;

( 2) 在混氣室頂和預熱帶四周加高焊接200 mm 高的鋼板,作為澆注模板;

( 3) 將玻璃水提前均勻的澆注在耐火磚上進行充分的濕潤,再將攪拌均勻的澆注料在混氣室頂和預熱帶四周已焊接的模板上進行整體澆注,并用振動棒快速振動成型 0. 5 h 后完全凝固,凝固后不用烘烤即可點火升溫,大大縮短了檢修時間,使兩個部位的嚴密性得到了充分保證。

采用該方案進行處理后,混氣室頂和預熱帶鋼板從未出現燒穿現象,也未出現燒紅變形及跑風現象,極大地提高了豎爐生產的穩定性。此外,因混氣室室頂和預熱帶的嚴密性增強,杜絕了跑風現象,從而有效地提高了焙燒溫度,降低了能源消耗。

4. 2 冷風管道

4. 2. 1 出現的問題

豎爐自 2016 年 10 月擴容改造時,為提高烘干床透氣性,縮短冷卻帶高度,降低冷卻風上行阻力,提高冷卻風量和穿過導風墻風比例,冷卻風管中心距提高 500 mm,改造后運行 4 月出現水梁磨穿漏水,下部排料管溫度較高。2017 年 6 月更換水梁。

2017 年12 月水梁又出現漏水。實踐證明提高冷卻風管道,造成穿過導風墻風比例加大,造成大水梁磨損加快,對生產影響較大。提高冷卻風管道,縮短冷卻帶高度造成冷風蓄熱性減少,烘干效率降低,反對生產不利。造成大水梁運行周期短,下部排料管溫度較高,后續設備運行困難。

4. 2. 2 處理方案及效果

2017 年12 月利用更換水梁機會將冷卻風管中心距降低 500 mm,冷風口重新恢服原位。改造后,運行 4 個月產量明顯提高,設備運行環境明現改善。

5 改造后的整體實施效果

10 m2 豎爐擴容后,爐體面積增加 1. 17 m2 ,比原來增大 11. 7%; 噴火口數量由原來的 18 對改成20 對,噴火口面積增加10%; 混氣室面積增加 4%; 導風墻通風孔面積增加 11%。改造前后豎爐產量對比結果見表 3。

由表 3 可見,改造前 2016 年 1 ~ 9 月份平均月產量 45 813. 24 t,平均日產量 1 643. 19 t;改造后 2016 年 10 月 ~2017 年 8 月份平均月產量 50 385. 70 t,平均日產量 1 950 t; 二次改造后,2018 年 1 ~6 月份平均月產量 55 130. 44 t,平均日產量 2 048. 19 t。從以上數字可以看出,混氣室、噴火口、導風墻通風孔、烘干床等關鍵部位擴容后,對其幾個部位的優化和爐內五帶分布的適當調整,可在原材料、原操作、原設備不變的基礎上提高產量 20% 左右,達到了豎爐擴容增產的目的。

參考文獻

[1] 馮根生,宋忠平. 球團礦生產用進口赤鐵精礦性能及選擇[C]/ /全國球團技術研討會論文集. 2006: 8 -12.

[2] 李蒙,任偉,陳三鳳. 國內外球團礦生產現狀和展望(續)[J]. 中國冶金,2004( 12) : 6 -10.

[3] 潘建,朱德慶,劉桂陽,等. 改性膨潤土改善鐵礦球團性能的工業試驗研究[J]. 球團技術,2006( 3) : 2 -6.

[4] 陳寶,賈永強,關明文. 宣鋼 8m2 豎爐技術改造及生產實踐[J]. 河北冶金,2000( 4) : 37 -38.

[5] 楊建中. 邢鋼豎爐的技術進步[J]. 河北冶金,2005( 3) :20 -22.

[6] 楊軍,房振發,孟房義. 萊鋼 1 號 8m2 豎爐大修改造及效果[J]. 燒結球團,2002,27( 4) : 40 -42.

[7] 張和平. 選燒廠球團豎爐電除塵風機葉輪改造研究[J].酒鋼科技,2016( 4) : 29 -31.