葛曉柱,鐘國英

(方大特鋼科技股份有限公司煉鐵廠,江西南昌 330012)

摘 要:方大特鋼煉鐵原料系統瞄準市場脈絡,以經濟效益為中心,通技術過創新管理,推進優化配礦及合理回收利用含鐵資源,建立原料性能數據庫,指導生產,提高指標,降低生產成本;同時圍繞原料加工系統創新管理,各工序開展了工藝、設備、環保配套改造等技術工作。實現了成本最低化、質量最優化,產能最大化,提升市場競爭力。

關鍵詞:原料場,創新,成本,低耗

1 引言

方大特鋼科技股份有限公司前身為南昌長力鋼鐵股份有限公司,于 2009 年底改制。現有 1X450m3 、2X1050m3 高爐三座,配套 245m2 、130m2 燒結機各一臺,配套原料場一次料場占地面積 14 萬平方米,擁有 3條料線;新上翻車機、堆取料機卸車系統及預配料系統,配置 6 個 400t 配料圓盤及遠程配料控制系統;由于方大特鋼地處內陸省會,沒有自己的礦山,所有的大宗原燃料需全部外購,環保及去產能壓力空前,隨著鐵礦石價格的大幅度上,生鐵成本居高不下,嚴重制約了企業的市場競爭力和生存能力。為了改變這種現狀,使企業實現健康持續發展,2016 年方大特鋼以公司層面,強化原料系統的創新管理,開展了低品質原料下的低成本、低消耗、高效益燒結生產實踐。保證了高爐穩產,優質,低耗。

2 原料系統創新管理措施

2.1 開展全面預算管理,通過技術創新、管理創新、文化創新來實施全員降成本工作

公司根據市場和生產情況,由技術中心牽頭,生產指揮中心、投資發展部、檢測中心、財務部、原料公司、煉鐵廠參加的煉鐵成本管理快速反應小組和配礦組。負責實施落實全面預算管理,嚴格成本控制管理,運用配礦模型對鐵礦石進行測算和對比,從中選擇低成本的礦粉購買,從而從源頭上控制好成本,從用礦上實現了低成本,將鐵礦石采購、煉鐵生產和鐵前成本更有效地結合起來。并對照國內外先進指標,開展對標挖潛,全面推行成本預算管理,將計劃成本分解到作業區、班組和職工個人,實施全員降成本工作。煉鐵廠利用每周六成本分析會的時間對燒結成本完成情況進行分析總結和考核,并對下周降成本工作作出安排,以促進燒結系統成本指標的全面完成。

2.2 強化原燃料進廠質量監督管理,保障原料生產組織穩定

2016 年度持續堅持做好了工程技術人員對進廠原燃料跟蹤取樣把關工作。與相關部門共同討論重新對《外觀質量異議處理流程》進行了修訂及進一步的細化,增強可操作性,大大的降低了外觀質量異議的爭議的風險性。

(1)明確配礦思路堅持以市場為導向,成本為中心的生產理念,充分選擇適合特鋼燒結、煉鐵生產特點及鐵水成本最低的鐵礦石。由于按品位定價存在嚴重缺陷,制定配礦方案時始終堅持,不是礦石價格越低就越合算;有害元素超標的,再便宜也不能用,做到生產適應市場,不再挑三撿四。利用主流礦跟非主流礦的性價比差異,噸度價相差 4~5 元左右,進一步拓展非主流礦石渠道,為了擴大此類資源的應用,配礦小組組織相應的技術探索,做好必要的技術儲備,及時與供應部進行溝通,加強信息反饋,充分把握市場機會。

煉鐵事通過燒結、煉鐵配礦優化模型,將燒結配料計算、高爐配料計算、燒結礦成本預測和鐵水成本預測四個部分的運算有機地結合,測算鐵礦石使用的經濟性,對生產和采購進行有效指導。

(2)緊跟市場的變化,在塊礦有性價比優勢的情況下,以低價格的塊礦代替部分球團礦,利用球團烘干筒烘干塊礦,較好的解決了塊礦含粉以及含水粘性對高爐槽下篩分與入爐的影響,從而保證雨天高爐塊礦的正常使用,1~4 月塊礦比例達到了 17.13%,大大降低了高爐配礦成本,高爐配礦成本降低了 92.03 元/t,成本節約了 7602.99 萬元。

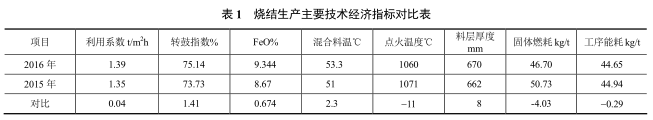

(3)煉鐵廠為了最大限度的降低燒結礦成本,燒結生產根據公司原料計劃、不同鐵礦粉價格的巨大差異,并結合燒結的實際生產情況,逐步優化爐料結構,實現了“高價低配、低價高配”,即增加價格低的原料配比、調整價格高的原料配比。在燒結原料配比上,多使用以前不用的廢棄物,如鐵磷粉、地精粉與本地尾礦等,并在燒結變料前,重點研究和尋求成本效益最佳配料方案。同時在燒結生產過程中嚴密跟蹤燒結質量,及時調整燒結機參數,成功突破了燒結變料技術瓶頸,實現了在保證高爐安全穩定順行和鐵水質量穩定的前提下用低價格的原料替代進口原料和高價原燃料的目標。通過以優化配礦結構,混勻配礦以滿足燒結性能、確保各原料品種穩定為重點,燒結生產以質量為前提、強度為中心,通過改善工藝操作和技術創新,并適當提高了同化溫度較高的鐵礦粉,增加褐鐵礦配比,混合料的粒度組成和燒結性能得到大幅度改善,確保燒結料層的熱態透氣性。燒結各項技術經濟指標改善,燒結礦技術指標穩中有升見表 1。

2.3 穩定國內外資源,保證原燃料的穩定供應,努力提高混勻料質量

(1)通過戰略投資及簽訂長協等方式,與澳大利亞、巴西等國家的礦石供應商建立良好的貿易關系,穩定進口礦粉的供應。國內選用了規模較大的戰略供應商,為燒結降低工序成本奠定了基礎。

(2)混勻造堆是實現低品種燒結的基礎,是穩定大型燒結和大型高爐生產的有效措施。由于燒結原料資源較廣、種類繁多,礦石在開采和選別中非常不均衡。采取大人字形變起點定終點連續往返分層堆積方式,做到料到機行、料斷機停,堆料層數在 350 層以上,堆料量 5.0 萬噸,嚴格控制堆料過程中的停機次數,減少了堆料過程中的斷頭、搭頭對大堆質量的影響,崗位人員監護配料皮帶稱運行,保證配料的準確姓。加強對混勻料取樣的監督,使取樣更加規范化、標準化,確保水分、粒度及化學成分的真實客觀。強化取料操作,消除取料對混勻料質量的影響,制定尾部料使用措施,與燒結聯動控制減少尾部料的影響。通過采取以上措施,燒結使用的混勻料混勻效果滿足了低品質原料下的燒結生產要求。

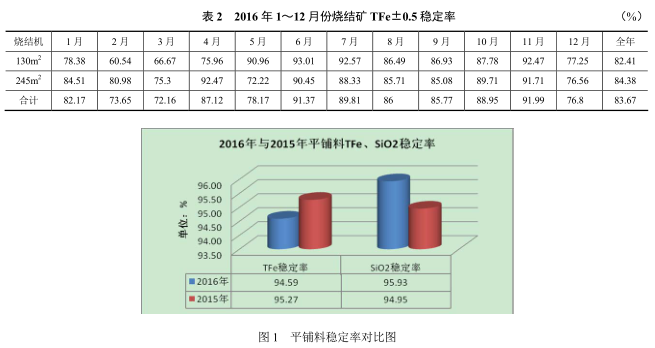

(3)合理使用廠內資源,鐵廠環保除塵設施長足發展,原來大量除塵灰直接運至一次料場進行預配,存在二次揚塵及混勻效果不好;2016 年應環保要求,除塵灰充分使用好,也是互惠互利,鐵廠各級利用微信平臺對廠內除塵點進行數量及質量的監護,采取除塵灰燒結集中使用參與燒結配料的設備改造,采購吸排車進行運輸,減少了二次揚塵,同時減少了混勻波動因數,見表 2、圖 1。

2.4 開展高比例褐鐵礦燒結攻關

低品質原料燒結、低品位冶煉對于燒結高爐而言,都是全新的課題,用礦結構的重大調整是否對現有燒結生產工藝造成沖擊,高硅、高鋁礦的大量配用是否影響燒結礦的綜合質量,低品位燒結礦入爐是否會影響高爐爐況順行,這些都需要根據高爐生產情況進行適時調整。由于褐鐵礦結構疏松,在制粒過程中吸收大量的水分,燒結過程中結晶水的分解會增加燒結過濕層的厚度,導致料層透氣性變差,并且由于結晶水的分解,需要較高的熱量,生成的燒結礦為薄壁大孔結構,燒結礦強度變差,成礦率降低,隨著冶鋼燒結褐鐵礦配比的不斷增加,為了保證燒結礦質量完全滿足高爐要求,我們主要采取了如下措施。

(1)適當增加燃料用量,放寬燃料粒度上限由于一方面褐鐵礦本身帶進大量的吸附水和結晶水需要消耗一部分熱量;另一方面其中的鐵是以 Fe2O3 形態存在的,要使 Fe2O3 變成液相或促進 Fe2O3 與脈石相互作用生成液相,均需要較高的燒結溫度才能實現。結合實際生產中,將燃料配比控制在 3.95%~4.3%較為合適;適當放寬燃料粒度上限,將 0~3mm 粒級的質量分數由 88%調整到 80%,同時做好焦粉中≤0.5mm 的跟蹤,確保其含量在 20%以下,平均粒度控制在 1.60~1.70 之間。

(2)增加混合料水分添加量針對褐鐵礦粉濕容量大和制粒時適宜水分高的特點,適當增加混合機內水分添加量,提高混合料的造球性能,提高料層透氣性,改善燒結過程的氣體動力學,控制混合料水分在 7.1%~7.6%。

(3)提高點火溫度,延長點火時間為了使褐鐵礦顆粒內的結晶水充分排除,以保證燒結礦的強度,將點火溫度提高 30℃,點火時間 0.50min,彌補了料層表面的熱量不足,提高表層燒結礦強度。

(4)提高料層厚度,實現厚料層。通過把料層厚度提高 20~30mm,在布料后的平料上增加配重的措施,對料面進行預壓,壓料量控制在 10~20mm。

(5)由于生石灰質量對燒結生產的穩定性有顯著的影響,提高生石灰質量是高褐鐵礦燒結提高生產率的重要因素。通過提高生石灰的有效 CaO 質量分數及活性度,增加了復合鐵酸鈣(SFCA)的生成量,提高燒結礦轉鼓強度和還原性,改善燒結礦粒度組成,特別是減少 5~10mm 部分,有效地降低了燒結礦含粉率。

2.5 合理規劃料場,充分發揮料場優勢,保障生產穩定有序

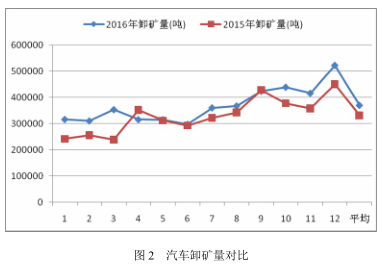

積極應對原料市場的變化,不斷拓寬配礦思路。針對原料品種多、成份波動大,為避免資金積壓而數量儲存又不能多的狀況,科學地管控原燃料,在料場堆放管理和汽車進廠計劃安排組織上進行合理優化。特別是在運輸受到交通管制及 7、8 月份承運招標更換新單位的情況下,配合承運方,采用中班及晚班主流卸車的組織工作,保證了生產的連續及穩定。全年汽車運輸量平均每月達 36.9716 萬噸,其中 9 月份至 12 月份突破 40 萬噸。較 2015 年平均每月 33.1452 萬噸增加 3.8265 萬噸,見圖 2。

3 今后工作方向

3.1 與北科大合作開發優化配礦軟件系統

在滿足燒結礦理化性能要求和供礦資源的前提下,以燒結成本最低為目的,計算燒結原料的最佳配比,開發的軟件應用于生產,屆時能快速的計算出配礦方案來指導生產。加緊引進或開發燒結原料、成品在線檢測裝置,為智能配料和穩定燒結礦成分提供保證。開展生產酸性燒結礦的研究,用酸性燒結礦代替價格高昂的酸性球團礦和塊礦,大幅度降低煉鐵原料成本。

3.2 利用非主流礦與主流礦價差空間

今后在優化配礦方案時,必須兼顧配礦的科學性和經濟行,在保證燒結性能的前提下,充分利用具有價格優勢的馬來西亞粉、印尼粉、泰國粉、伊朗粉及其他低品位粉,有效降低混勻礦成本,加強原料的驗收工作,對不合格品要退貨或索賠。

3.3 深入研究生石灰活性度

對進廠生石灰廠家進行消化速度、溫度試驗,制作跟蹤圖表,反映生石灰消化能力;提高造球效果及料溫,從而提高燒結機料層及利用系數。

3.4 強化環保技改與投入

省會城市環保壓力巨大,循環水處理及料場揚塵治理迫在眉睫,要從根本解決,規劃室內料場建設,滿足料場管理及環保要求。

4 結語

近年來我們在降低燒結礦成本工作方面采取了行之有效的措施,取得了一定的成效,面對新形勢、新挑戰,市場的激烈競爭,今后我們仍需依靠全體職工,繼續開展全面預算管理工作,實施全員降成本,采用新技術、新工藝、新設備、新材料,堅決把各項措施做到更扎實、更到位,有效發揮管理創新支撐作用,加強科學管理來達到優質、高產、低耗的目標,以不斷提高冶鋼產品的市場競爭力為宗旨開展各項工作。對自身存在的突出不足和問題保持清醒的認識,要從降本增效中繼續突圍,牢牢抓住降本增效這一關鍵,快速提高企業的運行效率和競爭力。