陽祥富 1 ,常文杰 1,鐘良才 2 ,李曉祥 2,季偉燁2,郝培鋒3

( 1.寶山鋼鐵股份有限公司 煉鋼廠,上海2019000 ;

2.東北大學 冶金學院,遼寧 沈陽110004 ;

3. 東北大學 軟件學院,遼寧 沈陽 110004 )

摘 要:通過連鑄長水口吹氬冷態試驗,研究了不同吹氬條件下獲得的小氣泡的尺寸、分布以及氣泡在中間包的流動行為。試驗結果表明,低水流量( ≤2.4m3 /h )時,孔徑0.11mm氣嘴產生微小氣泡( 0.1~0.5mm)比例最大達到 60% 以上,孔徑 0.25mm 氣嘴微小氣泡比例達到 45% ,孔徑 0.58mm 氣嘴在35% 左右。孔徑0.11mm 氣嘴氣泡直徑主要在 0.1~1.0mm ,孔徑 0.25mm和孔徑 0.58mm 氣嘴的氣泡直徑主要在 0.1~1.5mm,而0.58mm 氣嘴產生較大氣泡( >1.0mm )比例較多。直徑 0.25mm 單孔氣嘴和雙孔氣嘴在水量為 3.0m3 /h 時,形成的微小氣泡( 0.1~0.5mm )比例均達到 80% 以上。在較低水量( ≤2.4m3 /h )下,這兩種氣嘴形成的微小氣泡比例相近,但直徑 0.25mm雙孔氣嘴比直徑0.25mm單孔氣嘴產生的較大氣泡( >1.0mm )比例要小且氣泡數量多。在無湍控器的中間包中氣泡的作用區域比有湍控器的大。

關鍵詞:連鑄;長水口;吹氬;氣嘴直徑;流體流量;氣泡直徑分布;氣泡流動行為

連鑄中間包作為凈化鋼液的反應容器越來越受到重視,人們追求零缺陷鑄坯,中間包也是去除夾雜物的最后一道工序,是保證鋼液潔凈水平最后的保障,所以去除鋼液中夾雜物也是中間包冶金的重要任務。采用鋼液爐外精煉等方法比較容易去除尺寸大于50μ m 以上的夾雜物,對于尺寸20~50 μ m的夾雜物也能大部分去除,但是對5~20 μ m的微小夾雜物還難以去除 [1] 。因此,如何去除鋼液中5~20 μ m的微小夾雜物已成為煉鋼過程中急需解決的問題之一。鋼液中夾雜物的去除方法有多種,其中氣泡法是應用最廣泛且最有效的一種鋼液凈化方法。劉建華等人 [2] 對氣泡去除鋼液夾雜物技術的研究現狀和發展趨勢作了全面的綜述,目前應用最為廣泛的是鋼包底吹氬去除鋼液中較大顆粒夾雜物技術,中間包氣幕擋墻技術也得到了研究和工業試驗 [3-6] 。據文獻[7 -12 ]報道,大氣泡和小氣泡的運動行為不一致,只有小氣泡才能夠有效去除鋼液中小顆粒夾雜物。為此,冶金工作者致力于開發利用微小氣泡去除小顆粒夾雜物的技術。

Turkdongen 提出了反應誘發微小異相去除鋼中細小夾雜物技術 [13] ;李鎮、唐復平等人向鋼液中加入一種微小復合球形成微小氣泡和渣滴,達到去除鋼液中的夾雜物的目的 [14-15 ] ;Matsuno等人開發了增壓減壓法在鋼液中形成小氣泡的去除夾雜物的技術,并在真空精煉設備中進行了工業試驗 [16] ;陳偉慶、沈明剛等人分別研究了超聲波去除鋼液夾雜物的行為、機理和影響因素 [17-18] ;劉建華等人提出了増氮析氮法和微小氫氣泡法去除鋼中夾雜物技術,這兩種方法均是增加 N 、 H 在鋼液中的溶解,在真空下使溶解的 N 、 H 在夾雜物上形成細小氣泡,以去除細小夾雜物 [19-20] 。

表面無缺陷汽車鋼板主要用于汽車外板,是汽車板中生產難度最大的產品。研究表明,冷軋深沖汽車板表面極易出現點狀或線狀夾雜缺陷,其成分主要為CaO , SiO2 , Al2O3 , MnO及 MgO等復合氧化物。如何最大程度地降低鋼液中的非金屬夾雜物,是提高汽車鋼板表面質量的技術關鍵。利用鋼液流股在鋼包長水口的高速流動,將從長水口吹入的氬氣打碎成小氣泡隨鋼液流股進入中間包,對中間包的鋼液起到凈化作用,國內外學者對小氣泡的形成和小氣泡的行為以及冶金效果進行了研究 [21-24] 。

本試驗主要通過鋼包長水口吹氬,針對不同的吹氬孔徑、吹氬流量以及流過長水口的流體流量所形成的氣泡直徑以及氣泡直徑分布進行試驗研究,研究不同條件下形成小氣泡的直徑分布以及在中間包流動行為的影響。

1 試驗方法

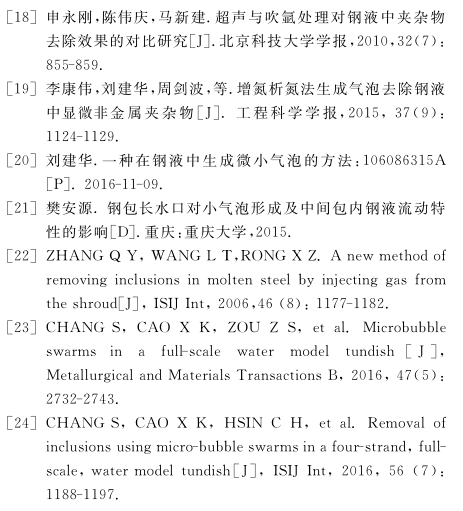

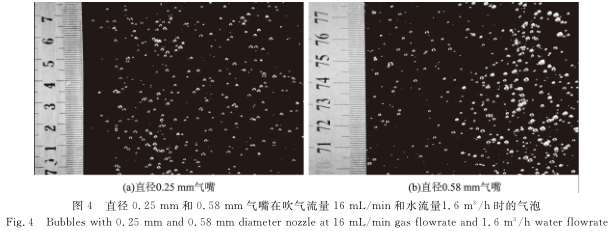

為了獲得效果好的氣泡照片,設計了如圖1所示的試驗設備。該設備由供氣系統、供水系統和照相系統組成。在氣泡尺寸測定試驗中,通過調節不同的水流量,在長水口產生不同流速的水流,研究一定通鋼量條件下鋼液通過不同長水口內徑的鋼液流速,對由供氣系統進入長水口的氣體產生剪切力,將氣體沖擊成不同尺寸的氣泡,進入有機玻璃容器中上浮。利用照相系統,對有機玻璃容器的水中上浮的氣泡拍照,獲得不同氣嘴孔徑 D 、氣嘴的氣孔孔數m(單孔、雙孔)、不同水流量 Q 和吹氣流量 q 下形成的氣泡的直徑大小和分布。氣嘴的孔徑采用顯微鏡放大的圖像輸入計算機,利用圖像分析軟件進行測量,放大的氣孔的圖片如圖2所示,雙孔氣嘴的2個氣孔中心距為3mm 。

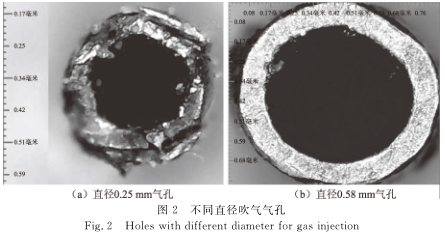

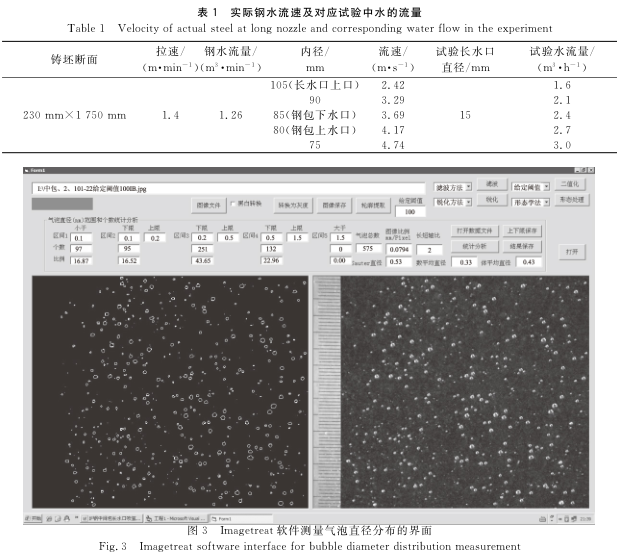

在測定氣泡尺寸的試驗中,保證水口內水流的平均速度與鋼水的平均流速相同下進行,試驗中水流量參數如表 1所示,其它參數如表2 所示。該試驗主要利用高速的液體將水口內吹入的氣體打碎而獲得微小氣泡并進入中間包中,利用單反相機 對 包 內 氣 泡 進 行 拍 攝,對 拍 攝 照 片 用Photoshop進行處理,主要是去除重疊氣泡及虛影,再用 Imagetreat軟件對照片中氣泡直徑大小分布進行定量統計,如圖 3 所示。

2 試驗結果與分析

圖 4 為氣量 16mL /min和水量為 1.63 /h 的條件下采用直徑分別為0.25mm 和0.58mm氣嘴吹氣的氣泡照片。可知,在相同的吹氣流量和水流量下,采用直徑小的氣嘴吹氣時,氣泡直徑較小且比較均勻;而采用較大直徑的氣嘴吹氣,除了有一些小氣泡外,還有一些直徑較大的氣泡。

圖 5為直徑分別為 0.11 , 0.25, 0.58mm 氣嘴在氣量為16mL /min時,不同水量下的氣泡直徑分布情況。可知,在低水流量(≤2.4m3 /h )時,直徑0.11mm 氣嘴產生微小氣泡(0.1~0.5mm)比例最大達到 60% 以上,直徑0.25mm 氣嘴微小氣泡比例達到45% ,直徑 0.58mm 氣嘴在 35%左右。在水流量達到3.0m3 /h時,直徑為0.11mm氣嘴微小氣泡( 0.1~0.2mm )比例高達到70% 以上,直徑 0.25mm 氣嘴的該直徑范圍的氣泡比例約為65% , 0.58mm 氣嘴的比例最低只有35% 。直徑0.11mm 氣嘴的氣泡直徑范圍主要在0.1~1.0mm ,而直徑0.25mm 和0.58mm 氣嘴的氣泡直徑范圍主要分布在0.1~1.5mm,且直徑0.58mm 的氣嘴產生較大氣泡( >1.0mm )比例較多。

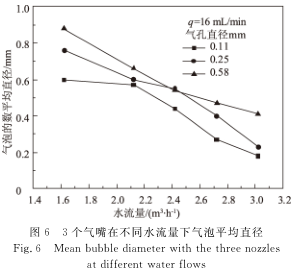

圖6為直徑0.11 ,0.25 , 0.58mm 3個氣嘴在不同水流量下氣泡的平均直徑變化。由圖6可知,3個氣嘴產生氣泡大小都隨著水流量的增大近似線性減小。特別是水量達到 3.0m3 /h , 3 個氣嘴的氣泡平均直徑均小于 0.5mm 。在水量相同的條件下,直徑0.11mm 氣嘴氣泡直徑最小,直徑0.25mm 氣嘴氣泡次之,直徑0.58mm氣嘴產生的氣泡最大。

在氣量為 32ml/ min條件下,直徑0.25mm單孔氣嘴和0.25mm×2雙孔氣嘴形成氣泡分布如圖7所示。在水流量低于2.7m3 /h 時,直徑0.25mm 單孔氣嘴形成氣泡直徑大多分布在0.5~1.5mm 內,而雙孔氣嘴氣泡直徑主要分布在0.5~1.0mm,直徑 0.25mm 雙孔氣嘴比單孔氣嘴產生的大氣泡( >1.0mm )比例要小很多;而當水流量為 3.0m3 /h 時,兩氣嘴形成的微小氣泡(0.1~0.5mm )比例達到80%以上。但是這兩種氣嘴在較低水量下形成的微小氣泡比例相差不大。

圖8為直徑0.25mm單孔氣嘴和直徑0.25mm×2雙孔氣嘴在不同水流量下的氣泡數量(取拍攝照片某固定大小位置算出的氣泡數量)。由圖8 可得到兩個氣嘴形成的氣泡數量均隨著水流量的增加而增加,且水量在3.0m3 /h時氣泡數量增長幅度很大;直徑0.25mm×2雙孔氣嘴在各個水量下的氣泡數量均大于直徑0.25mm單孔氣嘴。

圖9為直徑0.25mm 單孔氣嘴和直徑0.25mm×2雙孔氣嘴在不同水量下的氣泡平均直徑。可知,這兩個氣嘴形成的氣泡平均直徑均隨著水量的增大而減小,且近似為線性變化。當水量到達3.0m3/h時,氣泡的平均直徑小于0.4mm;且直徑0.25mm×2雙孔氣嘴形成的氣泡直徑大小在同一水量下要小于直徑0.25mm 單孔氣嘴。

將小氣泡引入 1∶3 縮小的連鑄中間包模型中,觀察小氣泡在中間包模型的流動行為并進行拍照,得到的照片如圖10所示。由圖可知,中間包在長水口下方有湍控器時,從長水口隨水流流出的氣泡,進入湍控器后,又從湍控器隨水流流出,直接被向上流動的水流帶到液面。而在沒有湍控器的中間包中,由于水流和氣泡流沒有受到湍控器的約束作用,水流和氣泡從長水口流出,沖擊到中間包底部后,水流向四周流動,氣泡在水流和氣泡本身的浮力作用下,同時向四周和向上流動,所以在無湍控器的中間包中,氣泡流的作用區域比有湍控器時大。由圖10b和圖10d可知,水流量越大,氣泡越小,氣液兩相流的區域越大。由圖對比可知,中間包在長水口下方安裝湍控器,從長水口隨水流流出的氣泡,進入湍控器后,又從湍控器隨水流流出,受到湍控器的約束,直接被向上流動的水流帶向液面,從而減小了氣泡的作用區。

為了增大氣泡在中間包內與鋼液的作用區,可以將原來的湍控器在中間包長度方向的兩個與包底垂直的側壁改成傾斜的側壁,增加湍控器的水口尺寸,或采用較大開口的淺碟式沖擊盤。使鋼液從側壁傾斜的湍控器或沖擊盤流出時,將小氣泡帶到更遠的地方,從而增加氣泡與鋼液的作用區域。

3 結 論

1)連鑄長水口吹氬冷態試驗表明,低水流量( ≤2.4m3/h )時,直徑0.11mm 氣嘴產生微小氣泡(0.1~0.5mm)比例最大達到60%以上,直徑0.25mm 氣嘴微小氣泡比例達到45% ,直徑0.58mm 氣嘴在35% 左右。直徑0.11mm氣嘴氣泡直徑主要在0.1~1.0mm,直徑0.25mm 和0.58mm 氣嘴氣泡直徑主要在 0.1~1.5mm ,而直徑0.58mm 氣嘴產生較大氣泡( >1.0mm)比例較多。

2) 3個氣嘴產生氣泡大小都隨著水流量的增大近似為線性減小。在水量相同的條件下,直徑0.11mm氣嘴氣泡直徑最小,直徑0.25mm 氣嘴氣泡次之,直徑 0.58mm 氣嘴產生的氣泡最大。

3)直徑0.25mm單孔和雙孔氣嘴在水量為3.0m3 /h時,形成的微小氣泡(0.1~0.5mm)比例均達到 80% 以上。在較低水量( ≤2.4m3 /h )下,兩氣嘴形成的微 小氣泡 比 例 相 近,但 直 徑0.25mm 的雙孔氣嘴比單孔氣嘴產生較大氣泡( >1.0mm )的比例小。在相同條件下,雙孔氣嘴比單孔氣嘴產生氣泡數量多且形成的平均氣泡直徑小。

4)長水口下方的湍控器對進入中間包的氣泡起到約束作用,使氣泡的作用區域變小,在無湍控器的中間包中,氣泡的作用區域增大。建議將原湍控器在中間包長度方向的兩個側壁改成傾斜側壁,擴大湍控器的上口,或采用較大開口的淺碟式沖擊盤。

[參 考 文 獻]