汪邦輝,楊偉剛

(新余鋼鐵集團有限公司,江西 新余 338001)

摘要:根據新鋼 1 號、2 號焦爐生產工藝及設備狀況,計算出完成裝煤、推焦和放焦 3 道工序的每個流程所需要的時間,設計了一套能夠同時滿足裝煤、推焦和放焦 3 個工序除塵的自動控制系統,滿足了安全生產和環保要求。

關 鍵詞:焦爐除塵系統; PLC 控制;無線通訊技術

0 前言

新鋼焦化廠共有 4. 3 m 焦爐 4 座,分別為 1 號、2 號、3 號和 4 號焦爐。4. 3 m 焦爐除塵系統一期改造工程是為 1 號、2 號焦爐而上的除塵項目,而受 1號、2 號老焦爐焦側場地的限制,僅能建設 1 座除塵站來完成除塵工作,為此必須研發一套能夠同時滿足焦爐裝煤、推焦和放焦 3 個工序除塵需求的自動控制系統。

1 現狀

分析 1 號、2 號焦爐煉焦生產工序狀況,將裝煤車、推焦車和放焦車的每一個動作功能及時間進行了記錄,具體見表 1。

從表 1 可以看出,裝煤作業時序最緊湊; 煉焦煙塵的產生為陣發性,主要發生在裝煤過程和出紅焦過程; 裝煤過程產生以荒煤氣為主的煙塵,與空氣混合后遇火會爆炸; 出紅焦過程會產生高溫煙塵并伴有火星; 焦炭從焦庫放焦裝車時,會產生焦粉揚塵。

2 方案設計

2. 1 新煉焦工藝時序設計

根據現場設備、工藝狀況,綜合考慮除塵系統裝煤除塵模式和推焦除塵模式切換的投入點和撤銷點、切換閥動作時間、風量切換時間及除塵管道余氣抽盡時間等,設計出了新煉焦工藝時序,具體見圖 1。

2. 2 系統設備選型及工藝控制流程方案

由圖 1 可見,影響煉焦生產節奏主要有 3 個因素: 集塵管道閥門切換所需的時間 T1 、風機變頻器升速時間 T2 和 T 5 、避免煙氣混合的預留時間 T 3 。

T3 = 最遠端管道長度/風速≈80/23≈4 s。

T6 為除塵延時保證除塵效果,T 3 為避免煙氣混合的預留時間。只有當 T6 大于 T 3 時才能保證除塵效果。

2. 2. 1 集塵管道切換閥選型

集塵管道閥門的切換所需時間 T1 不能大于30 s( 裝煤工序剩余時間) ,這樣才不會影響裝煤工序的生產節奏。

選用電動閥時,要求其動作周期大于20 s,此時T1 + T 3 =2 ×20 +4 = 44 s,這個時間雖然大于30 s( 裝煤工序剩余時間) ,但是會使裝煤工序的生產節奏放緩。

選用氣動閥時,要求其動作周期不超過 6 T3 。

為確保安全生產,必須要先接收到裝煤除塵節點閥門的關閉信號后,才允許打開推焦除塵的節點閥門。

T1 為兩個動作周期,即 T 1 不大于 12 s。則 T 1 + T 3=12 +4 =16 s,這個時間小于30 s( 裝煤工序剩余時間) ,因此裝煤工序能滿足生產要求。

鑒此,集塵管道閥門應選擇切換周期短的氣動閥。

2. 2. 2 變頻器選型

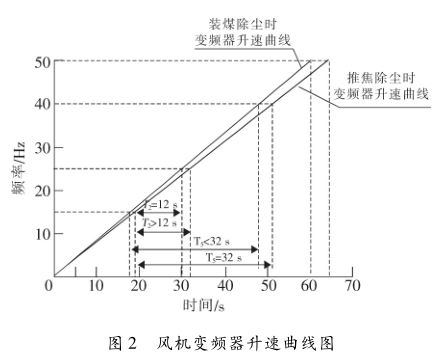

2. 2. 2. 1 變頻器升速時間選擇

在裝煤除塵作業中,T1 =12 s,T 3 =4 s,在裝煤工藝中,風量增加到預設值的允許時間 T 2 =30 -16=14 s; 考慮到因集塵管道較長會產生一定的風阻,引起風量滯后,因此扣除風量滯后時間2 s后,實際上留給風機變頻器的升速時間是12 s。

在推焦除塵作業中,推焦車從配合裝煤車平煤開始到完成推焦作業,再回到下一個平煤定位點,其中最關鍵的是 T 1 的開始時刻,也就是說推焦除塵何時發出除塵高速指令。出于安全考慮,為了避免裝煤作業和推焦作業產生的煙氣相混合,首先,考慮在裝煤除塵轉換至推焦除塵時必須加入一個延時時間T3 ( 避免煙氣混合的預留時間) ,在這個時間內將管道內裝煤除塵生產的煙氣抽盡; 其次,為了達到較好的除塵效果,在推焦時必須保證除塵吸力已經達到預期值,也就是說當變頻器頻率提升至 25 Hz 之后( 所需時間為 T5 ) 方可進行推焦作業。根據推焦時序可得出以下計算結果: 540 -20 -70 -20 -60 -90-270 =10 s。因此對于推焦除塵來說,從推焦準備就緒到可以推焦的時間不應大于10 s。

在放焦除塵作業中,地面除塵自動控制系統對放焦車發出的除塵高速指令可以在推焦車準備就緒之前,但是控制系統必須執行完預留避免煙氣混合的時間 T3 后,方可進行裝煤與推焦除塵工藝的切換。推焦車從平煤工藝轉換至推焦工藝的時間是從裝煤結束那一刻開始計算的。推焦準備就緒時間為20 +60 = 80 s,加上允許等待時間10 s,則從推焦準備到可以推焦的時間最多只有90 s,結合裝煤工藝時序可得: 90 -40 - T3 =50 -4 =46 s,此時 T 1 + T 5必須小于46 s,才不會使推焦的生產節奏放緩。由于 T5 = 46 - 12 = 34 s,減去風阻引起的滯后時間2 s,因此風機的變頻器升速時間應小于32 s才可行。

為保證除塵管道的吸力,風機電機運行頻率最低不得小于15 Hz,裝煤除塵模式時風機電機的運行頻率為25 Hz,推焦除塵模式時風機電機的運行頻率為 40 Hz,放焦除塵時,風機電機的運行頻率僅需在原運行頻率的基礎上增加 5 Hz。

根據 T2 可計算裝煤除塵模式變頻器需滿足的最大升速時間 t 1 。

T2 / t 1 = ( 25 -15) /50

將 T2 =12 代入,得:

12/ t1 =10/50

t1 =60 s

根據 T5 可計算推焦除塵模式下變頻器需滿足的最大升速時間 t2 。

T5 / t 2 = ( 40 -15) /50

將 T5 =32 代入,得:

32/ t2 =25/50

t2 =64 s

計算結果顯示,風機電機變頻器升速時間設置應小于 t1 = 60 s,才能同時滿足兩種運行模式。變頻器的升速曲線見圖 2。

2. 2. 2. 2 變頻器減速時間選擇

變頻器減速時間在新鋼 1 號、2 號焦爐新煉焦工藝時序僅影響變頻器在除塵運行期間的占空比,而不會影響生產節奏。變頻器減速時間長,則除塵運行占空比大; 減速時間短,則除塵運行占空比小。除塵運行占空比小系統更節能。

2. 2. 2. 3 變頻器選擇

變頻器加速時間的選擇與電動機的轉子及拖動負載的慣性緊密相關。交流異步電動機在 50 Hz 交流電網進行直接啟動時,其啟動電流是額定工作電流的 4 ~7 倍。如果變頻器的頻率上升速度很快,在很短的時間內達到設定頻率,那么電動機及拖動系統就會由于慣性原因使轉速跟不上頻率的變化,導致啟動電流迅速增加,當啟動電流超過額定電流時變頻器過載。目前國產高壓變頻器在90 s 內頻繁切換很難做到不過流,而富士、羅賓康等進口變頻器均可以做到在 50 s 內頻繁切換而不過流。為保證除塵系統安全、穩定、節能運行,最終選擇進口品牌變頻器。

2. 2. 3 集塵管道切換閥門的分布及控制時序設計

2. 2. 3. 1 集塵管道切換閥門的分布

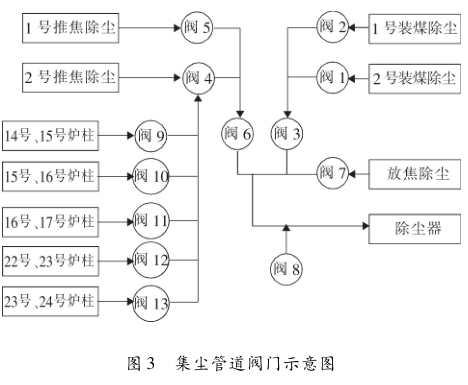

集塵管包括推焦除塵集塵管、裝煤除塵集塵管和放焦除塵集塵管三部分,其中推焦除塵集塵管道上安裝了閥 4、閥 5、閥 6 三個氣動閥,閥 6 是節點閥; 裝煤除塵集塵管道上安裝了閥 1、閥 2、閥 3 三個氣動閥,閥 3 為節點閥,裝煤除塵至除塵器間的管道長度應小于 80 m; 放焦除塵集塵管道上僅安裝了閥7,為氣動閥。在進冷卻器前的集塵總管上安裝了閥8( 用于兌冷風) 。集塵管道的閥門布置圖見圖 3。

2. 2. 3. 2 推焦除塵集塵管道切換閥控制時序設計

控制時序圖見圖 4。推焦除塵指令由放焦車按圖 1 中推焦除塵指令切入點發出。閥 3 與閥 6 實現互鎖。

2. 2. 3. 3 裝煤除塵集塵管道切換閥控制時序設計

控制時序圖見圖 5。裝煤除塵指令由裝煤車按圖 1 時序圖的裝煤除塵指令切入點發出。閥 6 與閥3 實現互鎖。

2. 2. 4 除塵系統箱體反吹控制及卸灰系統控制

2. 2. 4. 1 除塵系統箱體反吹控制

箱體反吹采用嵌套式循環,單循環在 1 ~ 10 號箱體間進行,單循環嵌套在時間循環中,可以無休止地執行,直到系統收到停止反吹指令才會終止反吹系統的循環。

2. 2. 4. 2 卸灰系統控制

遵循皮帶系統逆啟順停原則,避免皮帶系統堆料造成堵塞。

3 自動控制系統開發

3. 1 控制系統架構的設計

控制系統選用 SIMATIC S7 -300 通用控制器系列 PLC 及 I/O 模塊,實現除塵系統數據采集、邏輯運算及設備控制指令輸出。下位軟件選用 Step7 5. 5,上位軟件選用 Wincc 7. 0。在 4. 3 m 焦爐除塵操作室設置 2 臺 HMI,完成數據監測、設備操作、重要數據記錄及查詢功能。PLC 控制系統硬件架構見圖 6。

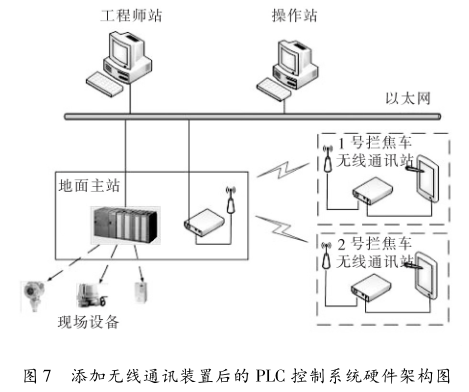

3. 2 開發替代第五根摩電道的無線通訊裝置

放焦車的第四根摩電道被推焦車電氣聯鎖占用,放焦車除塵指令的發送需要第五根摩電道將信號送至地面 PLC 系統。由于車輛的高度不夠,不能在第四根摩電道下安裝第五根摩電道,而需要在放焦車的另外一側架設,因此施工難度大、周期長、費用高。

為此,開發了一套無線通訊系統用于替代第五根摩電道的功能。該系統選用一體機 + Intuicom 系列無線電臺實現放焦車與地面 PLC 無線通訊,完成推焦除塵指令發送。添加無線通訊裝置后的 PLC控制系統硬件架構圖見圖 7。

3. 3 開發矩形箱集塵蓋遠程操作系統

矩形箱集塵蓋是通過裝煤車或放焦車車載集塵管伸縮來頂開或關閉集塵蓋的,但是推焦除塵有 5個矩形箱集塵蓋被篩焦樓墻體擋住,導致放焦車車載集塵管無法動作。為此,開發了矩形箱集塵蓋遠程操作系統,將 5 個矩形箱集塵蓋的開關動作改為電動控制,控制信號進地面主 PLC 控制系統,在放焦車一體機上設計操作界面,這樣通過無線通訊系統就可以實現放焦車遠程操作 5 個矩形箱集塵蓋的動作控制。操作界面圖見圖 8。

4 結束語

1) 結合新鋼 1 號、2 號 4. 3 m 焦爐煉焦生產實際情況,研發出了新煉焦工藝時序,實現了裝煤、推焦、放焦除塵工藝與焦爐煉焦工藝的安全、有效融合,達到了除塵效果好、焦爐不減產的目的。

2) 自主研發的無線通訊裝置,替代了第五根摩電道的功能,解決了安裝第五根摩電道施工難度大、周期長、施工費用高的難題。

3) 自主開發的矩形箱集塵蓋遠程操作系統,解決了因篩焦樓墻體阻擋而無法通過機械推桿打開集塵蓋的問題。