席 軍,梁榮利,周寶亮

(內(nèi)蒙古包鋼鋼聯(lián)股份有限公司煉鐵廠,內(nèi)蒙古 包頭 014010)

摘 要:文章介紹了包鋼 6 # 高爐冷卻系統(tǒng)的工藝流程、運行工藝狀況,結(jié)合高爐冷卻壁的使用,闡述了冷卻壁破損原因,通過加強冷卻系統(tǒng)日常管理,及時調(diào)節(jié)冷卻參數(shù),嚴格控制冷卻壁溫度和對冷卻壁進行精心維護等措施,延長高爐的使用壽命。

關(guān)鍵詞:高爐;冷卻壁;維護

包鋼 6 # 高爐有效容積為 2 500 m3 ,2006 年12 月 12 日投產(chǎn),累計出鐵2 149. 6 萬 t,單位爐容產(chǎn)鐵量達到 8 598 t/m3 ,平均利用系數(shù) 2. 11 t/m3 ·d,各項技術(shù)經(jīng)濟指標不斷改善,一代爐齡已連續(xù)生產(chǎn)達 11 年以上,冷卻壁使用正常,期間無中修,無項修,更沒有停爐噴補造襯,目前正在步入國內(nèi)大型高爐長壽的先進行列。

1 爐體冷卻結(jié)構(gòu)及特點

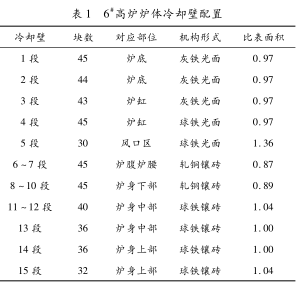

冷卻壁是高爐重要的冷卻設(shè)備,在高溫狀態(tài)下工作,工作條件惡劣直接影響高爐爐體的使用壽命。6 # 高爐本體采用全冷卻壁結(jié)構(gòu),自下而上設(shè)置 15 段冷卻壁,冷卻壁配置見表 1。

冷卻壁和爐底水冷管為一個單獨的軟水密閉循環(huán)冷卻系統(tǒng),1 ~15 段冷卻壁從下至上采用“步步高一竄到頂”直冷式布置,水路由下部向上串聯(lián)冷卻,回水系統(tǒng)沿圓周方向分 4 個 90°區(qū)域,每個區(qū)域設(shè)有 4 根集水管,以保證水量分布的均勻性。

2 冷卻壁使用情況

2. 1 鑄鐵冷卻壁的使用

6 # 高爐 1 ~3 段冷卻壁采用普通灰口鑄鐵光面冷卻壁,4 ~5 段冷卻壁采用低鉻鑄鐵光面球墨鑄鐵冷卻壁,加入少量的鉻(Cr < 0. 6%)提高了允許使用溫度,低鉻鑄鐵冷卻壁的導熱性較灰鑄鐵差,在風口帶使用。

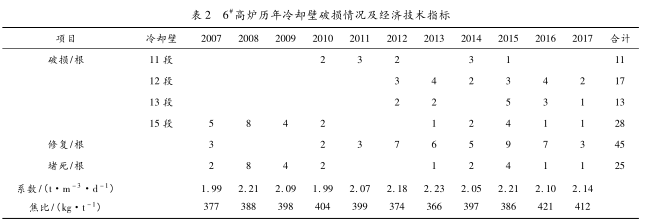

11 ~14 段冷卻壁采用球墨鑄鐵全覆蓋鑲磚冷卻壁,特點是:當冷卻壁受高溫作用發(fā)生裂紋時,裂紋不向熱影響區(qū)以外傳播;允許使用溫度較高,適合于爐腹、爐腰和爐身部位使用;球墨鑄鐵耐磨性比灰口鑄鐵好,有利于渣皮形成。爐身最上部第 15 段冷卻壁采用球墨鑄鐵光面冷卻壁。投產(chǎn)前,高爐本體冷卻壁在做酸洗,鈍化打壓過程中,發(fā)現(xiàn) 3 段和 4 段冷卻壁各有一根冷卻水管泄壓,確定這兩根冷卻水管漏水,采用穿管的修復(fù)方法處理好。投產(chǎn)后高爐第 15 段冷卻壁開始破損,到 2009 年底 15 段冷卻壁破損了 17 根冷卻水管,占到 15 段冷卻壁總破損量的 64%。2009 年以前 15 段冷卻壁破損先后穿管修復(fù)了 3 根水管,對穿管修復(fù)的冷卻壁單根管流量檢測,比穿管之前流量減少1 ~1. 5 m3 /h,影響到15 段以下其它冷卻壁的冷卻效果,之后再破損的 15 段冷卻壁直接堵死,對 15 段以下破損的鑄鐵冷卻壁都進行穿管修復(fù),沒有一塊冷卻壁失去冷卻功能。歷年冷卻壁破損情況及經(jīng)濟技術(shù)指標見表 2。到目前為止,鑄鐵冷卻壁總計破損 71 根管(包括投產(chǎn)前破損的 2 根管)。

2. 2 銅冷卻壁的使用

6 # 高爐在爐腹至爐身下部采用 5 段軋制壓延銅板鉆孔鑲磚冷卻壁,厚度 120 mm。這種銅冷卻壁的水流通道是鉆孔加工而成的,導熱性能良好。銅冷卻壁還具有抗熱震、耐高熱流沖擊和長壽等優(yōu)越性能,在其熱面能夠形成保護性渣皮。即使渣皮瞬間脫落,也能在其熱面迅速地形成新的渣皮,保護冷卻壁,銅冷卻壁使用在高爐熱負荷最大的區(qū)域,在此區(qū)域使用銅冷卻壁對于延長高爐壽命具有重要作用。6 # 高爐在爐腹采用了一段 L 形銅冷卻壁,如圖 1 所示。L 形銅冷卻壁可以依照爐腹角的大小,確定推向爐內(nèi)的深度,以實現(xiàn)與風口帶光面鑄鐵冷卻壁的較好銜接。該銅冷卻壁下部結(jié)構(gòu)是壁體的一部分,同樣有很強的冷卻能力。該爐腹冷卻壁和風口帶冷卻壁做到了銜接平緩,運行安全可靠,能夠滿足高爐長壽要求并可消除爐腹角。自投產(chǎn)以來,雖然經(jīng)常發(fā)生爐墻粘結(jié)和脫落,熱負荷大幅波動情況(見圖 3)。目前為止,6 # 高爐采用 5 段銅冷卻壁,只有一根管出現(xiàn)破損,破損率僅為 0. 01%,實現(xiàn)了高爐關(guān)鍵部位冷卻壁的長壽。

3 冷卻壁破損原因

3. 1 鑄鐵冷卻壁破損原因

6 # 高爐在熱負荷較小的區(qū)域采用光面鑄鐵冷卻壁和鑲磚鑄鐵冷卻壁。鑄鐵冷卻壁的力學性能、伸長率受溫度影響很大,球墨鑄鐵溫度在400 ℃以下,性能保持不變,溫度再升高,抗拉強度迅速下降,伸長率也在 400 ℃開始產(chǎn)生變化,這樣它的工作溫度不應(yīng)超過 400 ℃,當溫度過高時,就會縮短使用壽命。有 實 驗 證 明: 球 墨 鑄 鐵 冷 卻 壁 反 復(fù) 在200 ~800 ℃區(qū)間升溫降溫,經(jīng)過 150 次發(fā)生斷裂。隨著溫度升高,冷卻壁熱面材料的磨損及熔損將加劇,這是鑄鐵冷卻壁破損的主要原因之一。鑄鐵冷卻壁最大的問題是無縫鋼管與鑄鐵之間的矛盾:一是如果鑄鐵本體與鋼管直接接觸,鋼管滲碳變脆,在外力和熱應(yīng)力作用下鋼管破裂漏水;二是鋼管與鑄鐵本體之間存在氣隙,出現(xiàn)大熱阻影響冷卻傳熱,造成鑄鐵本體溫度上升,當鑄鐵溫度達到 570 ~750 ℃就變質(zhì)而剝落破損 [1]。6 # 高爐投產(chǎn)前的鑄鐵冷卻壁破損與冷卻壁制造質(zhì)量和材質(zhì)有直接關(guān)系;第 15 段冷卻壁破損的主要原因是因為 15 段冷卻壁安裝時和爐殼之間空隙大(間距 285 mm),空隙使用自流料填充,投產(chǎn)不久,自流料被沖刷掉,15 段冷卻壁冷面受到高溫煤氣竄流,15 段爐殼受熱變形,導致冷卻壁進出水管根部剪斷。第 11 ~13 段冷卻壁大都為每塊冷卻壁的第一根管和第四根管破損,損壞原因是冷卻壁受到劇烈的熱流沖擊使冷卻壁內(nèi)表面的溫度產(chǎn)生波動。由于溫度波動,內(nèi)應(yīng)力發(fā)生變化,產(chǎn)生熱疲勞,致使冷卻壁破損。再就是 6 # 高爐鑄鐵冷卻壁每段之間進出水管道采用剛性連接方式,因而容易在較大熱應(yīng)力下被剪斷,致使冷卻壁破損,冷卻壁進水管連接方式見圖 2,冷卻壁破損圖見圖 3。

3. 2 銅冷卻壁破損的原因

6 # 高爐銅冷卻壁使用在高爐熱負荷最大的區(qū)域,即爐腹、爐腰和爐身下部,該區(qū)域是高爐異常破損嚴重且造成高爐短壽的關(guān)鍵部位,銅冷卻壁受到高溫沖擊,在渣皮的頻繁脫落和再粘結(jié)過程中所遭遇熱沖擊尤為嚴重,極易損壞冷卻壁。其次高爐銅冷卻壁損壞的原因是由于冷卻強度嚴重不足引起本體溫度過高而出現(xiàn)“氫病”所致[2]。據(jù)資料記載,氫對含氧銅的危害與溫度有關(guān),在150 ℃時,水蒸氣處于凝聚狀態(tài),不產(chǎn)生氫對含氧銅的危害,含氧銅在150 ℃氫氣中可放置十年不裂。在 200 ℃的氫氣中經(jīng)一年半、在 400 ℃的氫氣中只經(jīng) 70 小時就開裂。

爐役期內(nèi)不應(yīng)輕易斷水或過度降低冷卻強度,生產(chǎn)過程中不要使用“中部調(diào)劑”手段,因為過度降低冷卻強度對于銅冷卻壁的使用,可能使銅冷卻壁大量破損。再有銅冷卻壁確實存在一些內(nèi)在問題,如對磨損的敏感性,特別是爐腹部分,國內(nèi)其它高爐已發(fā)現(xiàn)過每月 10 mm 的磨損速率,這會在數(shù)月內(nèi)導致災(zāi)難性泄露,尤其是對超薄銅冷卻壁。這是由于銅冷卻壁缺少對渣皮的錨固功能,使得渣皮粘結(jié)不牢固,頻繁粘結(jié)和脫落造成銅冷卻壁磨損。

4 高爐冷卻壁維護

4. 1 重視冷卻壁水質(zhì)管理與監(jiān)測

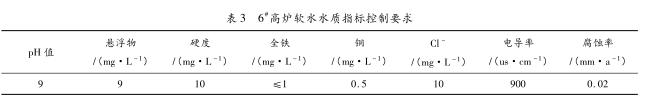

軟水水質(zhì)好壞直接關(guān)系到冷卻壁的冷卻效果,進而影響到高爐一代壽命,如水質(zhì)不合格,會使管道腐蝕速度加快,冷卻壁壽命縮短。6 # 高爐在日常生產(chǎn)中加強對水質(zhì)指標的監(jiān)測,一方面每周對軟水的水質(zhì)進行取樣化驗,另一方面定期進行“掛片”檢查。使水質(zhì)指標達到控制要求(見表 3),為冷卻壁維護創(chuàng)造有利的條件。

4. 2 控制合理的冷卻參數(shù)

一般情況下,不允許隨便調(diào)節(jié)水量,高爐處于特殊狀況時,首先提高或降低供水溫度,再增加或減少冷卻壁的水量。6 # 高爐自開爐投產(chǎn)以來,冷卻壁系統(tǒng)最大用水量達到過 5 400 m3 /h,最小用水量3 350 m3 /h。供水溫度最低 38 ℃,最高 62 ℃。正常生產(chǎn)時水量 4 500 ~5 100 m3 /h 。根據(jù)銅冷卻壁溫度和水溫差來調(diào)節(jié)供水溫度,銅冷卻壁溫度控制在50 ~80 ℃之間,水溫差一般在 4 ~ 6 ℃ 范圍內(nèi)。高爐冷卻壁熱負荷控制在 80 000 ~ 120 000 MJ/h 之內(nèi)。

4. 3 加強冷卻壁系統(tǒng)的維護

每班檢查冷卻壁溫度及爐底溫度,檢查冷卻壁各區(qū)集管的水量,溫度及系統(tǒng)補水情況。監(jiān)控好系統(tǒng)補水周期趨勢,發(fā)現(xiàn)補水曲線變快,立即查明原因。若因冷卻設(shè)備損壞向爐內(nèi)漏水,要及時查清是內(nèi)漏和外漏;如果是冷卻壁漏水,及時組織查漏,找出漏水的準確部位,并且采取措施,避免向爐內(nèi)漏水,影響高爐順行。二是冷卻水管有氣泡產(chǎn)生,影響流量與流速,這時要及時逐根冷卻水管排氣,避免因“氣塞”而導致冷卻壁燒壞。

4. 4 損壞冷卻壁的維護

發(fā)現(xiàn)冷卻壁損壞后,不要采取把該冷卻壁的冷卻水關(guān)閉并堵死冷卻壁的措施來處理,這樣處理的結(jié)果會造成該冷卻壁過早被燒壞,使高爐爐殼失去保護,并殃及相鄰的冷卻壁。要判斷冷卻壁是內(nèi)漏還是外漏,對內(nèi)漏的冷卻壁要采取穿管修復(fù)的方法恢復(fù)其冷卻功能;如果是外漏等到計劃休風割開冷卻壁密封套筒焊好后打壓恢復(fù)其正常通水冷卻。不要輕易將其斷水堵死,這有利于保護爐內(nèi)冷卻壁、減緩燒損的速度,從而有利于高爐長壽。

5 問題與建議

(1)針對高爐投產(chǎn)前和生產(chǎn)期間鑄鐵冷卻壁破損,要提高冷卻壁的鑄造質(zhì)量,從冷卻壁的水管質(zhì)量、水管彎曲、除銹和防滲碳處理以及冷卻壁鑄造等全過程都要嚴格按照標準操作。要加強冷卻壁出廠驗收,保證冷卻壁的質(zhì)量,確保各項技術(shù)指標符合設(shè)計要求。

(2)改進設(shè)計缺陷,光面冷卻壁(15 段),和鑲磚冷卻壁(14 段),由于兩種冷卻壁厚度不一樣,設(shè)計兩段冷卻壁銜接熱面與高爐內(nèi)型線一致,導致15 段冷卻壁與爐殼間隙過大,今后設(shè)計冷卻壁和爐殼之間空隙要小于 100 mm。冷卻壁和爐殼間隙灌漿料不采用爐外壓力灌漿,而應(yīng)改用邊安裝邊充填的施工方法。爐缸冷卻壁內(nèi)水管間距再小點,比表面積應(yīng)大于 1. 0。

(3)銅冷卻壁渣皮頻繁脫落,不能長期穩(wěn)定地保存住,建議使用凸臺銅冷卻壁,設(shè)計銅冷卻壁凸臺不易過大,能托住 100 mm 厚的渣皮就可以。

6 結(jié)束語

包鋼 6 # 高爐生產(chǎn)實踐證明,高爐長壽離不開冷卻設(shè)備維護和冷卻水的管理。穩(wěn)定冷卻水水質(zhì),是維護冷卻壁的基礎(chǔ)措施,在生產(chǎn)中合理選擇冷卻壁的冷卻參數(shù),是延長冷卻壁使用壽命的重要措施之一。高爐配管工加強對冷卻壁的檢查,冷卻壁破損后進行修復(fù),通過對破損冷卻壁的修復(fù),避免高爐冷卻壁破損逐年遞增,保持高爐合理操作爐型,延長包鋼 6 # 高爐使用壽命。

參 考 文 獻

[1] 張福明,程樹森. 現(xiàn)代高爐長壽技術(shù)[M]. 北京:冶金工業(yè)出版社,2012.

[2] 佘京鵬,陳鋼. 對高爐銅冷卻壁應(yīng)用特性的幾點認識[J]. 煉鐵,2013,(4):22 -26.