高 波

( 新余鋼鐵集團(tuán)有限公司,江西 新余 338001)

摘要:對(duì)新鋼 2 500 m 3 高爐噴煤技術(shù)進(jìn)步進(jìn)行總結(jié)。通過采用三次補(bǔ)氣技術(shù)、兩座高爐噴煤系統(tǒng)互通技術(shù)以及對(duì)高爐噴槍結(jié)構(gòu)進(jìn)行優(yōu)化改進(jìn)等措施,實(shí)現(xiàn)了在低品質(zhì)爐料條件下穩(wěn)定、高效地向高爐噴吹煤粉。

關(guān)鍵詞:高爐噴煤; 固氣比; 補(bǔ)氣技術(shù); 噴槍結(jié)構(gòu)

0 前言

噴煤是高爐煉鐵生產(chǎn)的重要組成部分,國(guó)內(nèi)外對(duì)噴煤降本增效技術(shù)研究相對(duì)比較成熟,也經(jīng)歷了從片面追求大噴煤比到結(jié)合自身?xiàng)l件選擇經(jīng)濟(jì)噴煤比的過程[1]。新鋼兩座 2 500 m3高爐( 9 號(hào)、10 號(hào)高爐) 分別投產(chǎn)于2009 年2 月和11 月,各有風(fēng)口30個(gè),兩座高爐合建制粉噴吹主體設(shè)施,設(shè)計(jì)最大噴煤量 57. 5 t/h( 噴煤比 230 kg/t) 。高爐投產(chǎn)初期,入爐綜合品位高達(dá) 57. 5%,噴煤比最高達(dá)170 kg/t,噴煤系統(tǒng)正常運(yùn)轉(zhuǎn)。但是,隨著高爐入爐原燃料品質(zhì)的逐年劣化( 最低綜合年入爐品位只有 54. 88%) ,高爐爐況的長(zhǎng)期穩(wěn)定順行受到影響,噴煤比也隨之不斷降低。新鋼 2 500 m3 高爐生產(chǎn)有自身的特點(diǎn),其中入爐原燃料品質(zhì)低,特別是噴吹用煤粉的品種多,質(zhì)量波動(dòng)大。在這種生產(chǎn)條件下,通過優(yōu)化噴煤結(jié)構(gòu),對(duì)噴煤系統(tǒng)進(jìn)行技術(shù)改造,配合高爐操作的不斷優(yōu)化來(lái)指導(dǎo)煤種的采購(gòu)和選擇,使高爐噴煤從原煤采購(gòu)、進(jìn)場(chǎng)直到噴入爐內(nèi)的全過程更加科學(xué)合理,最終實(shí)現(xiàn)了噴煤降本增效的目的。

1 影響高爐高效噴煤的主要原因

1. 1 原煤品種多,質(zhì)量波動(dòng)大

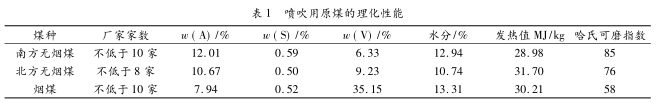

新鋼2 座2 500 m3 高爐日消耗噴吹原煤約2 000 t,原煤場(chǎng)儲(chǔ)煤約4.5 萬(wàn) t,進(jìn)廠原煤的特點(diǎn)是品種多、質(zhì)量波動(dòng)大。進(jìn)場(chǎng)原煤質(zhì)量情況見表 1。原煤由火車車皮或汽車直接入庫(kù)卸車,入庫(kù)原煤水分波動(dòng)大,原煤中的石塊、木塊、煤矸石等雜質(zhì)多,導(dǎo)致磨制的煤粉中雜質(zhì)多,煤粉輸送性下降,高爐各風(fēng)口出煤濃度不一致,堵槍現(xiàn)象時(shí)有發(fā)生。此外,原煤進(jìn)廠無(wú)規(guī)律,進(jìn)廠原煤按南方無(wú)煙煤、北方無(wú)煙煤、煙煤三大類別分別堆放,難以分清具體煤種,造成各班實(shí)際混合煤的發(fā)熱值、哈氏可磨指數(shù)、水分、硫分、灰分及揮發(fā)分等指標(biāo)波動(dòng)大,對(duì)制粉、輸送設(shè)備參數(shù)的設(shè)置及成本控制影響較大。

1. 2 噴煤制粉效率低

由于原煤中石頭、木塊、稻草、塑料袋等雜物多,因此在制粉系統(tǒng)的布袋收粉倉(cāng)底部安裝了木屑分離器,但是使用一段時(shí)間后,木屑分離器的篩網(wǎng)容易堵塞,清篩網(wǎng)工作量大,同時(shí)由于粉塵大造成篩網(wǎng)篩分速率滿足不了生產(chǎn)需求。為解決布袋收粉倉(cāng)積煤的問題,曾經(jīng)采用過加強(qiáng)原煤質(zhì)量管理的方法,即從源頭上清理雜物,同時(shí)去除煤粉篩,使原煤與煤粉均不過篩,在這種情況下,為了避免噴吹管路堵塞,適當(dāng)增加了噴吹氮?dú)庥昧考傲骰L(fēng)量,但這會(huì)造成噴煤氮?dú)庀牧吭黾樱股a(chǎn)成本上升,同時(shí)還不能徹底解決噴吹管路堵塞的問題。

在制粉過程中,受原煤質(zhì)量及混合煤配比的影響,在磨混合煤時(shí),如果給煤量較小,煤層較薄,就容易出現(xiàn)懸料現(xiàn)象,磨輥沖擊磨盤會(huì)增大磨輥和磨盤的磨損; 如果給煤量較大,磨機(jī)會(huì)出現(xiàn)“磨不贏”的現(xiàn)象,經(jīng)常吐渣。因此,磨機(jī)的臺(tái)時(shí)產(chǎn)量長(zhǎng)期維持在47 t/h以下,離設(shè)計(jì)臺(tái)時(shí)產(chǎn)量( 60 t/h) 較遠(yuǎn),造成制粉效率低,消耗高。

1. 3 高爐噴煤不穩(wěn)定

高爐噴煤采用雙罐并列單管路加爐前煤粉分配器工藝,噴吹管線長(zhǎng),支管彎頭多。輸送管道直徑為DN125 mm( 引進(jìn)德國(guó)技術(shù),噴吹管道直徑從噴吹罐到高爐分配器前是逐步放大的,由 DN100 mm 至DN125 mm,能夠有效避免噴吹管路堵塞) ,但在生產(chǎn)中還不時(shí)碰到后端噴煤支管和后端總管拐角處磨穿的現(xiàn)象,同時(shí)噴煤量不穩(wěn)定。除了受原煤質(zhì)量差限制外,還存在的問題主要是噴吹用氣過高,后端輸送速度過快,同時(shí)現(xiàn)場(chǎng)有些支管拐角角度小,有的接近直角,容易沖刷磨穿管子。當(dāng)煤粉質(zhì)量差、分配器內(nèi)煤粉流速低、壓差過大、噴吹壓力小且風(fēng)量不夠等情況出現(xiàn)時(shí),易造成噴吹管路煤流阻損大,導(dǎo)致噴煤量不穩(wěn)定甚至間斷性堵槍,這時(shí)如果沒有及時(shí)反吹堵槍支管,就會(huì)造成噴煤不穩(wěn)定。此外,受堵槍影響,支管內(nèi)長(zhǎng)期存在風(fēng)多煤少的情況,容易造成各處彎頭、支管出現(xiàn)不同程度磨損。

1. 4 噴煤固氣比低,氮?dú)庀母?/p>

在爐況穩(wěn)定的前提下,高爐噴煤量長(zhǎng)期穩(wěn)定在40 t/h左右,噴吹氮?dú)馐褂昧糠€(wěn)定在2 250 m3 /h,流化氮?dú)庖话闶褂?350 m3 /h,噴煤固氣比長(zhǎng)期在 17kg/m3 以下,屬于稀相輸送的范圍,這距離行業(yè)高爐噴煤追求的濃相輸送目標(biāo)較遠(yuǎn)。稀相輸送的主要原因如下: 煤質(zhì)影響,如水分波動(dòng)大,原煤中時(shí)常含雜物,造成煤粉質(zhì)量波動(dòng),煤粉輸送性下降,高爐各風(fēng)口出煤濃度不均勻,需增加流化氮?dú)? 設(shè)備故障多,易造成噴吹管路堵塞,需適當(dāng)增加噴吹氮?dú)庥昧考傲骰L(fēng)量; 操作參數(shù)不合理,如磨機(jī)出口溫度長(zhǎng)期處于下限時(shí),有可能造成環(huán)境溫度低于露點(diǎn),使煤粉的輸送性變差,需增加氮?dú)庥昧俊hb于此,提高固氣比,降低氮?dú)庀某闪藝娒航当镜闹饕黄瓶凇?/p>

2 改進(jìn)措施

2. 1 加強(qiáng)煤場(chǎng)管理

要保證高爐噴煤的穩(wěn)定,首先要凈化原煤質(zhì)量,把好第一道關(guān)。主要措施如下: 1) 原煤水分在 14%以下時(shí)可以直接上倉(cāng),水分超過 14% 的原煤則集中卸至場(chǎng)地上單獨(dú)堆放,晾干后再上倉(cāng),確保進(jìn)入磨機(jī)的原煤水分滿足生產(chǎn)要求; 2) 改小行車加煤倉(cāng)柵格尺寸,從以往的 200 mm × 200 mm 改為 150 mm ×150 mm,減少大塊煤進(jìn)入磨機(jī); 3) 合理安排入庫(kù)煤品種的堆放,便于原煤配比的穩(wěn)定。

2. 2 優(yōu)化磨機(jī)操作參數(shù)

磨機(jī)工作性能對(duì)整個(gè)噴煤系統(tǒng)的意義重大,要實(shí)現(xiàn)噴煤系統(tǒng)的優(yōu)化,達(dá)到降本增效的目的,磨機(jī)操作參數(shù)的優(yōu)化非常重要。

1) 控制磨機(jī)出口溫度為 80 ~85 ℃,溫度太高,磨機(jī)的給煤量將下降,磨機(jī)的產(chǎn)量勢(shì)必減少; 溫度太低,易造成煤粉結(jié)團(tuán)積粉、掛蠟、結(jié)露,導(dǎo)致噴吹管路堵塞。

2) 提高磨機(jī)加載壓力,可以有效增加磨輥對(duì)磨盤上原煤的碾壓力,有利于原煤的碾碎,從而提高磨機(jī)的產(chǎn)量。

3) 增加布袋出口負(fù)壓,有利于增加磨機(jī)的給煤量,從而提高磨機(jī)的產(chǎn)量,并能夠有效防止吐渣現(xiàn)象。

4) 優(yōu)化開停機(jī)過程,有效降低電機(jī)作業(yè)率。

5) 在磨盤上裝一圈擋板,磨混合煤時(shí),可增加磨盤的容量,加大煤層厚度,從而提高制粉產(chǎn)量,降低磨機(jī)作業(yè)率。

2. 3 改造煤粉篩

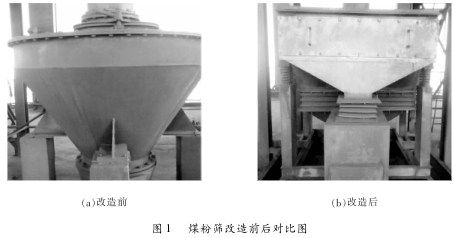

改旋轉(zhuǎn)式篩煤為振動(dòng)式篩煤,并加裝雙層彈簧消除震動(dòng),使過篩效率有了極大提高。同時(shí),適當(dāng)擴(kuò)大了篩網(wǎng)孔徑,使之不僅滿足生產(chǎn)需求,還使清理篩網(wǎng)的工作強(qiáng)度明顯減少。煤粉篩改造前后的實(shí)物圖見圖 1 中( a) ,( b) 所示。

2. 4 改造噴煤管路,降低煤粉輸送阻力

由于只有一個(gè)分配器且安裝在風(fēng)口平臺(tái)一側(cè),反吹管和噴吹支管錯(cuò)綜復(fù)雜,對(duì)煤流阻力較大,不利于提高固氣比,實(shí)現(xiàn)濃相輸送。為此,減少了噴吹支管和彎頭,同時(shí)加大支管彎頭角度,將部分噴吹支管改裝為大于 100°甚至是 180°的水平直管,以盡量實(shí)現(xiàn)每根支管等距離噴吹,同時(shí)也可以大大減少因堵槍而造成的氮?dú)夥创荡螖?shù),從而降低了氮?dú)庥昧俊?/p>

加大分配器盤徑。將現(xiàn)場(chǎng)分配器盤徑向上延伸,減小管道彎頭并盡量拉直,使各支管管道長(zhǎng)度基本相等,以達(dá)到均勻噴吹的目的。

2. 5 安裝旁通閥,實(shí)現(xiàn)連續(xù)噴吹

1) 引進(jìn)噴煤流量在線顯示和瞬間調(diào)整技術(shù),在2 座高爐總管上各新裝 1 臺(tái)氣動(dòng)調(diào)節(jié)陶瓷球閥來(lái)自動(dòng)調(diào)節(jié)噴吹煤量,通過流量計(jì)發(fā)出的指令能自動(dòng)控制噴吹煤量。

2) 在 2 座高爐總管之間安裝旁通閥,當(dāng)一座高爐噴吹罐出現(xiàn)故障時(shí),可以通過旁通閥由另一座高爐的噴吹罐供煤。

3) 為便于檢修,在主布袋粉倉(cāng)底部安裝旁通,當(dāng)卸灰閥出現(xiàn)故障時(shí),煤粉可通過旁通落入煤粉倉(cāng),這樣不僅可以縮短檢修時(shí)間,還有利于環(huán)保。

2. 6 應(yīng)用三次補(bǔ)氣及自動(dòng)檢堵反吹補(bǔ)氣裝置

在煤粉輸送過程中,依靠調(diào)節(jié)旁路補(bǔ)氣量可以在較大范圍內(nèi)調(diào)節(jié)煤粉流量,并且可以破壞生成的料柱,達(dá)到遠(yuǎn)距離穩(wěn)定輸送的效果。新鋼 10 號(hào)高爐噴煤狀況比9 號(hào)高爐稍差,表現(xiàn)在堵槍次數(shù)、反吹次數(shù)多于9 號(hào)高爐,分配器入口壓力高于 9 號(hào)高爐,在相同爐內(nèi)壓力的前提下9 號(hào)高爐噴吹壓力比 10 號(hào)高爐高0. 1 MPa。這是由于10 號(hào)高爐噴吹總管比 9 號(hào)高爐長(zhǎng)100 m( 9 號(hào)高爐噴吹管路總長(zhǎng)200 m,10 號(hào)高爐噴吹管路總長(zhǎng)300 m) ,且 10 號(hào)高爐 88%的噴吹支管都比9 號(hào)高爐多1 個(gè)彎頭,無(wú)形中增加了管道的阻力( 壓差) 。為此,在噴吹主管上安裝氣動(dòng)調(diào)節(jié)閥和管道。當(dāng)閥前壓力低于爐內(nèi)壓力 0. 015 MPa 時(shí),自動(dòng)打開三次補(bǔ)氣調(diào)節(jié)閥提壓; 當(dāng)閥前壓力高于爐內(nèi)壓力0. 02 MPa時(shí),自動(dòng)關(guān)閉調(diào)節(jié)閥。這樣避免了換罐時(shí)分配器閥前壓力低于爐內(nèi)熱風(fēng)壓力,保證了噴吹安全。

3 效果

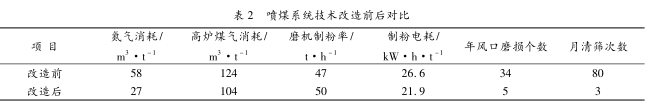

采取以上措施后,新鋼 2 500 m3 高爐噴煤技術(shù)參數(shù)明顯改善,噴煤穩(wěn)定性也明顯提高,噴煤系統(tǒng)技 術(shù)改造前后的情況見表 2。

3. 1 固氣比顯著提高

對(duì)噴煤系統(tǒng)優(yōu)化改造后,開發(fā)應(yīng)用了三次補(bǔ)氣技術(shù),實(shí)現(xiàn)了高爐噴煤安全、均勻、穩(wěn)定,為進(jìn)一步減少氮?dú)庥昧刻峁┝税踩WC,為后期實(shí)現(xiàn)濃相輸送提供了條件。

3. 2 噴煤系統(tǒng)穩(wěn)定性增強(qiáng)

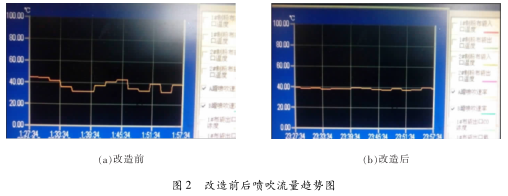

對(duì)兩座高爐噴煤系統(tǒng)進(jìn)行互通技術(shù)改造后,解決了單一高爐噴吹故障導(dǎo)致停煤的問題,實(shí)現(xiàn)了高爐穩(wěn)定噴煤。引進(jìn)在線瞬間顯示噴量和瞬間調(diào)整噴量的技術(shù)后,縮短了噴煤換罐時(shí)間,減小了換罐時(shí)煤量波動(dòng),煤粉噴吹量更加穩(wěn)定。

改造前后煤粉噴吹流量趨勢(shì)圖見圖 2 中( a) ,( b) 所示。

3. 3 堵槍及磨風(fēng)口明顯減少

高爐實(shí)現(xiàn)連續(xù)穩(wěn)定噴吹后,有利于減少堵槍。另外,將噴槍前端角度由原來(lái)的 4°增加為 7°,噴槍插入爐內(nèi)距離從原來(lái)的 12 ~ 15 cm增加到 25 ~30 cm。采取以上措施后,高爐風(fēng)口磨損現(xiàn)象明顯減少。

4 結(jié)語(yǔ)

目前,國(guó)內(nèi)生產(chǎn)優(yōu)質(zhì)焦炭的焦煤資源短缺,焦、煤價(jià)格差距較大,高爐噴煤在高爐生產(chǎn)降本增效中的作用越來(lái)越受重視。噴煤技術(shù)進(jìn)步不僅有利于降低煉鐵生產(chǎn)成本,還能減輕煉焦過程對(duì)環(huán)境的污染。在鋼鐵行業(yè)大力發(fā)展“高效節(jié)能、低碳低成本生產(chǎn)”的當(dāng)下,煉鐵工作者更應(yīng)該結(jié)合自身噴煤系統(tǒng)的設(shè)備條件,不斷優(yōu)化噴煤操作技術(shù),同時(shí),根據(jù)高爐生產(chǎn)狀況,選擇合理的經(jīng)濟(jì)煤比,促進(jìn)高爐噴煤技術(shù)不斷取得進(jìn)步。

[ 參 考 文 獻(xiàn)]

[1] 侯 興. 國(guó)內(nèi)外高爐噴煤現(xiàn)狀和發(fā)展[J]. 江西冶金,2012,32( 3) : 40 -48.