劉杰1,張風坡2

(1. 北京鋼研新冶工程設計有限公司,北京100081;2. 中冶京誠工程技術有限公司,北京100176)

摘要: 深入探究了A鋼廠1×180 m2燒結環冷機煙氣余熱回收利用項目,總結歸納了燒結余熱利用技術的利用情況、應用現狀及其影響因素,并在實際應用項目中詳細闡述了燒結余熱利用技術的具體工藝流程、設備運行和密封改造等方面的內容。同時,開創性地將燒結機尾煙氣余熱納入余熱回收范圍,此舉進一步降低了燒結生產成本,希望為燒結環冷機余熱回收的工藝流程設計及其運行提供指導和參考。

關鍵詞: 燒結環冷機;余熱回收;密封改造;節能

0 引言

中國2016 年度的粗鋼產量為8.08×1012 t,占世界總產量約50%,是世界第一鋼鐵生產大國,消費量也名列世界之首。鋼鐵行業對國家經濟增長起著至關重要的作用,是中國的支柱產業之一。眾所周知,鋼鐵行業也是耗能大戶,對資源的依賴度較高。隨著中國經濟的快速增長,資源能源消費的供求矛盾日益突出,而鋼鐵生產所需要的能源消耗約占中國生產總能耗的15%[1],因此,如何減少鋼鐵行業的能耗是十分迫切的任務之一。

在整個鋼鐵生產流程中,燒結工序的能耗是比較大的,約占整個鋼鐵流程總能耗的12%左右,僅次于煉鐵工序,位居流程第二。燒結工序作為煉鐵前的重要工序,燒結機煙氣和環冷機排放的煙氣中含有大量的能源,擁有近50%的熱能[1- 2]。據統計,目前,中國燒結工序的廢氣余熱回收利用率為20%~30%,中國燒結工序的能源利用率與國際先進水平還有較大的差距,每噸燒結礦的平均能耗要≥20 kg 標準煤,節能潛力很大[3]。因此,節能減排已定為鋼鐵工業發展的重要目標之一。

1 燒結余熱利用技術

1.1 燒結余熱利用概況

多年來,國內外技術人員對燒結工序可利用余熱的回收進行了較多的研究,普遍認為燒結工藝可利用的余熱主要包含兩大部分:a) 燒結礦的顯熱占燒結過程總帶入熱量的40%多,環冷機煙氣溫度在100 ℃~420 ℃之間變化[4],高溫段的煙氣溫度普遍比較高,各單位操作水平不同,煙氣溫度也有所不同,但均可達到350 ℃~420 ℃;b) 煙氣顯熱占燒結過程總帶入熱量約20%以上,隨著物理反應和化學反應的進行,燒結末端煙氣溫度明顯上升,在機尾末端的煙氣溫度最高,可達400 ℃以上,綜合機尾幾個風箱高溫段排出的廢氣溫度平均值也達300 ℃~380 ℃[2, 5]。

本文將重點對燒結機尾余熱部分和環冷機煙氣顯熱利用部分如何利用進行探討。通過工程的具體實際應用,為后續燒結機尾、環冷機余熱回收的設計、運行提供指導。

1.2 燒結余熱利用技術應用現狀

a) 熱風燒結是另一種余熱利用和節能的有效方式。根據工藝需要,許多燒結廠將部分燒結煙氣供給到燒結點火器和保溫爐作為助燃空氣,也有的被用于預熱混和料[2, 6];b) 德國蒂森鋼鐵公司施韋爾根廠將燒結機的卸礦處和冷卻機煙氣收集罩裝上三級循環冷卻器,出口與電除塵相連,還與煙氣脫硫裝置相連。該系統每噸燒結礦可回收的總熱量為40 GJ,相當于一臺燒結機輸入總熱量的6%左右[7];c) 對有熱水需求的客戶,也可以將燒結生產過程中產生的煙氣加熱水產出熱水或者低壓蒸汽,為企業生活用;d) 目前,更多的是利用燒結煙氣余熱產生溫度較高的蒸汽來推動汽輪發電機組做功發電。市場上有較多的飽和蒸汽汽輪機組和低過熱度汽輪機組,它們已經很成熟了,就是將煙氣余熱轉換成電能,這也是余熱利用較常見的一種。

1.3 影響燒結余熱的幾個因素

1.3.1 工況波動

燒結余熱熱源主要為煙氣余熱,由于燒結運行不穩定,其煙氣也具有煙氣溫度波動大等特點。據實際運行中的監測,余熱回收段溫度一般在300 ℃~450 ℃之間,最低時只有260 ℃左右[2]。另外,如何有效地提高系統的熱回收效率,盡可能多地提高噸礦產汽量也是所有余熱回收工作人員關心的問題。

1.3.2 機尾煙氣余熱

燒結機尾幾個風箱溫度比較高,達到300 ℃以上。目前,這部分余熱的利用不合理,一般方案未回收此部分余熱,也有的方案對此部分余熱進行了回收,不過取熱方式和取熱量不合理,導致落塵管大煙道煙氣溫度過低,發生露點腐蝕。如何適度取熱,保證換熱方式的合理性,是這部分余熱回收的關鍵。

1.3.3 漏風

環冷機煙氣系統為全密閉式循環系統,所以,系統的密閉性是非常重要的。密閉性好的余熱回收系統,循環風機可以降低負荷運行,節省電費;密閉性不好的余熱回收系統,比如環冷機臺車與下風箱、環冷機臺車與煙氣收集罩等處均會出現較大的漏風量,這樣不僅會增大循環風機的運行負荷,還會在收集罩處產生較大負壓,吸入大量冷風,降低高溫煙氣溫度,減弱煙氣余熱回收效果。同時,煙氣外溢還會導致灰塵過大,造成環境污染,甚至影響相關崗位工人的正常操作及其身體健康[2]。

1.3.4 灰塵磨損

為了提高余熱利用率,燒結余熱回收系統一般會設計成全密閉式的煙氣循環,熱煙氣透過熱料層把燒結礦料冷卻下來,同時,熱煙氣變為高溫煙氣。高溫煙氣具有利用價值,經環冷機上方的煙氣收集罩和管道導入余熱鍋爐換熱。為了增強換熱效果,整個過程煙氣必須在一定速度范圍內沖刷鍋爐受熱面,煙氣中夾帶的灰塵和顆粒等會對鍋爐受熱面產生一定的沖擊,經過余熱鍋爐后進入循環風機,再由循環風機送入環冷機下風箱。因此,余熱鍋爐系統運行一段時間后,要檢查鍋爐管束和風機葉輪、機殼等部位,因為這些位置都會有不同程度的磨損。

2 本工程實際技術應用

2.1 工藝流程

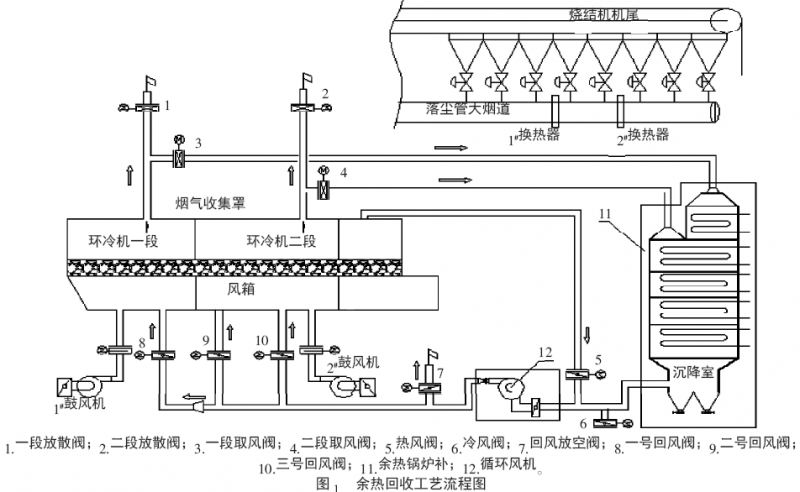

為了更好地回收燒結余熱,本工程首先對環冷機煙氣收集罩進行了密封和保溫改造,以期為提高煙氣溫度打好基礎。然后,根據燒結礦料的冷卻過程,將煙氣收集罩分為兩段,即一段(高溫段) 收集罩和二段(低溫段) 收集罩;同時,對環冷機原有煙囪進行密封處理,保留原有的一、二段煙囪,在原一、二段煙囪上各接出一路煙風管道,這樣每段煙囪既可以實現放空功能,又可以實現余熱回收功能。之后由循環風機將利用過的低溫煙氣送回環冷機下風箱,組成煙氣密閉式循環,新增的循環風機在一定程度上可以替代原有的環冷鼓風機,降低了電耗。工藝流程如圖1 所示。

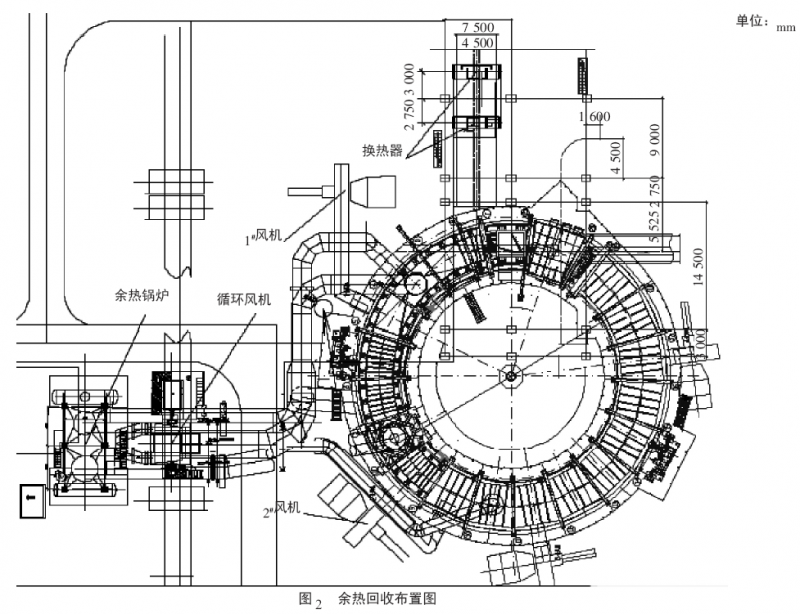

2.2 燒結余熱鍋爐

本工程采用余熱鍋爐外置+內置相結合的方式進行余熱回收,如圖2 所示。環冷機余熱鍋爐采用外置的方式,將原有環冷機收集罩通過取風管送至余熱鍋爐進風口,在鍋爐內進行換熱,經余熱鍋爐換熱后的高溫煙氣溫度降低變為冷煙氣,通過循環風機再回到環冷機下風箱內,冷卻環冷機的礦料,冷煙氣與高溫礦料換熱又會成為高溫煙氣進入鍋爐,如此循環,形成煙氣密閉循環。燒結機尾鍋爐分為1#、2# 換熱器,分別內置在落塵管大煙道上,這樣布置可以減少煙氣漏風,提高煙氣余熱利用率。1#、2# 換熱器作為整體余熱鍋爐系統的2 個換熱模塊。

余熱鍋爐采用雙壓密閉循環(立式雙進氣),將機尾余熱換熱器與燒結余熱鍋爐的汽水系統合并,公用一套汽水系統,這樣可以簡化系統,同時回收了機尾余熱。環冷機余熱鍋爐運用模塊化設計原則,分為5個換熱模塊,其中,1#、2# 換熱器只作為蒸發器,產生的蒸汽匯入環冷機余熱系統汽包,回收了落塵管中煙氣余熱,又不會將煙氣溫度降得過低。由于機尾煙氣和燒結高溫煙氣中均有不同含量的灰塵顆粒,在1#、2#換熱器及環冷余熱鍋爐下部均設置簡易灰斗和卸灰閥。

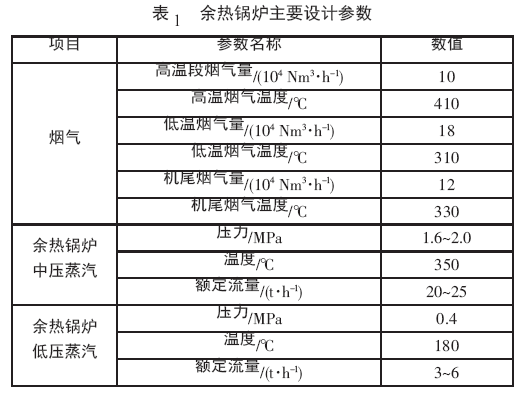

經過一段時間后,要及時卸灰,以確保鍋爐(換熱器)能正常換熱。余熱鍋爐主要參數如表1 所示。

煙氣與水的換熱過程是:取自收集罩一段的高溫煙氣經過高參數過熱器,此時將飽和蒸汽加熱為過熱蒸汽,過熱蒸汽送出鍋爐。當煙氣溫度有所降低,與取自收集罩二段的煙氣匯合后,依次進入余熱鍋爐后部的各個換熱單元(高參數蒸發器、省煤器等)。同時,在機尾煙道上設置兩臺換熱器,產生的蒸汽回到環冷鍋爐中壓汽包中,中壓汽包汽水循環產生參數為1.6 MPa、20 t/h~25 t/h 的飽和蒸汽,然后進入中壓過熱器過熱到350 ℃。為了降低排煙溫度,設置了低壓蒸汽系統,低壓汽包一般兼做除氧器,產生低壓蒸汽參數約為0.4 MPa 的飽和蒸汽,本工程蒸汽量為3 t/h~6 t/h,這兩種參數的蒸汽均送至不同用戶使用。上述煙氣余熱采用分級回收和梯級利用技術,產生兩種壓力等級的蒸汽,最大限度地實現了燒結環冷機煙氣余熱和機尾煙氣余熱的高效回收。

2.3 小結

本系統為180 m2 燒結機余熱回收系統,已經投產。增加余熱回收系統與未設余熱回收系統相比,一段收集罩取風溫度從改造前360 ℃左右提高到400 ℃以上;二段收集罩取風溫度從改造前300 ℃左右提高到320℃以上,最重要的是熱煙氣溫度較為穩定,這是鍋爐產汽的基礎。余熱鍋爐進口煙氣溫度的提高基本達到了余熱鍋爐的設計條件,既回收了環冷機的煙氣余熱,也回收了燒結機尾煙氣余熱,同時,大煙道未出現露點腐蝕現象,最大程度地回收了燒結余熱。本系統為鋼研新冶工程設計有限公司(以下簡稱“新冶公司”)最新研發的熱能利用技術,與其他余熱回收公司設計的系統相比,增加了機尾余熱回收部分。這部分熱能由于種種原因一直未被有效利用,此部分熱量回收后可增加熱能利用20%左右。經過近一年時間的運行實踐,蒸汽產量確有明顯增加,有力證明了燒結機尾余熱的利用價值。

本工程順利投產驗證了環冷機煙氣余熱與機尾煙氣余熱同時回收的可行性,同時,也為燒結系統降低了風機電耗、能耗,減少了二次揚塵,對周圍環境的改善起了很大的作用。

3 結語

該工程應用了多項新冶公司的專利技術和產品,不僅繼承了傳統燒結余熱回收系統的優點,還開創性地將燒結機尾煙氣余熱納入余熱回收范圍。此舉降低了燒結生產成本,同時,也為國內同類企業提供了可參考的實例。工程1×180 m2 燒結+環冷機總的余熱利用產汽量為:噸礦回收中壓過熱蒸汽79.3 kg,低壓飽和蒸汽12.3 kg。這個數值為實際生產數據,已經達到國內領先水平。

近年來,新冶公司的余熱回收技術在燒結余熱回收方面取得了較好的應用。隨著公司余熱技術應用經驗的積累,燒結余熱利用技術會進一步提高,余熱潛能將被進一步挖掘,這需要成千上百余熱回收工作者堅持不懈的努力。2017 年以來,全國各地對PM2.5 的排放控制越來越嚴格,企業的節能減排意識也在逐步提高,這就對余熱回收技術的應用提出了更高的要求。新冶公司致力于開發節能環保型的余熱回收新技術,為現代化的綠色工廠建設提供技術基礎。

參考文獻:

[1] 徐樹偉,彭益成,劉志斌,等.鋼鐵企業燒結余熱發電技術發展探討[J].工業鍋爐,2010(5):45-50.

[2] 魏星,張風坡,胡建紅,等.360 m2 燒結環冷機煙氣循環利用工藝探究[J].冶金能源,2016,35(5):43-46.

[3] 蔡九菊,王建軍,陳春霞,等.鋼鐵企業余熱資源的回收與利用[J].鋼鐵,2007,42(6):1-7.

[4] 閆為群,欒穎.燒結余熱回收利用途徑探索[J].河南冶金,2007,15(3):23-24.

[5] 劉美麗.235 m2 環冷機廢氣余熱鍋爐的研發[J].工業鍋爐,2013(6):24-26.

[6] 徐國群.燒結余熱回收利用現狀與發展[J]. 世界鋼鐵,2009,9(5):27-31.

[7] 楊興聰,李建軍.國外燒結余熱回收利用現狀[J]. 燒結球團,1996(5):39-40.