安鋼6 m 焦爐活性炭煙氣脫硫脫硝一體化技術實踐

張化強 高慶華 李學志 張俊 張海英

(安陽鋼鐵股份有限公司)

摘要:以安鋼6 m 焦爐為例,針對焦爐加熱后產(chǎn)生的SO2、NOx,采取活性炭焦爐煙氣脫硫脫硝一體化工藝進行處理。該工藝裝置投產(chǎn)后運行穩(wěn)定,各項工藝指標均達到設計要求,既達到《煉焦化學工業(yè)污染物排放標準》( GB16171-2012) 規(guī)定最低限值排放的標準,又實現(xiàn)了脫硫后資源的回收。對該工藝存在的問題提出了改進建議。

關鍵詞:焦爐煙道氣;二氧化硫氮;氧化物;廢氣凈化;活性炭

0 前言

安鋼焦化分公司6 m 焦爐為鞍山焦耐院設計的2×55 孔JN60-6 型大容積焦爐,年產(chǎn)焦炭110 萬t。公司地處河南安陽市,屬于國家京津冀及周邊重點區(qū)域“2+26”城市,到2017 年10 月開始執(zhí)行《煉焦化學工業(yè)污染物排放標準》( GB16171-2012) 特別排放限值。安鋼六米焦爐于2017 年8 月底和9 月中旬分別投入兩套活性炭工藝一體化裝置對焦爐煙氣進行凈化,脫硫脫硝后的潔凈煙氣從煙囪排放到大氣中,同時降低煙氣中顆粒物排放。裝置投用后,運行穩(wěn)定,效果明顯,煙氣中SO2、NOx的含量遠低于標準要求,做到了超低排放。

1 原理與應用

該工藝采用活性炭同時脫除煙氣中SO2、NOX。焦爐燃燒后的廢氣,經(jīng)過空冷換熱進入活性炭凈化系統(tǒng)。在空冷換熱器前,噴入質(zhì)量分數(shù)為18%的氨水,提取氨氣作為脫硝還原劑隨煙氣進入活性炭系統(tǒng)。在凈化塔內(nèi)活性炭吸附床層上,SO2被活性炭吸附脫除; 在活性炭的催化作用下,NOx被還原成N2和H2O 實現(xiàn)脫除; 同時,還能將粉塵滯留在炭層中。凈化后的煙氣經(jīng)增壓風機重新進入煙囪排放。

吸附了SO2的活性炭,經(jīng)刮板機系統(tǒng)進入再生塔加熱到400 ℃,被吸附的SO2釋放出來生成再生氣體,再生氣體被輸送至硫酸制備單元處理,最終生成10%的硫銨溶液。硫銨溶液送到化產(chǎn)系統(tǒng)硫銨母液槽,與焦化廠區(qū)硫銨溶液混合后進行結晶制備硫酸銨。活性炭經(jīng)冷卻后被刮板機回送到凈化塔繼續(xù)使用。系統(tǒng)流程示如圖1 所示。

煙氣SO2吸附及解析的原理如下[1]:

( 1) SO2吸附過程( * 表示吸附狀態(tài))

①物理吸附( SO2分子的向AC 細孔移動)

SO2→SO2*

②化學吸附( 在AC 細孔內(nèi)的化學反應)

SO2* +O* →SO3*

SO3* +nH2O* →H2SO4* +( n-1) H2O*

③生成硫酸鹽

H2SO4* +NH3→NH4HSO4*NH4HSO4* +NH3→( NH4)2SO4*

( 2) SO2解析再生過程

①硫酸的分解反應

H2SO4·H2O→SO3+2H2O

SO3+1 /2C→SO2+1 /2CO2

( 化學損耗)

H2SO4·H2O+1 /2C→SO2+2H2O+1 /2CO2

②硫酸銨鹽的分解反應

NH4HSO4→SO3+NH3+H2O

SO3+2 /3NH3→SO2+H2O+1 /3N2

NH4HSO4→SO2+H2O+1 /3N2+1 /3NH3

2 運行效果

該裝置在我廠投用后,運行平穩(wěn),效果良好,使用前后煙氣組分含量見表1。

從表1 可以看出,活性炭煙氣脫硫脫硝系統(tǒng)投用后,焦爐煙氣中的各項組分均有顯著降低,達到了《煉焦化學工業(yè)污染物排放標準》( GB16171-2012)特別排放限值。經(jīng)過測算,每年可以減少污染物排放量分別是: 煙塵118 t /a、NOx 2 079 t /a,SO2178 t /a。特別是該系統(tǒng)充分利用了焦化系統(tǒng)的各項資源,沒有新的污染物產(chǎn)生,系統(tǒng)占地面積小,所用物資均可市場采購。

3 存在問題

系統(tǒng)在運行約3 個月后,出現(xiàn)了空冷換熱器堵塞的問題,主要表現(xiàn)為系統(tǒng)阻力增加、需要的增壓風機工作頻率越來越高、空冷換熱器風機震動大、空冷換熱器下部有白色或黃白色固態(tài)結晶體凝結并堵塞觀察口。

4 原因分析與解決方法

空冷換熱器是煙氣進入系統(tǒng)的第一個大型設備,之后將進入凈化塔。在空冷換熱器前,設置了氨水噴灑系統(tǒng)。由于氨水可直接與煙氣中的SO2反應生成硫酸鹽,部分硫酸鹽液滴隨煙氣附著在空冷換熱器的換熱管上并固化。隨著系統(tǒng)運行,固化的硫酸鹽越來越多,導致空冷換熱效果差,系統(tǒng)阻力增加。

要從根本上解決該問題,需要將氨水噴灑系統(tǒng)設置在空冷換熱器后、凈化塔之前,這樣即使生成硫酸鹽也會固化在活性炭上,并隨著活性炭的再生而解決。但由于我單位空間限制,不能滿足氨水噴灑系統(tǒng)與凈化塔的距離要求,故只能將氨水噴灑系統(tǒng)設置在空冷換熱器前。

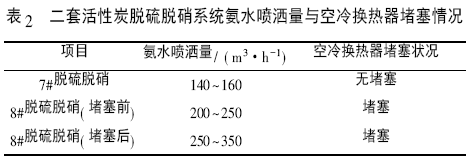

由于氨水噴灑系統(tǒng)不能改進,所能考慮的只有如何控制氨水噴灑的量,使其既能滿足系統(tǒng)要求又不至于過多的固化在空冷換熱器上。氨水噴灑量與空冷換熱器堵塞狀況見表2。

從表2 可以看出,二套相同的活性炭脫硫脫硝系統(tǒng)的氨水噴灑量與空冷換熱器的堵塞狀況,故可將氨水噴灑量控制在140 m3 /h ~ 160 m3 /h,在特殊狀況下可控制在170 m3 /h~200 m3 /h。

對于已經(jīng)堵塞的空冷換熱器,必須進行清理,保證換熱效果及系統(tǒng)阻力。經(jīng)試驗,凝結的固態(tài)硫酸鹽可溶于水,因此可用水來沖洗空冷換熱器。在系統(tǒng)停止運行的狀態(tài)下,將空冷換熱器上端打開( 可加裝檢修人孔) ,用消防帶或高壓水管對換熱管進行沖洗。沖洗后,系統(tǒng)運行正常,滿足生產(chǎn)要求。

5 結語

焦爐煙氣活性炭脫硫脫硝一體化凈化系統(tǒng)在安鋼六米焦爐投用以來,運行穩(wěn)定,凈化后的煙氣達到了《煉焦化學工業(yè)污染物排放標準》( GB16171 -2012) 特別排放限值,解決了焦爐煙氣排放的瓶頸制約。在系統(tǒng)優(yōu)化后,具有系統(tǒng)占地面積小,所用物資均可市場采購,特別是該系統(tǒng)充分利用了焦化系統(tǒng)的各項資源,沒有新的污染物產(chǎn)生的優(yōu)點,在焦化行業(yè)具有良好的推廣應用價值。

6 參考文獻

[1] 張丹,魯力瑋. 煙氣活性炭脫硫富集SO2制酸技術實踐[J]. 一重技術,2017 ( 2) : 30-34.