程廣田,劉月建,龍防,秦華偉

( 安陽鋼鐵股份有限公司)

摘要:2017 年以來,通過技術(shù)研究和不斷總結(jié)經(jīng)驗,逐步建立起了依托高爐和燒結(jié)一體化的燒結(jié)系統(tǒng)配礦模型,確立了配礦標準和參數(shù),同時在標準下持續(xù)進行配礦結(jié)構(gòu)優(yōu)化,不斷降低生鐵成本,取得了良好的效果。

關(guān)鍵詞:燒結(jié)配礦;優(yōu)化成本;降低實踐

0 前言

2014 年以來,安鋼高爐裝備大型化之后,對燒結(jié)配礦提出了更高的要求。安鋼鐵前配礦和高爐操作技術(shù)人員不斷探索在高爐穩(wěn)定順行和低成本煉鐵技術(shù)[1]。安鋼地理位置決定了使用鐵礦石資源條件受限和較高的運輸費用,在對礦石評價使用時,更側(cè)重于礦粉到廠價格和化學(xué)成分優(yōu)劣,而且配礦不能完全做到高爐和燒結(jié)生產(chǎn)一體化,數(shù)據(jù)和控制標準化,表現(xiàn)出來的就是高爐運行穩(wěn)定性差,鐵水成本高。

一段時間以來,安鋼生鐵成本始終徘徊在59 家對標行業(yè)的第40 位左右,居于后1 /3 方陣。2017年初,集團公司提出目標要求,高爐要在長期穩(wěn)定順行基礎(chǔ)上,鐵水綜合成本要進入對標行業(yè)均線水平。鐵水綜合成本分解后,爐料結(jié)構(gòu)成本占鐵水成本62%左右[2],而燒結(jié)礦成本占爐料成本的70%左右,燒結(jié)礦原料成本占燒結(jié)礦成本的82%左右,通過占比可以看出,想要降低爐料成本,提高配礦技術(shù)水平,降低燒結(jié)礦配料成本顯得尤為重要。

1 配礦優(yōu)化模型的建立

1.1 含鐵原料配料模式的背景要求

安鋼本部目前有三座高爐,對應(yīng)三條燒結(jié)生產(chǎn)系統(tǒng),各燒結(jié)機工藝條件配置不盡相同。1 號高爐系統(tǒng)有完整的料場混料工藝條件; 2 號高爐系統(tǒng)取消了二次料場,為一次料場預(yù)配方式供料; 3 號高爐系統(tǒng)沒有二次料場,為單品種供料方式。2 號和3號高爐系統(tǒng)由于混勻工藝條件不完善,生產(chǎn)上要完成高質(zhì)量的均質(zhì)的燒結(jié)造塊過程,對原料的使用,尤其是礦粉的物理、化學(xué)性能要求相對嚴格,所以在礦石的品種、性能使用選擇上有一定的局限性。

1.2 優(yōu)化配礦的要求和原則

優(yōu)化配礦應(yīng)建立在高爐穩(wěn)定順行的基礎(chǔ)之上[3],要依據(jù)高爐冶煉要求,同時結(jié)合外部資源條件,確定高爐對原料化學(xué)成分和堿度控制的要求,滿足高爐造渣條件; 要依據(jù)礦種的基礎(chǔ)特性,制定相應(yīng)的配礦標準參數(shù),使燒結(jié)礦的強度和粒度組成達到高爐要求的標準范圍內(nèi),同時還應(yīng)滿足高爐對冶金性能的要求,提高效益和降低能耗。

安鋼配礦調(diào)整優(yōu)化降本技術(shù)遵循的原則是: 在高爐穩(wěn)定順行的前提下,穩(wěn)定主體礦結(jié)構(gòu),在各項有害元素含量不超出冶煉標準要求下,不斷進行技術(shù)研究和優(yōu)化。

1.3 優(yōu)化配礦的方法

安鋼燒結(jié)優(yōu)化配礦采用的方法,是以礦石的理化基礎(chǔ)特性的合理搭配為出發(fā)點,以礦石基礎(chǔ)特性搭配為基本[4],如同化性高的和同化性低的礦種搭配,液相流動性高的和流動性指數(shù)低的礦種搭配,造球性能好的和造球性能一般的礦種搭配,赤鐵礦、磁鐵礦和褐鐵礦搭配等等,控制合理的配合礦同化溫度、流動性、造球性能、料層透氣性、料層堆密度。盡量多用粘結(jié)相強度好和鐵酸鈣生成能力強的礦粉,同時要結(jié)合燒結(jié)工藝條件和設(shè)備運行狀況,對燒結(jié)料的混勻效果和燒結(jié)原始透氣性要有一定的把握;對熔劑的使用要有選擇,為提高燒結(jié)機利用系數(shù)和均質(zhì)燒結(jié)創(chuàng)造條件。

2017 年以來,實驗室積極開展工藝技術(shù)研究和配礦實驗研究,總結(jié)近年的用礦經(jīng)驗和通過外聘專家的技術(shù)指導(dǎo)和兄弟企業(yè)的對標學(xué)習(xí),逐步建立完善安鋼燒結(jié)的用礦評價標準和參數(shù)。確立了配礦優(yōu)化流程和目標,目前使用70%以上的長協(xié)礦石資源來穩(wěn)定配礦主體結(jié)構(gòu),30%左右貿(mào)易礦隨市場變化作為調(diào)劑成本,既保持了配礦主體結(jié)構(gòu)穩(wěn)定,又高爐做到了順行,降低了生鐵成本[5]。

2 燒結(jié)L 粉替代B 粉的實驗研究

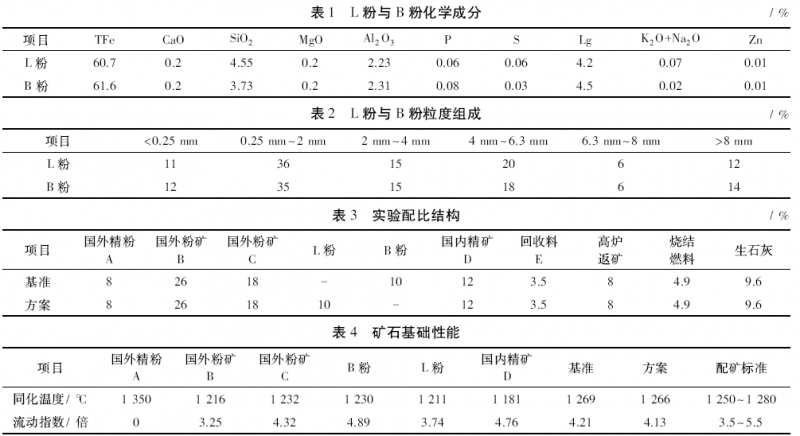

L 粉和B 粉的化學(xué)成分及基礎(chǔ)特性和粒度組成、配礦結(jié)構(gòu)分別見表1、表2、表3 和表4。

由表1 可知,L 粉和B 粉對比,兩種礦石同屬澳大利亞半褐鐵礦[6],水化程度適中,燒損4. 5% ~5.5%左右,有害元素鉀、鈉、鋅、S 含量較低,主要為P 含量偏高; 化學(xué)成分相近,礦石粒度組成基本相同,礦石冶金性能同化溫度和液相流動性指數(shù)偏差不大。從配礦模型的優(yōu)化配礦的要求和原則進行配礦優(yōu)化,選擇L 粉替代B 粉后預(yù)計燒結(jié)礦性能穩(wěn)定,且可降低成本。

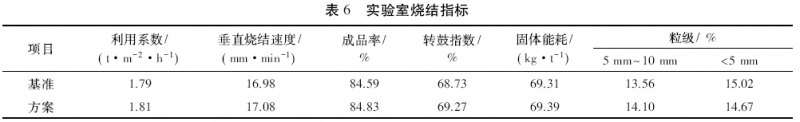

采用L 粉全部替換B 粉進行燒結(jié)試驗,試驗結(jié)果分別見表5 和表6。

由表5、表6 可知,按實驗方案配比結(jié)構(gòu)進行燒結(jié)杯實驗,實驗結(jié)果表明方案與基準對比,利用系數(shù)、成品率和燒結(jié)速度均有提高,這說明采用方案結(jié)構(gòu)有利于提高燒結(jié)產(chǎn)量,固體能耗略有降低,粒級組成變化不大,因此,該該礦種替代可行。

3 燒結(jié)L 粉替代B 粉的生產(chǎn)實踐

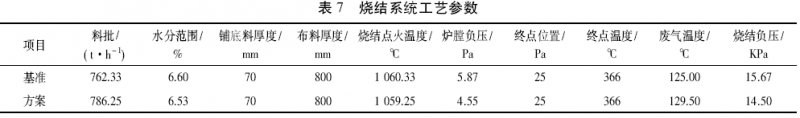

依據(jù)理論數(shù)據(jù)和實驗室試驗情況,3 號燒結(jié)機于2017 年11 月5 日開始使用L 粉替代B 粉的配比結(jié)構(gòu)方案,期間的生產(chǎn)工藝參數(shù)見表7。生產(chǎn)過程中無大幅調(diào)整和波動,整個替換過程平穩(wěn)進行,就配比調(diào)整前后各一個月各種數(shù)據(jù)對比分別見表8 和表9。

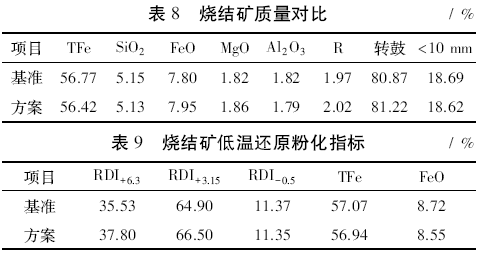

由表8 和表9 可知,配礦結(jié)構(gòu)優(yōu)化后,燒結(jié)礦成分基本一致,不會高爐造渣產(chǎn)生影響; 燒結(jié)礦的轉(zhuǎn)鼓指數(shù)改善和<10 mm 粒度組成指標變化不大且指標良好,低溫還原指數(shù)RDI+6.3、RDI+3.15 分別提高了2.17%、1.70%。

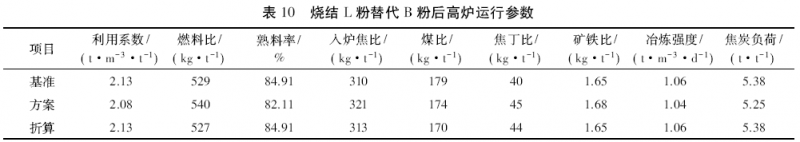

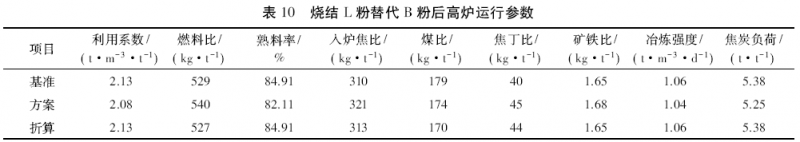

4 高爐順行狀況及成本

11 月5 日以后,高爐開始環(huán)保限產(chǎn),鐵水產(chǎn)量降低,高爐利用系數(shù)略有降低,但高爐運行情況總體良好,焦炭負荷達到5.25,在環(huán)保限產(chǎn)的不利條件下保持了相對較高的水平。刨除環(huán)保限產(chǎn)對鐵水產(chǎn)量的影響,將實際消耗按照正常鐵水產(chǎn)量折算后,高爐生產(chǎn)指標見表10。

燒結(jié)配礦采用L 粉替代B 粉后,燒結(jié)礦性能和燒結(jié)機工藝參數(shù)保持穩(wěn)定,過渡平穩(wěn)。按照相對運行平穩(wěn)的市場價格測算,L 粉替代B 粉,使用價效相同,噸礦價格差別15 元左右,按照月耗4 萬t 測算,直接收益在60 萬元,噸鐵成本可降低2 元/t。

刨除環(huán)保限產(chǎn)對鐵水產(chǎn)量的影響,將實際消耗按照正常鐵水產(chǎn)量折算,燒結(jié)配礦采用L 粉替代B粉后,高爐入爐焦比折合升高3 kg /t,焦丁比升高4 kg /t,煤比降低9 kg /t,綜合燃料比降低2 kg /t。按照計劃價,焦粉價格1 495 元/t,煤粉價格925 元/t,焦丁比960 元/t 計算可得高爐鐵水成本升高0.563 元/t。

綜合考核配礦結(jié)構(gòu)降本以及鐵水成本,燒結(jié)配礦采用L 粉替代B 粉后,噸鐵成本可降低1.437 元/t,年可降本517 萬元。

5 結(jié)論

2017 年以來,安鋼就市場上的澳洲的L 粉與現(xiàn)場使用B 粉相比較,其化學(xué)成分、冶金性能及粒度相近,L 粉相對B 粉價格較低,替代B 粉可以降低采購成本與配礦結(jié)構(gòu)成本。企業(yè)進行了實驗室試驗和工業(yè)實踐。

( 1) L 粉替代B 粉對燒結(jié)過程和燒結(jié)礦質(zhì)量保持了穩(wěn)定。

( 2) ) L 粉替代B 粉后高爐生產(chǎn)穩(wěn)定順行。

( 3) 配礦優(yōu)化模型應(yīng)用可促進燒結(jié)配礦的高效及質(zhì)量的穩(wěn)定,促進高爐穩(wěn)定順行及成本降低。

( 4) 礦石結(jié)構(gòu)優(yōu)化在降低燒結(jié)成本,同時要兼顧滿足高爐冶煉要求、保證高爐穩(wěn)定順行。

6 參考文獻

[1] 許滿興,張?zhí)靻ⅲF礦石優(yōu)化配礦實用技術(shù)[M].北京: 冶金工業(yè)出版社,2017: 5-61.

[2] 王海濤,李光輝,范曉慧,等.幾種高爐爐料冶金性能的對比研究[J].鋼鐵,2006,41( 1) : 23-27.

[3] 閆志武,張建良,張亞鵬,等. SiO2 對燒結(jié)礦冶金性能及微觀結(jié)構(gòu)的影響[J].燒結(jié)球團.2003,28( 1) : 44-46.

[4] 向家發(fā),王躍飛,何志軍,等.鐵礦粉成分對其燒結(jié)基礎(chǔ)特性的影響研究[J].燒結(jié)球團.2016,41( 2) : 32-36.

[5] 王喆,張建良,左海濱,等.基于鐵礦粉高溫基礎(chǔ)性能的燒結(jié)配料優(yōu)化研究[J].燒結(jié)球團,2013,38( 3) : 1-4.

[6] 李杰,張金福,趙金龍.新澳礦粉的燒結(jié)性能研究[J].河北冶金,2008( 5) : 1-3.