周小軍,魏航宇,司俊朝

(河北鋼鐵集團(tuán)邯鋼公司)

摘要:爐頂布料制度是高爐最重要的制度,而布料溜槽的形式對布料存在關(guān)鍵性影響,目前溜槽形式有橫截面半圓形溜槽和方形,通過對兩種溜槽的進(jìn)行對比,采用MATLAB 軟件模擬計算找出了不同溜槽的布料特點,為溜槽的使用和角度選擇提供了依據(jù)。

關(guān)鍵詞:高爐;溜槽;MATLAB

0 前言

邯鋼煉鐵部五高爐有效容積為2 000 m3 高爐,2005 年由1 260 m3 高爐改造而成,采用全皮帶上料,爐頂并罐式料罐。并罐布料偏析是由于爐料進(jìn)入料罐后流動產(chǎn)生粒級偏析,布料過程中料流在溜槽上偏析分布引起,主要表現(xiàn)在爐料在料面上的落點軌跡和圓周方向的料流流量[1],并罐形式爐頂布料由于料罐中心線與產(chǎn)生較大偏析,由于并列料罐的布置,爐料從料流閥流出后下落到中心喉管,在中心喉管偏行,這樣在溜槽一圈的旋轉(zhuǎn)中,爐料落到溜槽上的速度和落點都不同,這就導(dǎo)致爐料在料面上的質(zhì)量分布不均勻[2],但由于布料過程中產(chǎn)生一定的布料偏析,特別是由于半圓形圓周摩擦力較小,導(dǎo)致爐料布料落點范圍較寬,休風(fēng)后發(fā)現(xiàn)整個溜槽中部出現(xiàn)爐料摩擦的痕跡,說明整個布料過程爐料已經(jīng)出現(xiàn)脫離溜槽布料控制的情況,高爐后期通過對礦批和焦批的調(diào)整后取得了一定的效果,但礦批和焦批有一定的局限性。后設(shè)計使用方溜槽,方形溜槽由于邊緣直角形,邊緣力較大,可以將爐料很好控制,落點較集中,但由于前期沒有使用過方溜槽,布料角度和礦批等都需要從新衡量,因此對兩種溜槽進(jìn)行了模型計算。

1 布料溜槽模擬計算

1.1 圓形溜槽布料情況

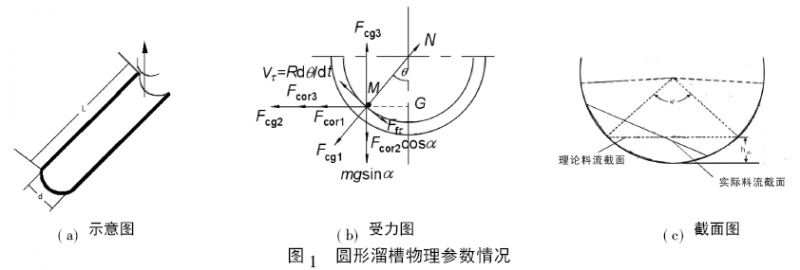

圓形布料溜槽示意圖及相關(guān)受力分析如圖1 所示。

1.1.1 圓形溜槽布料數(shù)值設(shè)定

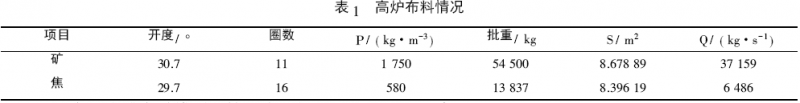

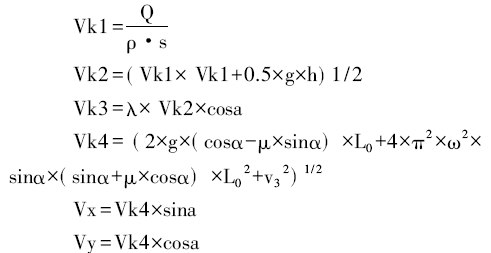

由于爐料落點主要受離開溜槽時的速度影響,因此對溜槽尾端爐料速度進(jìn)行分解研究,可將爐料離開溜槽后速度分為x、y、z 三個方向上的拋物自由落體運動,其中的vx,、vy、vz; 設(shè)定料線為H,Q 為爐料流量( kg /s) ,S 為料流開口面積( m2 ) ,ρ 為密度( kg /m3 ) ,高爐布料溜槽轉(zhuǎn)速( 圈/7.5 s) ,中心喉管高度h 為2 m,a 為旋轉(zhuǎn)溜槽傾角,λ 為消減系數(shù),α( °) 為旋轉(zhuǎn)溜槽傾角,L0( m) 為溜槽有效長度,ω( rad /s) 為溜槽旋轉(zhuǎn)角速度,μ 為溜槽對爐料的摩擦系數(shù)。高爐布料相關(guān)情況見表1。

1.1.2 圓形布料溜布礦模型計算

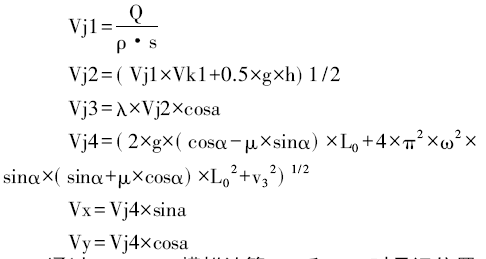

圓形布料溜槽布礦模型計算公式及相關(guān)參數(shù):

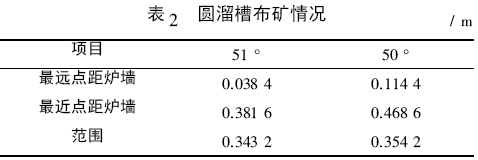

圓溜槽計算時最高點和最低點的爐料所圍成區(qū)域組成爐料布料區(qū)域,五高爐目前使用圓溜槽半徑0.97 m,計算橫截面積0. 369 5 m2,由于爐料面積0.062 9 m2,如爐料堆積過程中兩端呈直角,則爐料堆積面積為0.067 1 m2,與爐料橫截面積較為接近,因此本模型取爐料兩端為直角。通過角速度w 和溜槽長度計算出最高點位于0.44 m,最低點處于溜槽橫截面中心,本次計算忽略溜槽本身厚度影響( 計算見表1) ,通過MATLAB 模擬計算51 °和50 °時最遠(yuǎn)位置布料、最近位置和料寬,具體見表2。

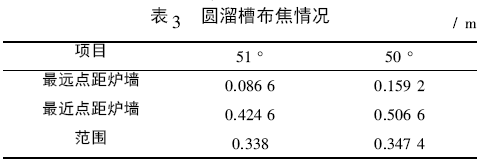

1.1.2 圓形布料溜槽布焦模型計算

圓形布料溜布焦模型計算公式及相關(guān)參數(shù)如下所述:

通過MATLAB 模擬計算51 °和50 °時最遠(yuǎn)位置布料、最近位置和料寬,具體情況見表3。

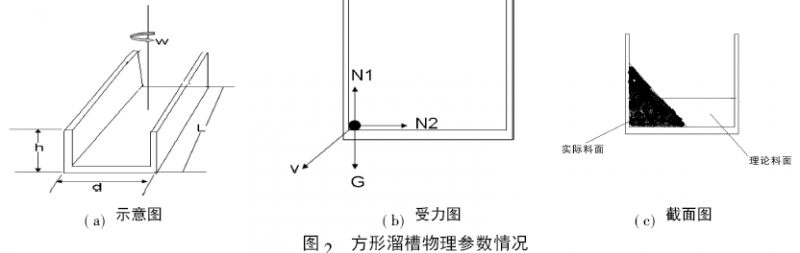

1.2 方形溜槽布料情況

方形布料溜槽示意圖及相關(guān)受力分析如圖2 所示。

1.2.1 方形溜槽布料數(shù)值設(shè)定

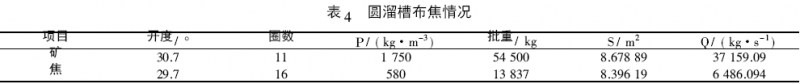

設(shè)定料線為H,Q 為爐料流量( kg /s) ,S 為料流開口面積( m2 ) ,ρ 為密度( kg /m3 ) ,高爐布料溜槽轉(zhuǎn)速( 圈/7.5 s) ,中心喉管高度h 為2 m,a 為旋轉(zhuǎn)溜槽傾角,λ 為消減系數(shù),α 為旋轉(zhuǎn)溜槽傾角( °) ,L0為溜槽有效長度( m) ,ω 為溜槽旋轉(zhuǎn)角速度( rad /s) ,μ 為溜槽對爐料的摩擦系數(shù),參數(shù)見表4。

1.2.2 方形布料溜布礦模型計算

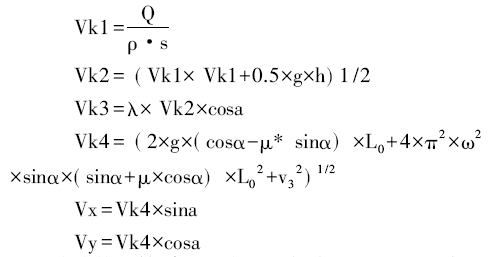

方形布料溜布焦模型計算公式及相關(guān)參數(shù):

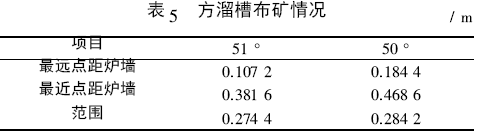

方溜槽計算時最高點和最低點的爐料所圍成區(qū)域組成爐料布料區(qū)域,5高爐目前備用方溜槽長3 m,內(nèi)壁寬0.97 m,外壁寬1.2 m,高0.67 m,其中下部壁厚0.14 m,計算橫截面積0.351 41 m2,由于爐料面積0.062 9 m2,與爐料橫截面積較為接近,因此本模型取爐料兩端為直角。計算出最高點位于0.35 m,最低點處于溜槽橫截面中心,通過MATLAB 模擬計算51°和50°時最遠(yuǎn)位置布料、最近位置和料寬,見表5。

1.2.3 方形布料溜布焦模型計算

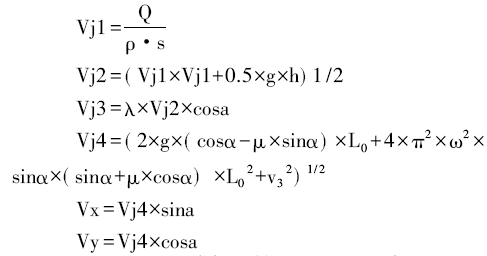

方形布料溜布焦模型計算公式及相關(guān)參數(shù)

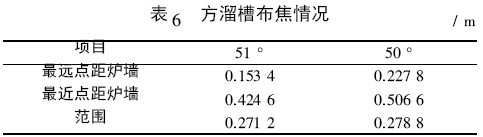

通過MATLAB 模擬計算51 °和50 °時最遠(yuǎn)位置布料、最近位置和料寬,結(jié)果見表6。

2 不同布料溜槽模型計算結(jié)果對比

2.1 布礦情模型計算結(jié)果對比

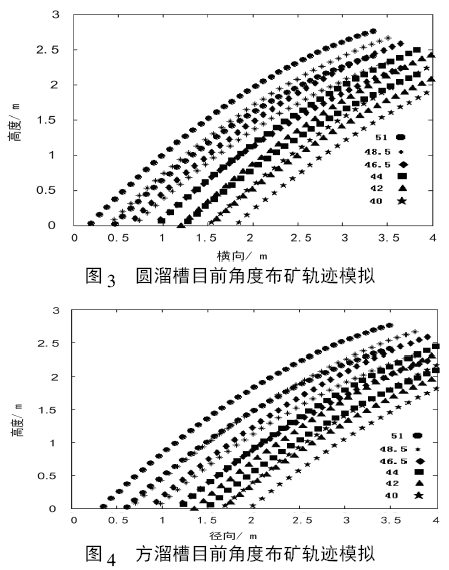

圓形溜槽布礦模型模擬軌跡和方形溜槽布礦模型模擬軌跡分別如圖3、圖4 所示。

從圖3 和圖4 可以看出,51 °調(diào)度最外爐料落點圓形溜槽較方形溜槽靠近爐墻,布料角度相差1 °圓溜槽爐料分布相差小1.2 mm,隨著布料角度的縮小,兩種溜槽的布料寬度都有所增加,結(jié)果如下:

1) 圓溜槽布料角度相差1 °爐料分布相差76 mm,方溜槽布料角度相差1 °爐料分布相差77.2 mm;

2) 圓溜槽最遠(yuǎn)點較方溜槽最遠(yuǎn)點遠(yuǎn)69 mm;

3) 圓溜槽隨布料角度遞減過程中布料帶寬有所增加,1°增加約11 mm;

4) 方溜槽隨布料角度遞減過程中布料帶寬有所增加,1°增加約9.8 mm。

2.2 布焦情模型計算結(jié)果對比

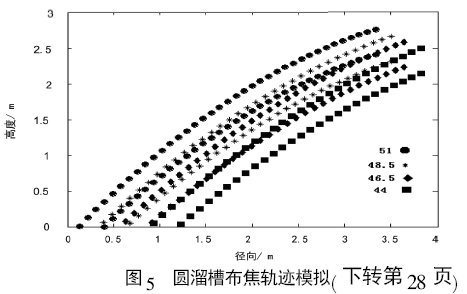

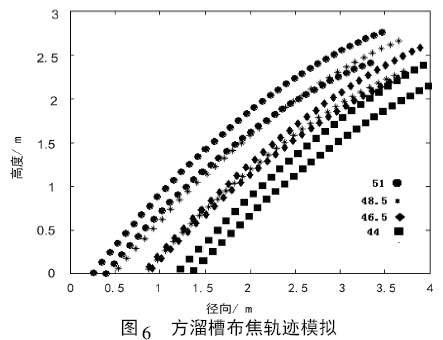

圓形溜槽布焦模型模擬軌跡和方形溜槽布焦模型模擬軌跡分別如圖5、圖6 所示。

從圖5 和圖6 可以看出,51 °調(diào)度最外爐料落點圓形溜槽較方形溜槽更靠近爐墻,布料角度相差1 °,圓形溜槽爐料分布相差小1.8 mm,隨著布料角度的縮小,兩種溜槽的布料寬度都有所增加,其結(jié)果如下:

1) 圓溜槽布料角度相差1 ° 爐料分布相差72.6 mm,方溜槽布料角度相差1 ° 爐料分布相差74.4 mm;

2) 圓溜槽最遠(yuǎn)點較方溜槽最遠(yuǎn)點遠(yuǎn)67 mm;

3) 圓溜槽隨布料角度遞減過程中布料帶寬有所增加,1°增加約9.4 mm;

4) 方溜槽隨布料角度遞減過程中布料帶寬有所增加,1°增加約7.6 mm。

3 結(jié)論

方形溜槽和圓形溜槽布料寬度和料流遠(yuǎn)近相差較大,方形溜槽料流集中度比較高,圓形溜槽料流寬度較寬且布料較遠(yuǎn);

1) 圓形溜槽布料同樣角度爐料落點較方形溜槽距爐墻更近,布焦炭圓溜槽最遠(yuǎn)點較方溜槽最遠(yuǎn)點遠(yuǎn)67 mm,布礦圓溜槽最遠(yuǎn)點較方溜槽最遠(yuǎn)點遠(yuǎn)69 mm;

2) 圓形溜槽布料角度相差1 °較方形溜槽布料寬度小,布焦角度相差1 °相差小1.8 mm,布礦角度相差1 °相差小1.2 mm;

3) 無論方形溜槽還是圓形溜槽,隨著布料角度遞減過程,爐料落點寬度都有所增加,圓形溜槽增加幅度更大,圓形溜槽布礦隨1 °增加約11 mm、布焦增加9.4 mm,方形溜槽布礦隨1 °增加約9.8 mm、布焦增加7.6 mm。

4 參考文獻(xiàn)

[1] 杜鵬宇,程樹森,滕召杰. 并罐式無鐘爐頂布料蛇形偏料的研究[J]. 北京科技大學(xué)學(xué)報. 2011,33( 4) : 479-485.

[2] 任廷志. 無鐘并罐式高爐周向不均勻布料的研究[J]. 鋼鐵研究學(xué)報. 1999,11( 3) : 1-4.