范蘭濤,郝建海,王倉

(河北鋼鐵集團唐鋼公司)

摘要:通過對唐鋼北區(qū)4#燒結(jié)機使用優(yōu)質(zhì)麥窯灰后的生產(chǎn)數(shù)據(jù)進行統(tǒng)計、分析和研究,結(jié)合燒結(jié)機生產(chǎn)現(xiàn)狀,得出通過使用優(yōu)質(zhì)白灰,可以有效提高燒結(jié)礦的產(chǎn)、質(zhì)量,燒結(jié)機料層厚度可適當(dāng)提高,臺時產(chǎn)量增加14 t /h,成品率增加0.43%,燒結(jié)礦轉(zhuǎn)鼓強度增加0.1%,RDI-3.15降低0.9%,固體燃耗降低2.59 kg /t,煤氣單耗降低5.14 m3 /t,燒結(jié)礦綜合指標(biāo)得到明顯提升。

關(guān)鍵詞:麥窯灰;燒結(jié)負(fù)壓;轉(zhuǎn)鼓強度;RDI; 成品率;固體燃耗

0 引言

在鐵礦粉燒結(jié)過程中,為獲取高爐要求的一定堿度及含鎂量的燒結(jié)礦,就必須配入一定量的熔劑( 如生石灰、石灰石、白云石等) 進行燒結(jié)。這些熔劑與含鐵物料在高溫環(huán)境下會發(fā)生一系列復(fù)雜的物理、化學(xué)反應(yīng)。熔劑的配入量、種類及結(jié)構(gòu)都直接影響了燒結(jié)礦的產(chǎn)質(zhì)量,包括燒結(jié)機利用系數(shù)、燒結(jié)礦的質(zhì)量,如強度、粒度組成、還原性、低溫還原粉化率等,而燒結(jié)礦質(zhì)量直接影響高爐冶煉順行狀況,從而影響鐵產(chǎn)量及鐵成本。另一方面,熔劑配料關(guān)系到燒結(jié)礦成分的控制,如R、Mg、Al 等指標(biāo),而這些指標(biāo)又和熔劑消耗、燃料消耗息息相關(guān),直接影響到燒結(jié)礦成本。在目前高爐爐料結(jié)構(gòu)中,燒結(jié)礦配比達到70%~80%情況下,燒結(jié)礦的成本直接影響鐵水成本等[1-2]。因此,熔劑對燒結(jié)工藝過程及工序成本有顯著的影響。

河鋼股份有限公司唐山分公司煉鐵北區(qū)燒結(jié)車間現(xiàn)有4 臺燒結(jié)機,4#燒結(jié)機180 m2,2007 年投產(chǎn),因其設(shè)備相對較新,無論是主排風(fēng)機功率、自動化水平投入等一系列硬性條件,相對于其余燒結(jié)機具有明顯的優(yōu)勢。北區(qū)燒結(jié)車間使用豎窯灰,在其使用過程中,存在氧化鈣含量低、粒度粗、活性度差等一系列不利影響,造成在生產(chǎn)過程中,生石灰的使用量一直偏大。因此為改善燒結(jié)礦產(chǎn)質(zhì)量,降低燒結(jié)礦成本,計劃在4#燒結(jié)機推廣開始使用優(yōu)質(zhì)麥窯白灰。由于麥窯灰比前期使用的豎窯灰質(zhì)量明顯改善,燒結(jié)機料層厚度明顯提高,同時對燒結(jié)產(chǎn)量及消耗指標(biāo)產(chǎn)生較大影響。主要表現(xiàn)在產(chǎn)量增加,燃耗下降,轉(zhuǎn)鼓強度、RDI 等質(zhì)量指標(biāo)也有所改善,但在使用過程中因白灰粒度細(xì)密,也發(fā)生過因噴灰?guī)淼臒Y(jié)過程不穩(wěn),影響返礦平衡,使成品率下降等。

1 生產(chǎn)參數(shù)過程分析

唐鋼煉鐵北區(qū)燒結(jié)4#燒結(jié)機正常生產(chǎn)使用豎窯灰,豎窯灰具有氧化鈣含量偏低,活性度差等缺點,造成在在燒結(jié)生產(chǎn)過程中,白灰使用量偏大,負(fù)壓偏高,勻礦消耗量較少,燒結(jié)礦產(chǎn)量偏低。因此,為改善燒結(jié)礦產(chǎn)、質(zhì)量,提高燒結(jié)機料層厚度,北區(qū)燒結(jié)車間計劃在4#燒結(jié)機進行使用優(yōu)質(zhì)麥窯灰的生產(chǎn)實驗。目的是降低生產(chǎn)成本,提高燒結(jié)礦質(zhì)量,通過生產(chǎn)實踐、對比、總結(jié)主要集中在以下幾方面。

1.1 生石灰質(zhì)量指標(biāo)

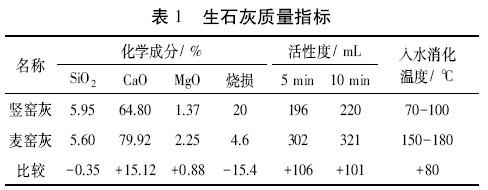

唐鋼煉鐵北區(qū)燒結(jié)生產(chǎn)中使用均為豎窯灰,而麥窯灰屬于高品質(zhì)白灰,日常生產(chǎn)中主要供煉鋼及燒結(jié)脫硫使用,其成分對比見表1。

由表1 對比可知,豎窯灰與麥窯灰相比,CaO 含量低約15%,燒損相差15. 4%,活性度相差約100度,因此從數(shù)據(jù)對比可明顯得出,麥窯灰的品質(zhì)量明顯優(yōu)于豎窯灰。

CaO 是熔劑性燒結(jié)礦成礦的主要物質(zhì)之一,熔體中CaO 濃度高,CaO 向FeO,滲透點增多,當(dāng)升溫速度與礦化反應(yīng)速度一致時,則產(chǎn)生的鐵酸鈣類低熔點化合物也增多,冷卻時鐵酸鈣能迅速以針狀,板狀結(jié)晶,這種燒結(jié)礦強度最好.因此CaO 的含量可以明顯的改善燒結(jié)礦的質(zhì)量組成,而麥窯灰CaO 含量明顯高于豎窯灰,因此對燒結(jié)礦的質(zhì)量可以啟到明顯地促進作用。

白灰活性度高及消化溫度高,有利于提高混合料料溫,改善燒結(jié)機料層的透氣性,增加燒結(jié)過程中的氧化性氣氛,有利于改善燒結(jié)礦的質(zhì)量。

1.2 二混后混合料粒度及溫度

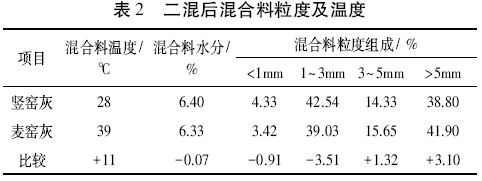

使用麥窯會后,對比同期使用豎窯灰二混的各項參數(shù)變化,具體情況見表2。

由表2 對比可知,使用麥窯灰后,混合料溫提高11 度,混合料粒度組成得到明顯的改善。混合料料溫提高,可有效降低燒結(jié)礦燃料比; 混合料粒度結(jié)構(gòu)趨于合理化,改善燒結(jié)機提高料層透氣性,為燒結(jié)機提高料層厚度提供有利的支撐。

1.3 燒結(jié)機主要操作參數(shù)變化

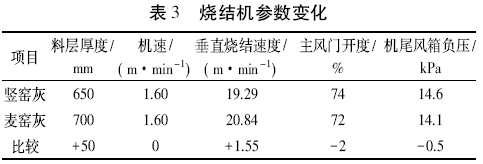

使用麥窯會后,對比同期使用豎窯灰各種燒結(jié)機生產(chǎn)過程參數(shù)變化,具體情況見表3。

由表3 對比可知,使用麥窯灰后,燒結(jié)機料層厚度提高50 mm,在燒結(jié)機點火溫度、機速等參數(shù)變化不大,機尾風(fēng)箱負(fù)壓降低了0.5 kPa。從各項數(shù)據(jù)上可以得出使用麥窯灰后,燒結(jié)機各項參數(shù)更加穩(wěn)定,料層厚度增加,垂直燒結(jié)速度提高,可有效的改善燒結(jié)礦的質(zhì)量,而且從參數(shù)中可以看出,燒結(jié)機的料層還有進一步提高的潛力。

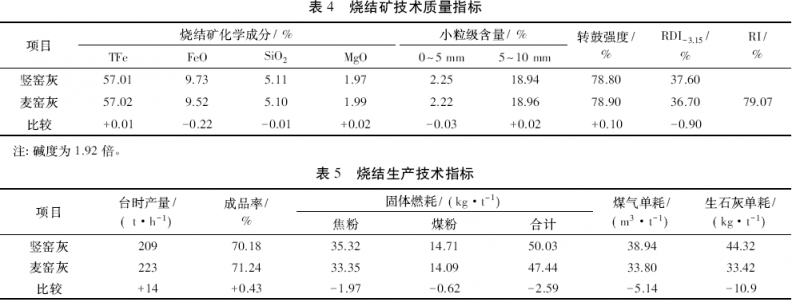

使用麥窯灰前后,燒結(jié)礦各項技術(shù)指標(biāo)和燒結(jié)生產(chǎn)技術(shù)指標(biāo)分別見表4 和表5。

由表4 和表5 可知,使用麥窯灰后,燒結(jié)礦的轉(zhuǎn)鼓強度提高0.1%,RDI-3.15降低0.9%,臺時產(chǎn)量增加14 t /h,成品率提高0.43%,固體燃耗降低2.59 kg /t,煤氣單耗降低5.14 m3 /t,生石灰單耗降低10.9 kg /t。從數(shù)據(jù)對比可以得出,使用優(yōu)質(zhì)麥窯灰后,燒結(jié)礦的各項生產(chǎn)技術(shù)指標(biāo)得到明顯提高,生產(chǎn)成本大幅降低,對提高燒結(jié)礦產(chǎn)、質(zhì)量,降低生產(chǎn)成本提高良好的改善作用。

1.4 數(shù)據(jù)分析

麥窯灰CaO 含量平均高15.12%,10 min 活性度高101 mL,入水消化溫度高80 ℃,有利于燒結(jié)料溫的提高和燒結(jié)過程的改善,但也由于粒度較細(xì),<1 mm含量檢測值是60%以上,使用過程中易發(fā)生噴料,影響均勻配加。

使用麥窯灰后,二混后混合料最明顯的變化是料溫明顯提高,平均提高11 ℃,混合料中<1 mm 含量降低了近1 個百分點,因其麥窯灰活性度與入水消化溫度偏高,導(dǎo)致一、二混的加水量相對勻礦下料量增加,但混合料水分值略有降低,反映出麥窯灰生石灰良好的吸水性。

燒結(jié)機操作方面: 在保持機速不變的前提下,因麥窯灰改善混合料粒度組成,燒結(jié)機料層透氣性變好,料層厚度提高了50 mm( 計算垂直燒結(jié)速度提高1.55 mm/min) ,燒結(jié)機主排風(fēng)門開度略有降低的前提下,燒結(jié)機機尾風(fēng)箱溫度趨勢仍可提高,負(fù)壓降低,反映出使用麥窯灰后,燒結(jié)過程料層透氣性得到明顯的改善。

2 結(jié)論

通過使用優(yōu)質(zhì)麥窯灰后,燒結(jié)機的各項生產(chǎn)指標(biāo)變化明顯的主要有以下方面:

( 1) 由于燒結(jié)過程透氣性改善,產(chǎn)量增加,臺時產(chǎn)量平均均加了14 t /h;

( 2) 由于燒結(jié)料溫及料層厚度的提高,燒結(jié)固體燃耗平均降低了2.59 kg /t;

( 3) 在燒結(jié)點火溫度基本保持不變的前提下,由于料層厚度提高到740 mm( 或更高一些) ,點火火焰溫度最高點恰好可以位于料層表面,使料面點火效果改善,加上臺時產(chǎn)量的提高,燒結(jié)煤氣單耗降低明顯,使用麥窯灰期間點火煤氣單耗平均比前期降低了5.14 m3 /t;

( 4) 在保證燒結(jié)礦堿度基本不變的前提下,由于麥窯灰CaO 含量高、燒損低,生石灰單耗平均降低了10.9 kg /t;

( 5) 隨料層厚度提高,燒結(jié)礦強度指標(biāo)略有提高,RDI-3.15指標(biāo)略有降低。

3 參考文獻

[1] 張立強.燒結(jié)熔劑結(jié)構(gòu)降本的生產(chǎn)試驗[J].南鋼科技與管理,2013( 4) : 14-17.

[2] 邢建民.安鋼燒結(jié)配加石灰石粉的試驗研究及應(yīng)用[J].燒結(jié)球團,2010,35( 3) : 17-19.

[3] 周清林. 韶鋼燒結(jié)熔劑結(jié)構(gòu)優(yōu)化生產(chǎn)實踐[J].南方金屬,2016( 10) : 30-32.