曹祎哲,武波

(河北鋼鐵集團邯鋼公司)

摘要:河北鋼鐵集團邯鋼一煉鋼廠通過增加生鐵塊加入量的措施來減緩鐵水緊張的問題,然而生鐵塊的加入使得轉爐吹煉過程不易控制,造成爐口溢渣,噴濺嚴重,終點命中率低等問題。針對這些問題,本文對生鐵塊與廢鋼的冷卻效應進行了對比,并分析了生鐵塊對吹煉過程的影響。

關鍵詞:生鐵塊;轉爐吹煉;熔池溫度;噴濺

0 引言

2016 年10 月份至2017 年4 月份,為了積極響應國家應急環保預案,保護環境,邯鋼進行了限產,外加上邯鋼煉鐵廠高爐運行不順,鐵水供應不足,使煉鋼生產上出現了多次的等鐵水現象,嚴重的影響了生產,針對這種情況,邯鋼一煉鋼廠通過增加鐵塊加入量的措施來降低鐵水消耗,在一定程度上緩和了鐵水緊張的問題,保證了生產。

1 生鐵塊與廢鋼對冶煉過程熔池冷卻效應的對比

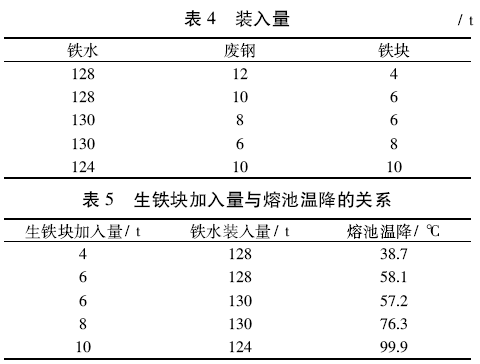

邯鋼一煉鋼廠擁有兩座120 t 頂底復吹轉爐,平均出鋼量為135 t,最大出鋼量為150 t,主要生產工藝流程為鐵水預處理( 脫S) →120 t 頂底復吹轉爐→爐外精煉→連鑄。其冶煉鐵水平均溫度為1 320 ℃,所用鐵水及生鐵塊平均成分分別見表1 和表2。

由于生鐵塊與廢鋼在成分與特性上有所差異,所以他們對熔池溫度的影響也有所不同,生鐵塊與廢鋼入爐后,首先使得鐵水溫度降低,隨著吹煉進行逐漸完全熔化,這個階段的冷卻效應是生鐵塊與廢鋼由室溫升高到其各自熔點所吸收的熱量與熔化潛熱之和,由鐵碳相圖可知,廢鋼的平均熔點為1 500 ℃,生鐵塊的平均熔點為1 100 ℃ ~ 1 200 ℃。

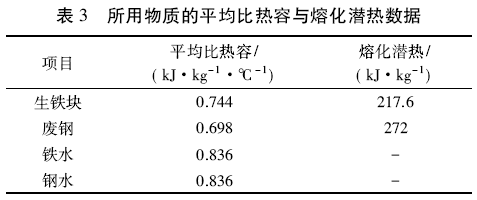

可用平均比熱容的關系式來計算它們的溫降,如式( 1) ,所用到的參數[1]見表3 所示。

式中: C平———該溫度范圍內的平均比熱容,kJ /( kg·℃) ;

△Q———該溫度范圍內所吸收的熱量,kJ /kg;

T始、T終———分別表示始態溫度與終態溫度,℃;

m———物質質量,kg。

1 kg 生鐵塊完全熔化所吸收的熱量( 生鐵塊熔點取1 125 ℃) 為0. 744 × ( 1 125 - 25) + 217. 6 =1 036 kJ/kg,鐵水的平均比熱容為0.836 kJ/( kg·℃) ,邯鋼一煉鋼廠近幾個月的裝入量見表4,生鐵塊加入量與熔池溫降的關系見表5。

同理,1 kg 廢鋼完全熔化所吸收的熱量為0.698×( 1 500-25) +272 = 1 301.55 kJ /kg。

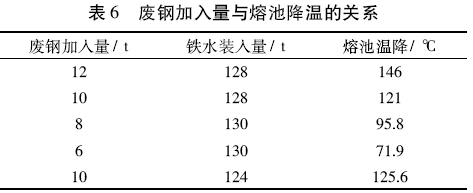

廢鋼加入量與熔池溫降的關系見表6。

從表5、表6 可以看出,在鐵水裝入量相同時,等量生鐵塊的冷卻效應大約為等量廢鋼冷卻效應的4 /5 倍,兩者的冷卻效應稍有差異,所以調整其分配比對熔池溫降變化不大。此外,隨著生鐵塊的熔化釋放出一定量的硅元素,硅是主要的發熱元素之一,在一定程度上彌補了一些溫度的損失。熔池的升溫曲線大致如圖1 所示。

2 生鐵塊加入對吹煉過程的影響

2.1 對吹煉前期的影響

( 1) 降低廢鋼熔化速度。熔池液體溫度與廢鋼的表面溫度差是推動廢鋼熔化的動力,一部分熱量用于廢鋼的熔化,另一部分用于廢鋼其余部分的加熱,加入一定量的生鐵塊后,熔池長時間處于低溫狀態,鐵塊易堆積,惡化了熔化時的動力學條件,熔池攪拌強度低,降低了廢鋼的熱傳導能力,從而減緩了廢鋼的熔化速度,同時,生鐵塊自身的熔化速度也受到限制。

( 2) 降低石灰熔化速度。溫度是影響石灰的關鍵因素,加入生鐵塊后熔池一直處于低溫低堿度狀態,爐襯侵蝕嚴重,SiO2 聚集較多,石灰加入轉爐后如果不能較快的熔化,其表層的CaO 很容易與SiO2反應生成高熔點的2CaO·SiO2 附著在石灰表面,阻礙石灰進一步熔化,如果石灰加入過早,不僅廢鋼鐵快難以熔化,前期還易造成低溫爆發性噴濺,如果加入過晚,由于氧化鐵累積過多還易造成泡沫噴濺。

2.2 對吹煉中期的影響

生鐵塊中含有雜質較多,包含Si、S、P 等元素,為保證脫磷適宜的堿度,石灰消耗相應增加,鐵水和生鐵塊中硅含量的高低,直接決定了轉爐每爐石灰的消耗量,石灰有效氧化鈣按照85%計算,在終渣堿度控制在2.8 時,硅含量每增加0.1%,石灰加入量將增加7 kg /t,因此鐵塊的加入會使爐內渣量變大,極易發生噴濺,當槍位偏低時,隨著鐵塊的熔化,碳氧反應劇烈造成氧化鐵不足發生返干性噴濺,當槍位偏高時,鐵塊熔化速度變慢,又由于氧化鐵聚集過多造成泡沫性噴濺,造成金屬與熱量損失,此外鐵塊的熔化會在中期溫度出現急劇上升的趨勢,如果槍位控制不好,既容易發生返干噴濺,又容易發生泡沫噴濺,對轉爐成渣過程有不利影響,影響脫磷反應。

2.3 對吹煉后期終點控制影響

生鐵塊的加入使得轉爐吹煉終點控制波動比較大,首先,終點溫度不容易控制,終點升溫速度比一般升溫速度低很多,平均升溫速度為每100 Nm3 氧氣升溫5 ℃( 一般平均升溫速度為每100 Nm3 氧氣升溫8 ℃) ,分析原因有兩個: ( 1) 吹煉過程爐渣泡沫化嚴重,終點供氧的能量大部分轉化為泡沫渣的動能,極小一部分轉化成熱能; ( 2) 生鐵塊在吹煉后期沒有熔化完全,所供應的氧大部分用來熔化未熔鐵塊。其次,終點脫磷率降低,后吹率高,倒爐次數多,進而導致合金利用率降低,其原因就是前期溫度低達不到脫磷合適溫度,中期溫度上升后槍位控制不得當,化渣不良。最后,由于鐵塊中含碳硅等元素,氧氣消耗增加,使得冶煉周期變長,平均每爐鋼冶煉延長約2 min ~ 3 min。此外,對于要求碳含量極低的鋼種,終點碳可能會偏高,就是因為鐵塊未熔化完全造成的。

3 結語

鐵塊的冷卻效應和廢鋼基本相同,它熔化釋放碳硅元素還能彌補一定的熱量,但鐵塊的過多加入會使吹煉過程極不穩定,造成石灰、廢鋼及自身不易熔化,容易噴濺,脫磷困難,金屬料消耗增加,延長冶煉周期,降低終點命中率等問題,所以針對這些問題需要進一步優化煉鋼加料、槍位等過程控制,細化操作,進而改善鋼水質量。

4 參考文獻

[1] 王大海,莊文廣,王東衛,等.煉鋼原理[M].北京: 中國勞動社會保障出版社,1997: 12-13.