孫東,高建安,唐斌

(石橫特鋼集團有限公司煉鐵廠,山東肥城271612)

摘要:石橫特鋼通過改造點火器及轉爐煤氣管網設備,確定最佳空煤比、點火溫度、點火時間、點火負壓等控制參數,實現了轉爐煤氣代替高爐煤氣用于燒結點火。采取穩定轉爐煤氣熱值和壓力、低負壓點火、厚料層燒結等工藝技術措施,降低了煤氣消耗。改造后燒結機利用系數提高0.05 t(/ m2·h),成礦率提高2.6%,固體燃料消耗降低1.5 kg/t,電耗降低1.0 kWh/t,轉爐煤氣單耗約20 m3/t。

關鍵詞:燒結點火;轉爐煤氣;點火器;低負壓;空煤比

1 前言

燒結點火是燒結生產工藝的重要環節之一,點火好壞不僅關系到能否提供適宜的點火溫度,而且直接影響燒結礦質量及經濟技術指標[1-2]。常用的點火燃料為高爐煤氣或焦爐煤氣,其中焦爐煤氣點火最好,高爐煤氣點火一般,極少使用轉爐煤氣。

石橫特鋼現有燒結機3 臺,均采用高爐煤氣點火,高爐煤氣來源于兩座1 080 m3高爐和1 座450 m3高爐。高爐煤氣除供3 臺燒結機使用外,還供熱風爐、鍋爐、軋鋼加熱爐等工序使用。因用戶多,高爐煤氣壓力波動大,點火溫度不穩定,3 臺燒結機受此影響點火質量一般,主要體現在:礦層表面顏色黃有生料,環冷機揚塵,燒結返粉率高,成品礦質量變差等。雖然采取減小料批、提高料層厚度、降低燒結機速、延長點火時間等措施,但點火質量仍改善不明顯。石橫特鋼根據公司煤氣資源現狀,在現有焦爐煤氣稀缺,轉爐煤氣富余,高爐煤氣因用戶多、壓力波動大不利于燒結點火穩定的背景下,進行工藝創新,選用轉爐煤氣代替高爐煤氣作為燒結點火燃料進行試驗,取得了較好的效果。

2 工藝創新思路和方案

2.1 工藝創新思路

1)對轉爐煤氣燒結點火可行性進行分析論證,在確保安全、能提高點火質量和降低煤氣消耗的原則下制定點火器改造方案。確定適合轉爐煤氣燒結點火的燃燒器。

2)根據煤氣資源現狀及現有煤氣管網制定轉爐煤氣燒結點火改造方案。

3)根據轉爐煤氣使用標準和設備操作要求,制定生產工藝、安全技術規程,確保使用轉爐煤氣后生產系統安全穩定運行。

4)轉爐煤氣燒結點火實踐驗證。

2.2 點火器改造

1)點火器結構特點。新點火爐采用雙斜交叉燒嘴直接點火,燒嘴由兩排增加至3 排,空氣煤氣管道直徑由原來的125 mm 分別改為80 mm、60mm。新點火器具有以下優點:燒嘴流股混合好,火焰短;火焰帶寬度適中,溫度均勻;有利于空煤比的調整,煤氣燃燒充分。

2)點火器主要性能:點火溫度(1 150±50)℃;點火時間60~90 s;點火爐煤氣消耗量4 500 m3/h,空氣消耗量7 766~9 500 m3/h;點火煤氣單耗20 m3/t。

2.3 轉爐煤氣管網設備改造

本著少投資、見效快的原則,對現有管網設備進行分類、質量檢測和滿足工藝要求后利舊,節省設備購置費用。

1)轉爐煤氣管道選擇。按轉爐煤氣熱值6 490kJ/Nm3、高爐煤氣熱值3 266 kJ/Nm3折算,點火爐轉爐煤氣耗量約為5 000~6 000 Nm3/h(為高爐煤氣的1/2),聯通管道管徑按煤氣流量7 000 Nm3/h 選為DN600,原進入3#燒結系統的煤氣管道和閥門滿足流量要求,可以利用。

2)轉爐煤氣管道建設。自東西廠區轉爐煤氣DN600 聯網主管開DN600 三通引出,新增管道約25 m 鋪設至現有3#燒結高爐煤氣閥組平臺北側,與閥組東側DN700 高爐煤氣管道對口;管道加裝閥組1 套(含蝶閥、盲板閥、放散閥與放散管等),平臺向北延伸1.5 m。

2.4 點火工藝及安全操作要領

1)對涉煤氣崗位操作人員進行轉爐煤氣知識及相關操作的培訓,經考試合格后才允許上崗。2)點火爐設有煤氣低壓及空氣低壓報警,煤氣低壓及空氣低壓時自動快速切斷煤氣。3)轉爐煤氣不經預熱爐直接由旁通管道進入點火爐,原高爐煤氣雙預熱爐采用盲板堵死,避免預熱爐泄露煤氣的可能。4)在點火爐上層作業平臺增加1 臺固定式一氧化碳檢測報警儀和1 臺軸流風機,加強現場煤氣報警檢測,如有泄漏能及時發現處理。5)轉爐煤氣管網點檢由1 次/h 改為2 次/h,加強巡檢,消除隱患。6)煤氣水封保持水封高度和溢流現象。7)設備及附屬設施準備到位,人員安全培訓合格后,利用檢修作業切斷高爐煤氣并用盲板隔離,同時成功引入轉爐煤氣。

由于設備改造、工藝及安全技術措施到位,引轉爐煤氣點火實施順利,整個改造過程安全事故為0。

3 降低轉爐煤氣消耗的措施

3.1 穩定轉爐煤氣熱值和壓力

3#燒結機使用轉爐煤氣之初,受轉爐煤氣工藝的階段性和波動性特征影響,熱值波動較大,生產中不得不頻繁調整配風,對點火溫度穩定及均勻性帶來嚴重影響,加之崗位人員對轉爐煤氣點火工藝的操作缺乏經驗,造成投產后一段時間內點火能耗偏高。為消除轉爐煤氣熱值和壓力波動,協調公司有關部門對全公司轉爐煤氣平衡進行調整,確立以保燒結生產為主,鍋爐、軋鋼加熱爐等轉爐煤氣用戶在轉爐煤氣不足時采用高爐煤氣補充。另外,在燒結點火器增加穩壓閥和流量調節閥,當煤氣管網壓力波動時自動調節煤氣壓力,始終保證轉爐煤氣壓力穩定在8~11 kPa。通過這兩項措施,改善了燒結用轉爐煤氣供應條件,基本上杜絕了正常生產時煤氣發熱值及壓力大幅波動的現象,小幅波動的次數也大大減少,有利于點火爐操作控制,為節能降耗創造了條件。

3.2 低負壓點火

試驗證明,點火器爐膛壓力保持微負壓狀態時點火效果最好[2],主要采取降低點火器下部風箱的負壓來降低爐膛負壓,實現低負壓點火,既能保證點火深度,又不至于熱量被迅速抽走。通過調整點火器下1#~3#風箱閥門開度來控制點火負壓,1#~3#風箱閘板相對開度分別按30%、50%、20%控制,另外,在保溫段爐頂增設導風裝置。通過以上措施,點火真空度控制在-4~0 kPa。

3.3 厚料層燒結

燒結料層厚度的提高,一是縮短了料面與點火器的距離,保證火焰長度在500~550 mm,火焰在此范圍內溫度達到最高,則可以減少煤氣用量;二是在透氣性一定的條件下,料層提高會使阻力增加,為保證燒透與結晶時間,必然放慢臺車速度,相應增加了點火時間,點火熱量增加,才能在減少煤氣用量的情況下保證點火強度。

3.4 控制合理的點火溫度、空煤比

點火溫度過高,燒結料表層易出現過熔現象,既惡化了料層的透氣性,又使表層燒結礦變脆,其結果造成煤氣單耗高及影響燒結過程的均勻性,從而影響燒結礦產、質量[3]。經多次反復摸索調整,控制點火爐爐膛負壓在-4~0 kPa,點火溫度(1 100±50)℃,轉爐煤氣空煤比(1.3~1.5)∶1,能提高煤氣燃燒利用率,在保證點火強度情況下杜絕了燒結料層被高負壓抽風壓實影響透氣性和點火料面過熔的發生,減少表面返礦,提高成礦率和燒結礦強度,降低了煤氣消耗。

3.5 定期維護點火器

因轉爐煤氣含少量焦油以及含塵量高,容易造成點火器燒嘴及管道堵塞。為保證點火器的使用性能,需定期對煤氣管道低洼部位、彎管等進行排查,利用檢修機會進行檢查清理。

4 改造后生產情況

4.1 燒結原料結構

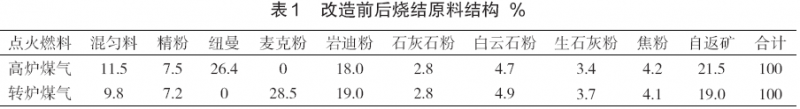

改造前后燒結原料結構相對穩定(見表1),混合料水分7.5%~7.8%,料溫>65 ℃,焦粉及無煙煤粒度-3 mm 比例在70%~75%,布料厚度650~680mm,燒結終點溫度350~380 ℃,燒結礦堿度1.85,MgO 含量2.3%,自循環返礦平衡配加。

4.2 生產過程參數控制

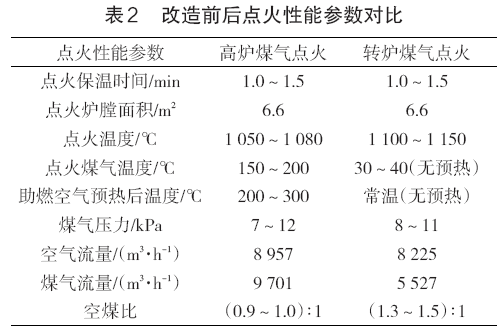

經長期生產實踐,助燃空氣、高爐煤氣適宜的體積比例為(0.9~1)∶1。改用轉爐煤氣后,前期火焰較長,點火溫度達1 250 ℃,料層表面過融,出現板結,冷卻后形成硬殼表層,燒結礦強度變差。采取逐步降低煤氣流量和調整空煤比后,點火溫度降低至1 100 ℃,同時點火爐下方1#~3#風箱閘板相對開度分別按30%、50%、20%控制,點火真空度控制在-4~0 kPa。經過幾天的摸索,點火溫度控制在1 100~1 150 ℃,火焰長度控制向臺車外側略往外撲為適宜,火焰呈黃白亮色,此時點火質量達到最佳,料層表面過融現象得到改善,燒結成礦率指標達到歷史最好水平。經改造后半年多的實踐,助燃空氣、轉爐煤氣適宜的體積比例為(1.3~1.5)∶1。改造前后點火爐性能參數對比見表2。

4.3 改造效果

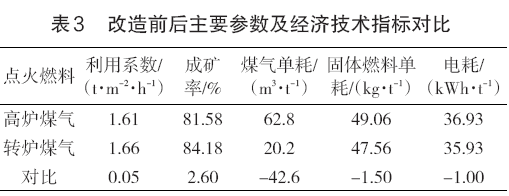

燒結系統由高爐煤氣點火改為轉爐煤氣點火后,點火溫度明顯提高,臺車料面呈深褐色,表面生料減少,自返礦比例降低。改造前后燒結系統主要參數及經濟技術指標對比見表3。

改造后燒結機利用系數提高0.05 t(/ m2·h),成礦率提高2.6%,固體燃料消耗降低1.5 kg/t,電耗降低1.0 kWh/t,轉爐煤氣單耗約20 m3/t。同時,燒結礦轉鼓強度及粒度分級得到改善,有利于高爐的穩定順行;平衡了各種煤氣的使用,減少了總煤氣放散量,環保效益顯著。

5 結語

轉爐煤氣燒結點火工藝在石橫特鋼3#燒結系統應用4 a 以來,通過在燒結點火器前端煤氣管道增加穩壓閥和流量調節閥,始終保證轉爐煤氣壓力穩定在8~11 kPa;通過采取低負壓點火、厚料層燒結、優化操作制度等技術措施,降低了轉爐煤氣點火消耗。轉爐煤氣點火工藝趨于成熟,燒結系統運行穩定,技術經濟指標明顯提升,經濟效益顯著。

參考文獻:

[1] 任貴義.煉鐵學(上)[M].北京:冶金工業出版社,1996.

[2] 王悅祥.燒結原理與工藝[M].北京:中國工人出版社,2006.

[3] 薛俊虎. 燒結生產技能知識問答[M]. 北京:冶金工業出版社,2003.