崔曉冬,范蘭濤,司新國,范文生,秦玉杰

(河鋼集團唐鋼公司煉鐵廠,河北唐山063016)

摘要:為實施燒結厚料層生產,對河鋼唐鋼3#燒結機進行了欄板加高改造工作,燒結機欄板由600 mm加高至750 mm,點火器、七輥布料器、園輥布料器同步抬高150 mm,七輥布料器向東移50 mm,疏料器單排改雙排整體后移200 mm; 同時對漏風、篩分等工藝項目進行專項治理。改造后,燒結初始布料厚度由630 mm 提升至780 mm,料面平整度均勻性良好,燒結機負壓水平保持穩定,料層蓄熱能力增加,固體燃耗、點火煤氣消耗明顯降低,燒結成品率提高5%。

關鍵詞:欄板加高; 改造; 漏風; 厚料層燒結; 燃耗

0 引言

隨著國內大型鋼鐵企業厚料層燒結取得的巨大進步[1,2],近年來新建大型燒結機臺車欄板高度大都在750 ~ 850 mm。2017 年10 月的冶金交流中心統計數據顯示,全國骨干鋼鐵企業大中型燒結機料層厚度均值為736 mm。增加燒結機布料厚度,同時改善料層透氣性可以顯著提高燒結成品率[3],優化燒結料上下層質量分布,改善燒結礦質量,優化入爐燒結礦的粒度組成。隨著自動蓄熱作用的強化,降低燒結燃料消耗的同時,還可降低燒結礦氧化亞鐵的含量、提高燒結礦的還原性能[4,5]。本文主要介紹了為實施燒結厚料層生產,河鋼唐鋼3#燒結機欄板改造的情況。

1 燒結機欄板加高改造的必要性

煉鐵北區3# 265 m2 燒結機于1999 年建成投產,設計臺車欄板高度為600 mm[3]。相對煉鐵廠另外4 臺燒結機來說( 1 # SM700 mm、2 # SM650mm、3# SM600 mm、南區SM720 mm) ,3#燒結機臺車欄板高度較低,致使生產過程中料層厚度偏薄,從而成為影響厚料層燒結操作的主要瓶頸,主要體現在: ( 1) 較薄的燒結料層,燒結風量利用水平偏低,噸礦燒結風耗偏高,燒結煙道總風量增大,給后續脫硫工序帶來較重的負荷,脫硫增壓風機負荷升高;( 2) 燒結厚布慢轉操作時,容易造成臺車邊緣混合料灑落,降低燒結礦成品率,惡化現場環境難以滿足目前嚴格的環保要求; ( 3) 一般表層燒結礦質量較差強度偏低,料層厚度越薄表層燒結礦影響比重越大,在降低燒結成品率的同時還影響燒結礦整體強度和粒度分布[7 - 9],不利于高爐穩定順行。因此,非常有必要對3#燒結機臺車欄板進行加高改造以實現厚料層燒結。

2 燒結機欄板加高改造措施

2018 年7 月13 ~ 31 日,利用環保停機時間,對3#燒結機進行了欄板加高改造工作,同時對漏風等工藝項目進行了專項治理。

2. 1 設備改造項目

3#燒結機的臺車欄板由目前600 mm 加高至750 mm,現場需改動部位及工程量如下:

(1) 燒結機頭部彎道東側骨架橫梁及支撐,妨礙欄板運行,故先將鋼結構及配重( 重4 t) 拆除,骨架向東延伸,然后制作安裝新的橫梁、立柱、短節、牛腿( 總重6 t) 等,再恢復其他鋼結構。

(2) 燒結機擺動漏斗臺車欄板上面高度處需收窄,故拆除2 t 舊槽體,并制作安裝新槽體。

(3) 七輥布料器及相關裝置需整體上移150mm,故先拆除3 t 重的七輥及傳動裝置、1 t 重的底座,制作并安裝新底座,然后將七輥及相關裝置調整到新位置,并固定。

(4) 圓輥布料器及相關裝置需整體上移150mm,故先將其拆除,制作并安裝2 t 重的加高底座,將圓輥布料器上移到新位置后連接、固定; 拆除及恢復微調閘門1 t。

(5) 混合料槽的下槽需割短收窄150 mm,故先拆除下槽下沿襯板,割除下沿后用鋼板收口( 重2 t)至與圓輥吻合,再密封; 拆除并恢復相關件1. 5 t。

(6) 點火爐和保溫爐的縱梁( 耐火材料) 位置較低,需將點火爐和保溫爐( 含配管、燒嘴及吸火罩,總重60 t) 整體上抬150 mm,再將煤氣和空氣管道重新接口。此工程中需提前制作280 mm × 300 mm× 150 mm 底座24 個共1 800 kg,Φ 27 mm 鉆孔共96 個,Φ 460 mm 煤氣、空氣管道接口4 個,Φ 100mm 放散管道接口4 個,并做泄漏實驗。

(7) 臺車欄板拆除604 塊,拆除并安裝M24 ×130 螺栓1 812 條,共計46 t。

(8) 導料槽頭部方鋼處需收窄,空檔處向西延伸,共需拆除澆筑料4 t,重新修復鋼板20 m2,再澆注4 t 澆注料,現場制作焊接并加固。

(9) 返程尾部骨架有兩個400 mm × 400 mm 組合方梁,需降低150 mm,故拆除4 t 的舊梁,制作并安裝250 mm × 400 mm 的新組合梁。

(10) 正程尾部密封罩需加高150 mm,故先拆除2 t 重的上部密封罩及橫梁,將4 個立柱延長150mm,制作并安裝1 t 重的鋼結構,然后恢復上部密封罩及橫梁。

(11) 機尾擺架的十字支撐梁與新欄板的距離為零,需降低50 mm,故拆除并制作新的4 t 重十字支撐梁,在原位下移50 mm 的位置安裝固定。

(12) 小格篦子之間的錐形板高,需降低,故將3 t重的舊件錐形板拆除,并制作安裝新件。

(13) 疏料器單排改雙排,上下排間距250 mm,上排8 根下排9 根間距350 mm; 根據布料厚度的變化,結合物料堆積角度提前計算,疏料器整體后移200 mm。

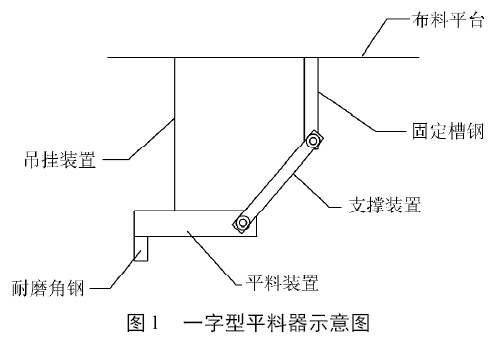

(14) 安裝一字型平料器,增加料面的壓實度和平整度。

為增加料面平整度和壓實度,燒結機上安裝了一字型平料器。該平料器由平料裝置、支撐裝置、吊掛裝置3 部分組成,如圖1 所示。平料裝置屬于控制料面的關鍵部件,其結構為3000 mm × 350 mm 厚度為5 mm 的耐磨鋼板,前端固定3 000 mm × 50mm 耐磨角鋼,總有效重量為0. 5 t,前端角鋼與料面充分接觸,增強了平料和壓實作用。支撐裝置為兩組扁鋼與平料裝置連接組成,扁鋼另一端與布料平臺固定槽鋼相連接,起到定位作用。在布料平臺左右兩側固定倒鏈形成吊掛系統,并根據實際料面情況,通過拉鏈進行高度調整,達到靈活布料的作用。

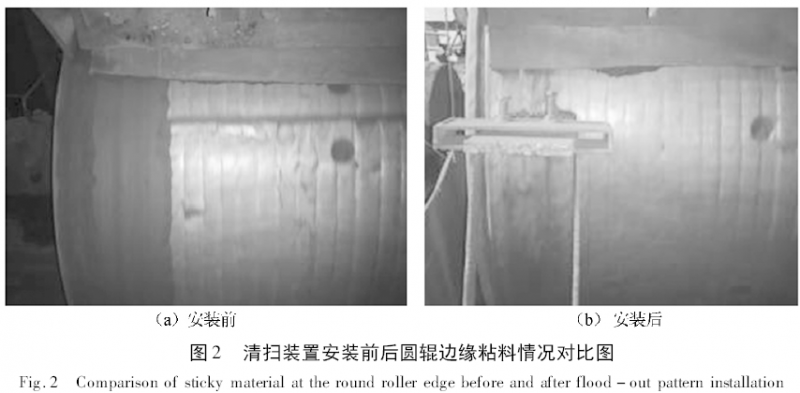

( 15) 割除圓輥兩側擋料板并安裝圓輥自適應清掃裝置,減少邊緣效應。

燒結機泥輥兩側擋料板處存在粘料問題,影響燒結機臺車邊緣布料。為此,將泥輥兩側擋沿割除,用橡膠板作為檔板,并自主設計安裝了圓輥自適應清掃裝置,解決了泥輥兩側因粘料加重燒結機臺車邊緣效應的難題,為進一步實施厚料層均質燒結創造了條件。圓輥自適應清掃裝置安裝前后圓輥邊緣粘料情況如圖2 所示。

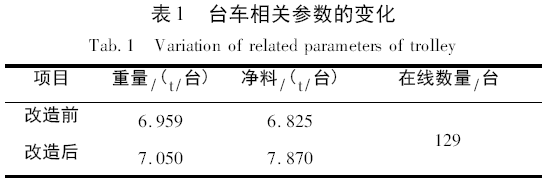

(16) 天車改造燒結機臺車欄板由600 mm 加高到750 mm,臺車相關參數變化如表1 所示。

臺車欄板加高到750 mm 后,臺車及料重14. 92 t,現場需在35 m 高度處恢復,含鋼結構和鋼筋混凝土模塊總重35 t; 拆除2 部10 t 舊天車,安裝2 部16 t 新天車,并倒運; 拆除43 kg /m 鋼軌160 m,并安裝同長度新鋼軌; 需500 t 吊車4 臺, 50 t 板車4臺; 需增Ф 50 mm 電氣線管45 m,更換電纜150 m、空開2 個。

2. 2 漏風治理

在漏風治理方面共進行如下工作: ( 1) 風箱: 南側1# ~ 26#風箱、北側1# ~ 15#風箱打包堵漏( 膨脹節以下) ,更換27#風箱翻板,北側27#用耐磨鋼板制作,南側27#風箱內涂抹耐火材料; ( 2) 雙層卸灰閥:更換18 個新雙層卸灰閥( 電動) ,密封更嚴,操作更靈活; ( 3) 煙道錐斗: 噴涂堵漏煙道錐斗34 個,并對內側法蘭口處焊接磨具進行灌漿治理; ( 4) 臺車耐磨板: 更換9 塊臺車耐磨板、其余在線生產中逐步更換; ( 5) 膨脹節: 更換2 個風箱的膨脹節。受時間制約,風箱部分完工,并且另對膨脹節上部動工; 電動卸灰閥部分更換; 臺車耐磨板線下更換中; 錐斗料2個風箱由于停機倉促( 環保限制) 未及時排空,沒有進行灌漿處理。

3 改造效果

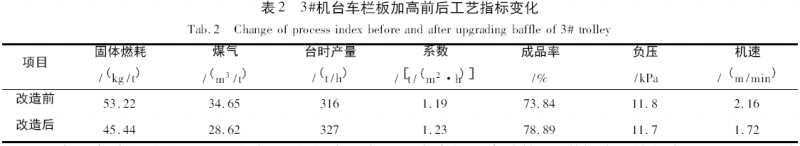

分別對2018 年7 月1 ~ 13 日和2018 年8 月1~ 3 日3#燒結機改造前后的生產工藝技術指標進行了對比,結果如表2 所示。

改造后燒結機的主要工藝指標及參數變化如下: ( 1) 燒結初始布料厚度由630 mm 提升至780mm,料面平整度均勻性良好; ( 2) 改善燒結燃燒過程: 燒結料層增厚蓄熱作用增強,配碳量降低,固體燃耗降低7. 78 kg /t,燒結礦顏色粒度較好; ( 3) 增強點火效果: 厚布慢轉點火器熱量得到充分利用,根據點火料面燒結效果,煤氣流量控制為8 500 m3 /h,單耗6. 03 m3 /t; ( 5) 強化燒結過程: 保證燒結過程前提下,機速由2. 16 m /min 降至1. 72 m /min,燒結成品率提升5%,同比增產3. 5%,燒結機利用系數由1. 19 t /( m2·h) 提升至1. 23 t /( m2·h) ;

( 6) 穩定燒結過程: 新型疏料器發揮作用明顯,在布料厚度大幅提升的工況下,燒結機負壓水平保持穩定,機尾終點控制穩定性良好,有效保障了燒結礦質量的穩定。

4 結論

厚料層燒結有利于增強料層蓄熱,降低燒結固體燃耗,降低燒結機機速,延長點火時間,降低點火煤氣燃耗。通過燒結機欄板提升改造項目的實施,并配合工藝設備改造及漏風治理,促進了燒結生產的提質增產。

參考文獻

[1]翟江南. 厚料層燒結優化技術綜述及其實踐[J]. 燒結球團,2017,( 2) : 1 ~ 9.

[2]王新江. 燒結設備關鍵技術研究及工程實踐[J]. 價值工程,2018,( 17) : 129 ~ 130.

[3]何金賢,龔瑞娟. 唐鋼360 m2 燒結機優質穩產的生產實踐[J].河北冶金,2011,( 3) : 40 ~ 42.

[4]韓濤. 提升宣鋼燒結礦還原性的微結構研究與實踐[J]. 燒結球團, 2018,( 6) : 49 ~ 53.

[5]陳燦,祁錦波,李長軍. 提高400 m2 燒結機燒結料層厚度的生產實踐[J]. 河北冶金,2018,( 2) : 33 ~ 34.

[6]王艷軍,秦玉杰. 非主流礦在唐鋼燒結生產上的應用[J]. 冶金能源; 2013,( 6) : 30 ~ 32.

[7]龍紅明,左俊,王平,等. 厚料層燒結高度方向均質性研究[J]. 燒結球團,2013,( 4) : 1 ~ 6.

[8]劉玉東,康海軍,裴元東,等. 京唐800 mm 燒結料層物料分布測定[J]. 河北冶金,2014,( 11) : 33 ~ 35.

[9]范蘭濤,秦玉杰. 河鋼唐鋼北區提高燒結轉鼓強度的生產實踐[J]. 河南冶金, 2018,( 2) : 22 ~ 25.

[10]程崢名,潘文,寧文欣,等. 燒結點火制度研究與應用[J]. 燒結球團, 2018,( 6) : 54 ~ 58.