劉占博,趙華,彭磊,衣鵬

(鞍鋼股份有限公司鲅魚圈鋼鐵分公司 , 遼寧 營口 115007 )

摘要:鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉焦部以焦爐物料平衡和能量平衡為基礎,對焦爐熱量傳遞全過程中影響煉焦耗熱量的各種因素進行分析, 通過采取優化加熱煤氣排水工藝、改進煤氣孔板和空氣過剩系數控制方法以及焦爐爐體密封工具等措施,優化了焦爐熱工管理,煉焦耗熱量明顯改善。

關鍵詞:焦爐;耗熱量;熱平衡

煉焦工業是耗能大戶, 焦化生產工序能耗達到 180~200 kg 標煤 /t , 其中煉焦工序能耗占到整個焦化生產能耗的 70%~80% 。 煉焦耗熱量是指 1 kg煤煉成焦炭需要供給焦爐的熱量。 為便于比較,煉焦耗熱量一般換算為含 7% 水分的濕煤耗熱量來計算,是焦爐熱工效率的重要評價指標。 煉焦耗熱量過高直接反映了焦爐能源利用率低, 加熱煤氣浪費過多,生產成本偏高。 鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉焦部 4 座 JNX70-2 爐型焦爐煉焦耗熱量設計值為 2 640 kJ/kg ,但實際開工以來煉焦耗熱量長期在 2 800 kJ/kg 以上運行,表明焦爐熱利用率偏低,焦爐加熱煤氣量使用偏高。通過對影響煉焦耗熱量因素分析, 提出了改進措施,效果明顯。

1 焦爐熱量傳遞流程分析

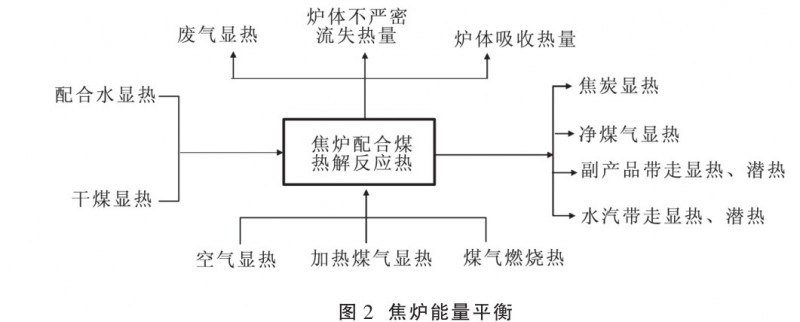

煉焦作業時, 首先裝煤車將配合煤裝入焦爐各個炭化室, 加熱煤氣和空氣同時導入焦爐加熱系統,經蓄熱室換熱后進入各個燃燒室燃燒,相鄰兩個燃燒室對其間的一個炭化室的配合煤進行間接供熱, 配合煤在炭化室內高溫干餾形成焦炭及含氨、焦油、苯等復雜組成的荒煤氣,加熱煤氣燃燒后形成廢氣,經煙道從焦爐煙囪導出。 焦爐物料平衡見圖 1 。 焦爐能量平衡見圖 2 。

焦爐熱量傳出中, 加熱煤氣燃燒熱的 70% 傳入炭化室(其中焦炭帶走的熱量約占 37.6% ,水汽帶走的熱量約占 16% , 凈煤氣和化產品帶走的約占 16.4% ),由廢氣帶走的熱量約占 18.6% ,爐體熱損失約占 10% 。 在焦化生產中常以煉焦耗熱量作為焦爐熱量利用效率的重要評價指標。 焦爐在生產過程中存在巨大的能量流, 但其中大部分沒有得到有效利用,致使煉焦生產能耗較大,現代大型焦爐熱量的利用效率約為 70%~75% ,降低煉焦耗熱量還有很大的空間有待進一步挖掘。 不同爐型焦爐煉焦耗熱量比較見表 1 。

2 影響煉焦耗熱量的因素分析

由于供給焦爐熱量絕大部分來自加熱煤氣的燃燒熱, 可近似認為加熱煤氣燃燒值為焦爐熱量的唯一來源, 降低煉焦耗熱量就是盡量減少加熱煤氣使用量和熱量流失及損失。 因此 , 可以在圖 2焦爐熱量平衡圖中,從熱量供給、焦化產品帶走熱量、熱量損失等方面來分析、查找導致煉焦耗熱量增大的因素。

( 1 ) 焦爐生產過程中發現加熱煤氣管道內部集聚有冷凝水,冬季尤為嚴重,煤氣含水使煤氣熱值下降,致使焦爐煤氣用量大大增加。

( 2 ) 焦爐加熱煤氣是通過不同孔徑的孔板調節焦爐每個燃燒室機側和焦側煤氣使用量, 孔板通常只有 Φ 105~ Φ 120 mm 之間數十個固定孔徑型號,但在實際生產中,每一燃燒室的各個立火道工況、每個蓄熱室工況均不一樣,致使每孔立火道溫度不同,就需要進行精細調節。 而鞍鋼鲅魚圈煉焦部 4 座焦爐按每個直徑的孔板準備需要 424 個,不僅數量龐大,成本也過高。 在實際生產中不能針對各個立火道具體情況實現精細調節, 使焦爐煤氣用量大大增加。

( 3 ) 焦爐生產操作既需要充足的煤氣, 又需要適當的空氣做助燃。 空氣量不足時,會導致煤氣不能充分燃燒,既浪費能源,又造成煙囪冒黑煙,污染環境;空氣量過大時,會造成廢氣溫度高,大量熱量被帶出焦爐,降低焦爐的熱效率。 因此,空氣量的控制對優化焦爐的操作、 降低煤氣耗熱量至關重要。 以往采用板尺進行風門開度調節,由于焦爐煙道光線不充足,加上板尺較短,需要用板尺伸進廢氣盤很深地方去測量, 不僅工作難度較大,而且還存在被砣桿燙傷的風險,因此,風門調節速度慢,致使煉焦耗熱量過大。

( 4 ) 焦爐空氣過剩系數反映了焦爐加熱煤氣充分燃燒程度, 但由于無法進行焦爐煙道廢氣分析,焦爐的空氣過剩系數得不到監測及控制,只能通過人工定期在焦爐頂部目測立火道煤氣燃燒火焰情況,再根據經驗進行判斷,致使煉焦耗熱量過大。

( 5 ) 焦爐爐墻竄漏問題一直困擾著煉焦部,尤其是立火道, 由于受冷熱交替破壞及機械設備撞擊等,經常使爐頭部位爐墻竄漏,造成荒煤氣竄漏到燃燒室內,使煤氣燃燒不完全,致使焦爐煤氣用量大大增加。

3 降低煉焦耗熱量的措施

3.1 優化加熱煤氣排水工藝

通過對加熱煤氣管網進行實地排查, 降低摻混站處煤氣水封上部的煤氣排水管進口高度200 mm ,增加了排水管的整體坡度,將煤氣管道中的冷凝水排放至煤氣水封內, 使煤氣冷凝水排出順暢,能夠保證煤氣管道內無積水,杜絕排水管道內積水、積塵,同時給煤氣管道增設保溫,提高管道溫度, 防止防寒期內煤氣管道內結冰造成排水不暢。

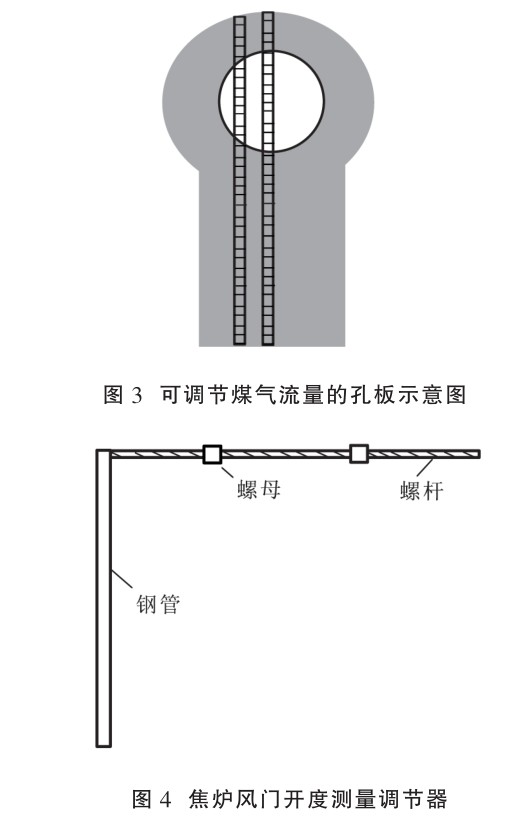

3.2 改進煤氣孔板

將固定直徑的煤氣孔板改為可調式煤氣孔板。 該煤氣孔板由常備直徑的孔板和數個寬度為1~2 mm 、厚度為 1 mm 的薄鋼條組成,通過數個薄鋼條疊在煤氣孔板的中心圓孔上, 從而改變孔板直徑,將此安裝在焦爐加熱煤氣管道的孔板盒中,實現焦爐加熱煤氣量精細調節的目的。 可調節煤氣流量的孔板示意圖見圖 3 。

3.3 改進焦爐風門開度調節工具

采用一種新型專用工具代替板尺調節焦爐風門開度,見圖 4 所示。 焦爐風門開度測量調節器由鋼管和帶兩個螺母的螺桿組成。 鋼管作為工具的手持端, 螺桿的最右端到最左側螺母的距離作為風門調節的目標開度, 左側螺母擰至右側螺母處以防止調節過程中螺母位置變動。 先根據生產情況用刻度尺來確定風門具體開度,以確定最左側螺母位置,手握鋼管,將螺桿的最右端抵在風門的一側, 左側螺母達到的位置即為風門需要調整到的位置。 此時可直接利用螺母敲擊風門小鐵板來調整風門開度, 此工具不僅保證了風門開度的精確性,減少了作業危險性,而且提高了工作效率。

3.4 改進空氣過剩系數控制方法

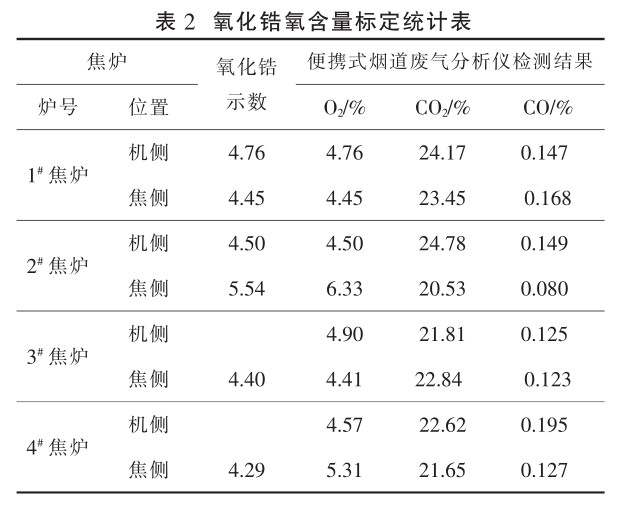

對焦爐煙道氧化鋯氧含量進行標定, 以氧化鋯氧含量示數法代替焦爐煙道廢氣化驗分析法來調整焦爐空氣過剩系數, 指導煉焦調火進行溫度調整。

( 1 ) 對焦爐煙道氧化鋯氧含量進行標定。 利用煙道廢氣分析設備檢測煙道廢氣成分, 對比廢氣分析結果中氧含量與煙道氧化鋯測量氧含量之間的誤差,標定氧化鋯氧含量示數的準確性。 氧化鋯氧含量標定統計表見表 2 。

( 2 ) 通過標定數據估算氧化鋯氧含量示數調整控制范圍。 利用焦爐煙道廢氣分析設備檢測煙道廢氣成分,計算出目前的空氣過剩系數;通過對焦爐風門開度的調整, 對煙道吸力進行規范化管理,當空氣過剩系數達到 1.1~1.2 時,記錄焦爐煙道氧化鋯氧含量控制最佳值為 3.0 。

3.5 改進焦爐立火道過頂磚密封抹補工具

焦爐立火道過頂磚密封抹補工具見圖 5 。

在爐墻竄漏部位下 50 mm 處用專有工具 2 將其密封, 然后用粘稠狀泥漿在密封面上再抹補一次, 確保密封層的嚴密, 灰漿不會落到密封層下部, 這樣密封層與立火道墻面共同作用行成一個上部開口的方桶形。 在密封層做好后將稀釋的灰漿倒入立火道內,然后打開上升管處的高壓氨水,利用高壓氨水噴射力所形成的吸力將泥漿吸入爐墻的縫隙處。 重復此過程,并觀察串漏情況,根據爐墻竄漏情況,調制泥漿粘稠度和灌漿次數。 一般是縫隙大的先用較稠的泥漿粗灌, 等爐墻竄漏減小時再改用稀釋泥漿補灌, 直至立火道無荒煤氣冒出為止。 在立火道灌漿完畢后將專有工具 1 與動力風管相連, 利用風噴出時形成的吸力將立火道內部殘余泥漿全部吸出,確保爐墻干凈,而又不堵塞斜道,增加加熱系統的阻力。

4 效果

( 1 ) 有效杜絕了加熱煤氣管道內積水積塵以及結冰現象,加熱煤氣管道內積水現象消除,穩定了加熱煤氣熱值。

( 2 ) 通過采用氧化鋯示數控制焦爐空氣過剩系數的方法,焦爐廢氣中氧含量降低 1% ,效果明顯。

( 3 ) 由于將泥漿吸入爐墻縫隙內部, 比已往抹補方法中泥漿只能在爐墻表面的密封效果好,經此方法抹補的爐墻嚴密性高,密封效果好,一般抹補后,不會再出現竄漏現象。

( 4 ) 焦爐煉焦耗熱量由 2013 年 2 808 kJ/kg降低至 2017 年 1 月 2 685 kJ/kg 。

5 結語

鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉焦部通過焦爐優化焦爐熱工管理及改善爐體密封,有效降低了煉焦耗熱量。 煉焦耗熱量由 2013 年的2 808 kJ/kg 降低至 2017 年 1 月的 2 685 kJ/kg ,有效降低了企業的生產成本。焦爐加熱煤氣熱值和空氣過剩系數在線測量系統是下一步研究方向, 有助于降低煉焦耗熱量。