妥建德,付光軍,王先武

( 酒鋼集團(tuán)宏興股份有限責(zé)任公司鋼鐵研究院,甘肅嘉峪關(guān)735100)

摘要: 根據(jù)礦熱爐冶煉硅錳合金的生產(chǎn)實(shí)踐,研究入爐錳品位、爐渣成分變化對產(chǎn)量、回收率、電耗等指標(biāo)的影響規(guī)律,提出硅錳合金冶煉的適宜入爐品位,爐渣堿度、Al2O3控制范圍。

關(guān)鍵詞: 硅錳冶煉; 品位; 爐渣成分; 指標(biāo)

1 引言

礦熱爐冶煉硅錳合金生產(chǎn)中,錳礦品位是影響冶煉指標(biāo)的主要因素,對單位產(chǎn)品的電耗和錳的回收率有較大影響,一般要求入爐礦混合品位在30%以上[1]。爐渣堿度和Al2O3含量對錳的回收和電耗等指標(biāo)都有明顯的影響。為促使SiO2 充分還原,爐渣堿度應(yīng)越低越好,但堿度小于0. 5 時,爐渣黏度大,導(dǎo)電性差,反而影響SiO2 的還原[2]。爐渣中適量的Al2O3有利于提高M(jìn)n 元素的回收率[3]。為確定我公司硅錳合金生產(chǎn)中品位、爐渣成分對指標(biāo)的影響規(guī)律,優(yōu)化技術(shù)參數(shù)技術(shù),根據(jù)25 MVA 礦熱爐硅錳合金冶煉生產(chǎn)數(shù)據(jù),分析總結(jié)了礦熱爐入爐錳品位、爐渣堿度、Al2O3含量對產(chǎn)量、回收率、電耗的影響規(guī)律,提出適宜的控制范圍。

2 入爐品位對指標(biāo)的影響

選取2017 年3 月-4 月份硅錳礦熱爐品位、爐渣堿度相對穩(wěn)定的生產(chǎn)數(shù)據(jù)進(jìn)行對比分析。

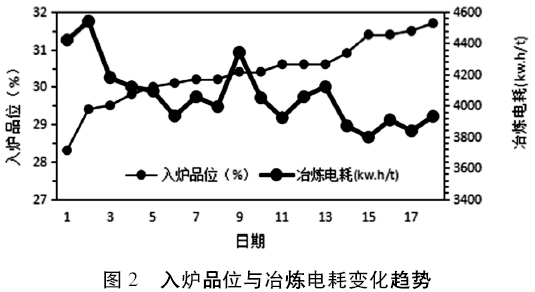

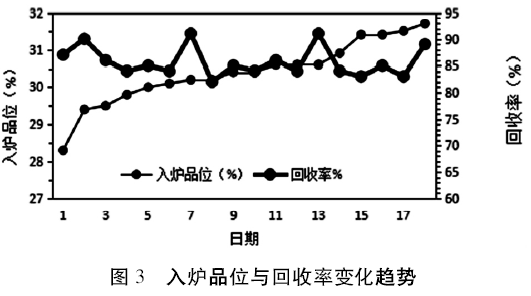

入爐品位與產(chǎn)量、電耗、回收率的關(guān)系見表1、圖1、圖2、圖3。

⑴由圖1 可以看出,隨著入爐品位的上升,日產(chǎn)量呈上升趨勢。

⑵ 由圖2 可以看出,隨著入爐品位的上升,冶煉電耗呈明顯下降趨勢。

⑶由圖3 可以看出,隨著入爐品位的上升,回收率呈下降趨勢,但下降幅度不太明顯。

⑷結(jié)合表1 數(shù)據(jù),分析入爐品位對電耗、回收率的影響如下。

①入爐品位由29.3%上升至30.2%,上升幅度1%,日產(chǎn)量上升5.2 t /d,上升幅度4.3%; 冶煉電耗下降238 kWh /t,下降幅度5.5%; 回收率由87%下降至85%。

②入爐品位由30.2%上升至31.4%時,上升幅度1.2%,日產(chǎn)量上升2.2 t /d,上升幅度1.8%; 冶煉電耗由4 077 kWh /t 下降到3 868 kWh /t,下降了209 kWh /t,下降幅度5%,相當(dāng)于每1%的入爐品位變化影響電耗變化174 kWh /t。

3 爐渣堿度對指標(biāo)的影響

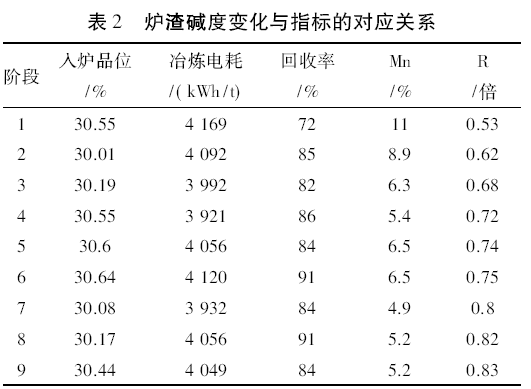

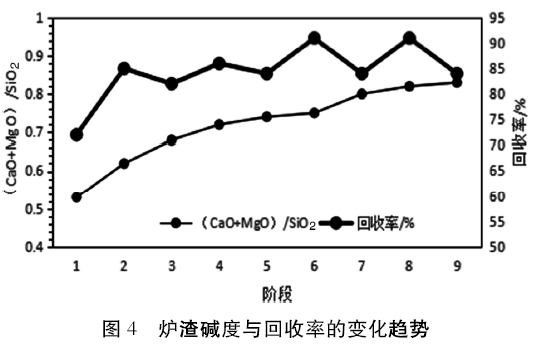

相同入爐品位下爐渣堿度變化與回收率、電耗關(guān)系見表2,圖4。

3.1 爐渣堿度對回收率的影響

結(jié)合表2 數(shù)據(jù)和圖4 趨勢來看,爐渣堿度低于0.73 倍時,隨著堿度的上升,回收率上升趨勢十分明顯。爐渣堿度平均由0.53 上升至0.65倍時,回收率由72%上升至83%,上升了11%; 由0. 65 上升至0.73倍時,回收率由83%上升至87%,上升了4%。

這是由于較低的爐渣堿度有利于SiO2還原。但堿度小于0.5 時,爐渣黏度大,導(dǎo)電性差,反應(yīng)速度下降,反而影響SiO2的還原,合金中硅低碳高,爐渣跑錳損失增大。爐渣堿度高于0.73 倍,隨著堿度的上升,回收率上升趨于緩慢。這是因?yàn)閴A度上升到一定程度后,成渣溫度降低,硅酸鈣數(shù)量增加,不利于SiO2的還原; 此外,堿度過高,渣液過稀,出爐時帶走生料多,回收率下降[4]。

3.2 爐渣堿度對冶煉電耗的影響

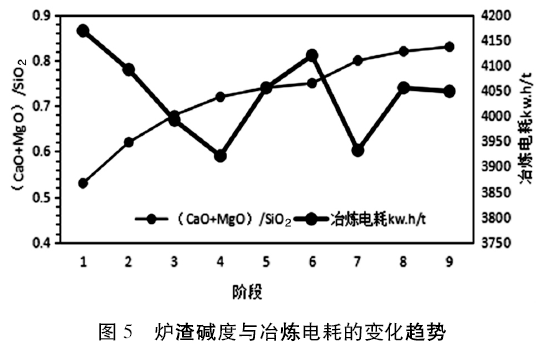

從圖5 趨勢來看,隨著爐渣堿度的上升,冶煉電耗呈先降后升的波動變化。隨著堿度的上升,爐渣堿度在0.73 倍以下,電耗下降趨勢較為明顯; 爐渣堿度高于0.73 倍,電耗呈波動狀態(tài),趨勢不再明顯。

結(jié)合表2 的平均數(shù)據(jù),電耗隨堿度的上升呈下降趨勢: 平均堿度由0.61 上升至0.74 倍時,平均電耗由4 084 kWh /t 下降至4 032 kWh /t,下降了52 kWh /t; 由0.74 倍上升至0.82 倍時,平均電耗由4 032 kWh /t 下降至4 012 kWh /t,下降了20 kWh /t,下降幅度明顯趨緩。

3.3 爐渣Al2O3含量對SiO2還原的影響

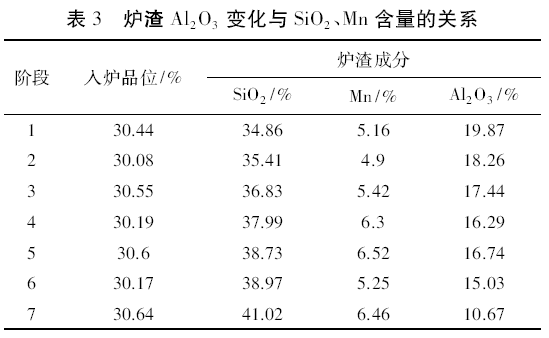

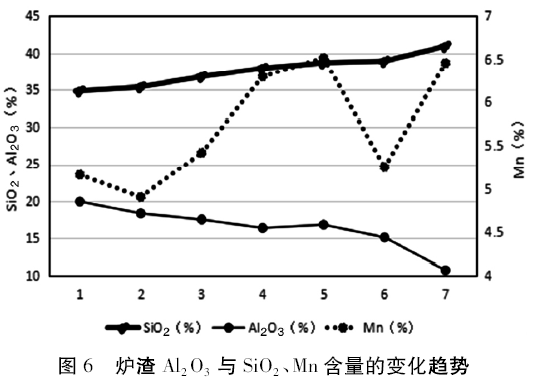

選取入爐品位30% ~ 30. 6%、爐渣堿度0. 68 ~0.83的生產(chǎn)指標(biāo)數(shù)據(jù)進(jìn)行對比分析,爐渣Al2O3變化與SiO2、Mn 含量的關(guān)系見表3、圖6。

由表3、圖6 可見,隨著爐渣中Al2O3含量的下降,SiO2、Mn 含量呈明顯的上升趨勢。當(dāng)爐渣中Al2O3低于15%后,爐渣中SiO2含量及Mn 含量上升幅度明顯加大。這是因?yàn)闋t渣中Al2O3 含量增加,可以提高爐渣熔點(diǎn),從而提高爐渣溫度,改善SiO2和MnO 活度,有利于Si、Mn 的還原,可降低渣中SiO2、MnO 含量[5],同時提高了爐渣堿度,進(jìn)一步促進(jìn)爐渣流動性改善。

4 結(jié)語

⑴隨著入爐品位的上升,產(chǎn)量增加,電耗降低。入爐品位高于30%時,入爐品位對產(chǎn)量、電耗影響幅度較小; 入爐品位由30%下降到29%左右時,品位下降1 個百分點(diǎn),產(chǎn)量下降約4.3%,電耗上升約5.5%,因此實(shí)際生產(chǎn)中應(yīng)嚴(yán)格控制入爐品位不低于30%。

⑵綜合考慮爐渣堿度變化與回收率、電耗的變化趨勢,爐渣堿度在0.7 ~ 0.8 倍之間,回收率、電耗指標(biāo)最優(yōu)。

⑶為保證足夠的爐渣溫度和Si、Mn 的還原率,應(yīng)控制爐渣Al2O3含量在15%以上,回收率、電耗及產(chǎn)量可取得較優(yōu)指標(biāo)。

參考文獻(xiàn):

[1] 趙乃成,張啟軒.鐵合金生產(chǎn)實(shí)用技術(shù)手冊[M].北京:冶金工業(yè)出版社,2006: 85.

[2] 崔金鵬. 降低錳硅合金爐渣含錳量的探討[J].鐵合金,1999( 03) : 8-12.

[3] 張素超,朱子宗. 硅錳合金生產(chǎn)節(jié)能研究[J].過程工程學(xué)報,2009( 06) : 453-457.

[4] 朱志偉,王健,李力. 硅錳合金生產(chǎn)中適宜爐渣堿度的選擇[J].鐵合金,1987( 01) : 15-17.

[5] 趙乃成,張啟軒.鐵合金生產(chǎn)實(shí)用技術(shù)手冊[M].北京:冶金工業(yè)出版社,2006: 90.