王濤英1,王冬1,毛素娟2

( 1. 河鋼集團(tuán)邯鋼公司一煉鋼廠,河北邯鄲056015; 2. 河鋼集團(tuán)邯鋼公司生產(chǎn)制造部,河北邯鄲056015)

摘要: 介紹了鋼包下渣自動(dòng)檢測(cè)及控制系統(tǒng)的原理及在河鋼邯鋼重軌生產(chǎn)中的應(yīng)用。隨著高附加值產(chǎn)品的開(kāi)發(fā)及批量生產(chǎn),鋼包下渣自動(dòng)檢測(cè)成為對(duì)鋼水質(zhì)量控制的重要技術(shù)之一。它可以降低操作工勞動(dòng)強(qiáng)度,提高生產(chǎn)的自動(dòng)化水平,提高連澆爐數(shù),提高鋼水收得率及純凈度。

關(guān)鍵詞: 鋼包下渣自動(dòng)檢測(cè);連澆爐數(shù);探傷合格率

0 引言

隨著河鋼邯鋼重軌鋼產(chǎn)量的增加和新產(chǎn)品的開(kāi)發(fā),對(duì)鋼水質(zhì)量提出了更高的要求。研究發(fā)現(xiàn): 鋼包下渣越來(lái)越成為提高鋼水質(zhì)量的主要制約因素。在一線(xiàn)現(xiàn)場(chǎng)操作中,操作工很難做到剛下渣時(shí)馬上關(guān)閉鋼包水口,因此造成了渣子進(jìn)入中間包,進(jìn)而進(jìn)入結(jié)晶器。同時(shí),操作工若因擔(dān)心下渣而過(guò)早關(guān)閉水口,會(huì)造成鋼包剩鋼過(guò)多而降低鋼水收得率,增加成本。為進(jìn)一步提高重軌鋼質(zhì)量及探傷合格率,優(yōu)化綜合經(jīng)濟(jì)技術(shù)指標(biāo),河鋼邯鋼一煉鋼廠進(jìn)行了項(xiàng)目攻關(guān),在重軌生產(chǎn)線(xiàn)上采用了下渣自動(dòng)檢測(cè)及控制系統(tǒng)。

1 系統(tǒng)檢測(cè)原理及組成

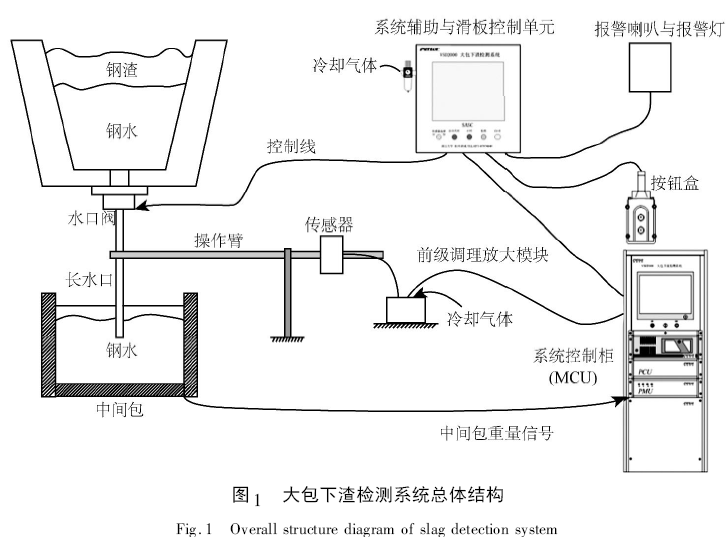

在澆鑄過(guò)程中,大包長(zhǎng)水口機(jī)械手支撐臂的振動(dòng)與長(zhǎng)水口內(nèi)流動(dòng)的鋼水中含渣量密切相關(guān)。在鋼水從大包流入中間包的過(guò)程中,長(zhǎng)水口和與之相連的機(jī)械手支撐臂會(huì)產(chǎn)生較強(qiáng)的振動(dòng),水口開(kāi)度越大,鋼水流量越大,振動(dòng)就越劇烈。而鋼渣的比重約是鋼水的1 /3,所以通過(guò)檢測(cè)長(zhǎng)水口操作臂上的鋼渣流動(dòng)與純鋼水流動(dòng)產(chǎn)生的振動(dòng)信號(hào),可間接的監(jiān)測(cè)出長(zhǎng)水口內(nèi)鋼水流動(dòng)狀態(tài)的變化情況。采用振動(dòng)式大包下渣自動(dòng)檢測(cè)系統(tǒng)檢測(cè)鋼渣,這是一種極具市場(chǎng)競(jìng)爭(zhēng)力的非接觸式檢測(cè)方法。檢測(cè)系統(tǒng)總體結(jié)構(gòu)布置如圖1 所示。

2 系統(tǒng)的信號(hào)處理及狀態(tài)識(shí)別技術(shù)

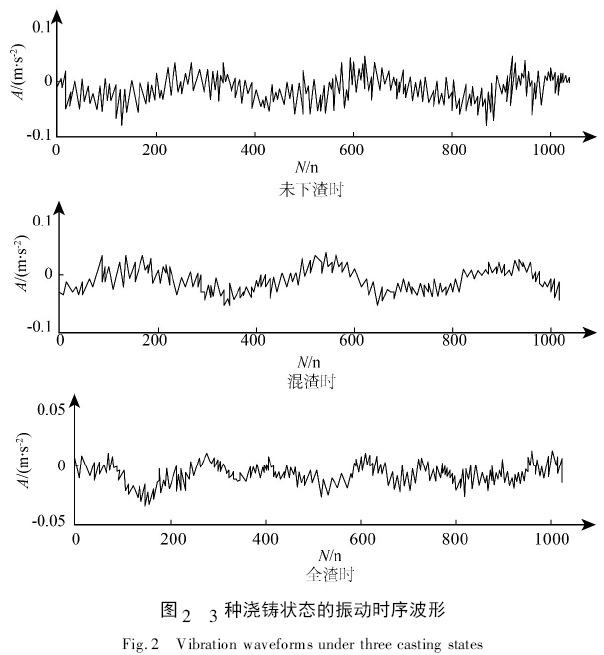

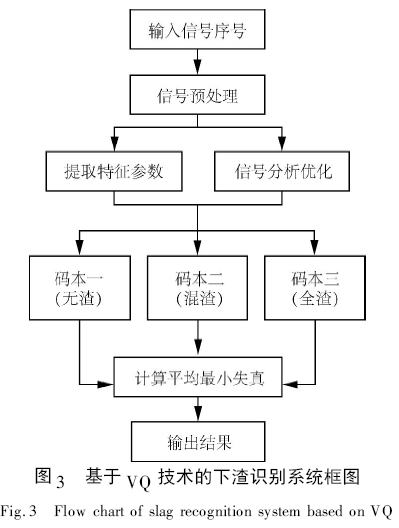

連鑄現(xiàn)場(chǎng)環(huán)境條件復(fù)雜,為避免系統(tǒng)周邊振動(dòng)因素干擾而造成誤報(bào)現(xiàn)象。該系統(tǒng)引入了一種基于矢量量化( VQ) 技術(shù),并根據(jù)大包長(zhǎng)水口內(nèi)純鋼水時(shí)流動(dòng)、鋼水混渣時(shí)流動(dòng)、全渣時(shí)流動(dòng)3 種狀態(tài)產(chǎn)生的振動(dòng)差異,獲取其典型特征矢量,如圖2 所示。系統(tǒng)在實(shí)時(shí)對(duì)振動(dòng)信號(hào)進(jìn)行特征提取后,利用人工智能網(wǎng)絡(luò)以及傅利葉變換技術(shù)快速將實(shí)時(shí)獲取信號(hào)與3 種特征矢量進(jìn)行識(shí)別比對(duì),最終實(shí)現(xiàn)根據(jù)實(shí)時(shí)振動(dòng)信號(hào)來(lái)判斷鋼水狀態(tài),并完成大包下渣的一系列自動(dòng)控制。信號(hào)自動(dòng)識(shí)別過(guò)程如圖3 所示。

3 實(shí)現(xiàn)中包液位自動(dòng)控制

中間包液面自動(dòng)控制單元( ACMU) 是下渣檢測(cè)系統(tǒng)的輔助模塊,與下渣檢測(cè)系統(tǒng)互聯(lián),自動(dòng)控制大包滑動(dòng)水口開(kāi)度,使中間包液面穩(wěn)定在合理的水平。當(dāng)中間包液面在合理的水平時(shí),大包操作工可以通過(guò)水口開(kāi)度操作盒啟動(dòng)中間包液面自動(dòng)控制系統(tǒng),此后中間包液面便維持在啟動(dòng)自動(dòng)控制時(shí)刻的液面水平,直到系統(tǒng)檢測(cè)到大包下渣。當(dāng)系統(tǒng)檢測(cè)到下渣并發(fā)出聲光報(bào)警后,中間包液面自動(dòng)控制單元可自動(dòng)關(guān)閉中間包水口,或由中包操作工人工關(guān)閉。

4 應(yīng)用效果

4. 1 應(yīng)用實(shí)例

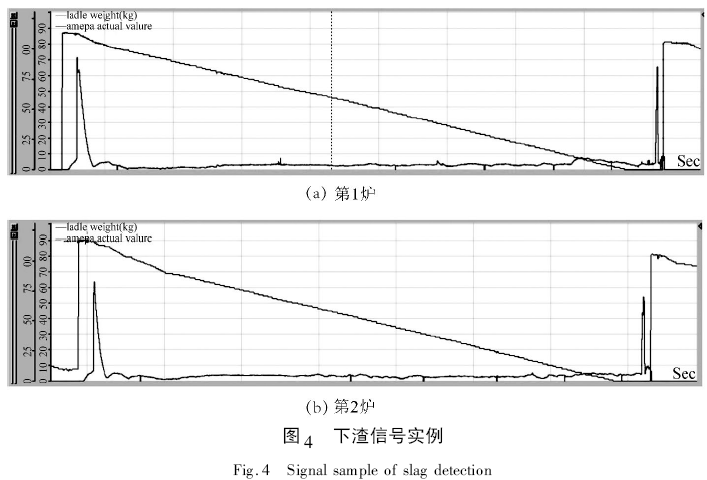

隨機(jī)選取2 爐鋼包,其鋼水澆注過(guò)程下渣趨勢(shì),如圖4 所示。

從圖4 中可以看到,下渣信號(hào)非常明顯,鋼包的鋼渣混合時(shí)間也非常短( 渣信號(hào)從0 到20% 僅0. 2~ 0. 5 s) 。這就意味著該系統(tǒng)的投入運(yùn)行不會(huì)過(guò)早地關(guān)閉鋼包水口從而導(dǎo)致剩鋼的增加,同時(shí)及時(shí)地關(guān)閉水口避免了人為判斷的延遲( 大量渣子進(jìn)入中間包) 或失誤( 提前關(guān)閉水口) 。

4. 2 自動(dòng)檢測(cè)下渣成功率

下渣檢測(cè)系統(tǒng)共統(tǒng)計(jì)使用2 225 包,因鋼水連接不及時(shí)未發(fā)出報(bào)警信號(hào)共9 次( 鋼水包座包時(shí)處于檢測(cè)時(shí)段內(nèi),造成異常振動(dòng)干擾信號(hào)) 。檢測(cè)的成功率為: ( 2 225 - 9) /2 225 = 99. 59%

4. 3 提高連澆爐數(shù)

人工判斷下渣并關(guān)閉水口很難做到剛下渣就關(guān)閉水口,因而經(jīng)常導(dǎo)致大量高侵蝕性的鋼包渣進(jìn)入中間包內(nèi),這些渣子對(duì)耐火材料侵蝕嚴(yán)重,往往導(dǎo)致塞棒、水口侵蝕加重( 有時(shí)可使塞棒位置下降6 ~ 8mm /爐,而正常每爐下降約1 mm) ,對(duì)工作層也有較大影響,從而成為制約連澆爐數(shù)提高的一個(gè)關(guān)鍵因素。進(jìn)入結(jié)晶器的渣子會(huì)顯著地改變結(jié)晶器保護(hù)渣的各種性能指標(biāo),產(chǎn)生各種質(zhì)量缺陷甚至造成漏鋼等事故。

投入下渣檢測(cè)系統(tǒng)后,鋼包下渣得到了有效控制,耐火材料的非正常侵蝕現(xiàn)象大大減少,大幅提高了連澆爐數(shù)。目前重軌生產(chǎn)最高連澆爐數(shù)由12 爐提高到了15 爐。

4. 4 提高重軌探傷合格率

經(jīng)統(tǒng)計(jì),下渣檢測(cè)設(shè)備在重軌鋼生產(chǎn)應(yīng)用后,鋼鑄坯內(nèi)部質(zhì)量得到顯著提升,因內(nèi)部夾雜造成的探傷不合得到有效控制,重軌鋼探傷合格率由92% 提高到98%以上。

5 結(jié)語(yǔ)

鋼包下渣檢測(cè)系統(tǒng)在河鋼邯鋼重軌生產(chǎn)線(xiàn)投用以來(lái),鋼包下渣量得到很好控制,提高了生產(chǎn)的自動(dòng)化水平,提高了連拉爐數(shù)和鋼水純凈度,提升了重軌探傷合格率,為重軌鋼生產(chǎn)提檔上量及質(zhì)量提升提供了有利保障。鋼包下渣檢測(cè)成為鋼水質(zhì)量控制的重要技術(shù)之一。

參考文獻(xiàn)

[1]譚大鵬,李培玉. 基于小波的鋼水連鑄下渣檢測(cè)系統(tǒng)研究[J]. 機(jī)械工程學(xué)報(bào),2007,43( 2) : 141 ~ 146.

[2]李培玉,趙明祥. 連鑄鋼包下渣檢測(cè)方法的研究現(xiàn)狀與進(jìn)展[J].煉鋼,2003,19( 3) : 15 ~ 18.

[3]李培玉,譚大鵬,鄒福星. 矢量量化在鋼水連鑄下渣檢測(cè)方面的應(yīng)用研究[J]. 浙江大學(xué)學(xué)報(bào),2007,41( 4) : 556 ~ 559.