安豐濤,郝建標,王文輝

(河鋼集團宣鋼公司計控中心,河北宣化075100)

摘要: 介紹了副槍測量自動煉鋼應用過程中對轉爐靜態模型、動態模型、吹煉跟蹤、熔劑計算、氧量計算等關鍵算法的優化和應用; 闡述了數據分析自動煉鋼的熱力學計算原理,通過建立數學模型,可實時計算冶煉全程鋼水、鋼渣和溫度變化從而控制冶煉過程。從原燃料消耗、冶煉、噴濺及應用方面對兩種自動煉鋼方式進行對比分析,發現數據分析自動煉鋼的原燃料消耗及冶煉、噴濺量均較低。將數據計算和煙氣檢測分析設備結合起來可實現全程動態煉鋼,同時降低成本、提高煉鋼效率、實現終點雙命中率,這種煉鋼方式是自動煉鋼發展的趨勢。

關鍵詞: 自動煉鋼; 動態計算; 副槍; 靜態模型; 大數據; 煙氣檢測

0 引言

伴隨著現代轉爐煉鋼技術的發展,轉爐煉鋼中的主要冶煉過程及終點控制主要依靠人工經驗。隨著科技的飛速發展,為了提高煉鋼效率和降低人工成本,轉爐自動煉鋼技術越來越受到廣泛應用[1-3]。目前國內自動煉鋼主要采用數據分析智能煉鋼和副槍測量煉鋼兩種控制方式,這兩種方式均在生產實踐中得到了有效應用。相較而言,副槍自動冶煉技術更成熟,在全國大型鋼鐵企業中均有應用,而數據分析智能冶煉技術是近幾年發展起來的,應用較少。本文主要對這兩種自動煉鋼模式進行簡單介紹。

1 副槍測量自動煉鋼技術

副槍測量自動煉鋼技術在國內許多大型鋼廠得到了很好的應用,它主要是通過調試和優化來實現轉爐模型二級靜態模型、動態模型、吹煉跟蹤、熔劑計算、氧量計算等關鍵算法的準確。通過二級系統對入爐鐵水溫度、成分、重量、廢鋼重量精確采集,利用靜態數學模型自動計算出吹氧量、熔劑加入量和吹煉槍位等,后期依據副槍測量數據通過動態模型計算,實時調整轉爐吹氧量、熔劑加入量等來實現終點命中。副槍自動煉鋼技術核心是根據不同的鋼種來進行相應的模型靜態計算及測量后的動態調整。

1. 1 模型控制過程

副槍測量自動煉鋼控制模型主要包括出鋼溫度計算模型、主原料計算模型、熔劑計算模型、靜態計算模型及動態計算模型。出鋼溫度計算模型是根據生產計劃、生產標準計算出爐次出鋼溫度; 主原料計算模型是根據生產計劃、生產標準、出鋼溫度模型計算出終點溫度以及煉鋼所需的鐵水和廢鋼量; 熔劑模型是計算出煉鋼所需的熔劑; 氧量模型則計算出煉鋼所需的吹氧量和冷卻劑重量。在所有模型計算完成并確認后,鐵水、廢鋼、氧量、冷卻劑、熔劑設定值和吹煉模式發送到一級PLC系統,PLC 系統根據吹煉模式和轉爐模型發送的設定值執行氧槍吹煉和熔劑加料控制過程; 順序控制程序接收兌鐵、吹煉、出鋼等事件信號,并進行相應處理; 自動吹煉控制程序接收到吹煉過程數據和副槍測量值后,觸發動態模型。動態模型根據副槍測量值和吹煉終點目標值計算出吹煉動態階段的吹氧量和冷卻劑加入量,實時計算熔池碳含量和鋼水溫度,在吹煉達到終點目標范圍時,向基礎自動化發送提槍指令[4],從而完成整個吹煉過程。

1. 2 靜態計算

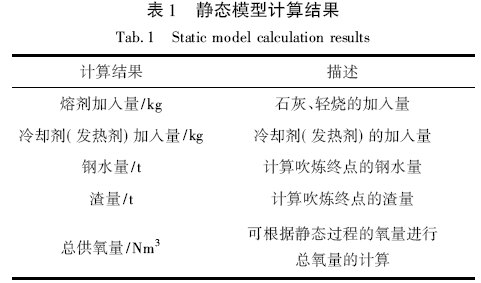

靜態計算依據吹煉冶金反應過程中的熱平衡、物料平衡、氧平衡來進行計算。但因靜態計算是冶煉過程十分復雜的系統問題,因而需結合靜態自學習模型中參考爐次的特征數據共同完成計算[5]。當系統完成對入爐的鐵水量、鐵水成分、鐵水溫度、廢鋼量、鋼種等相關數據采集后,模型會自動計算出本爐次的冶煉用氧量、轉爐輔料的加料時刻和重量、氧槍槍位以及要進副槍的時機和底吹的控制模式。表1 為轉爐靜態模型的計算結果。

1. 3 動態計算

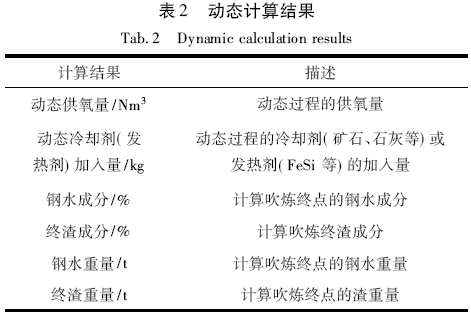

動態計算過程控制主要包括吹煉過程的槍位、氧流量、底吹流量和副槍測量的控制。過程控制是以氧耗進程作為控制的參照標準,吹煉過程的槍位、氧流量是根據氧槍的設計、爐型的狀況和終點成分的要求并對應氧耗進程等來確定。整個吹煉過程( 除副槍測量階段外) 都采用均衡供氧量。氧槍槍位根據鋼種的不同都已設定為固定高度。副槍測量的啟動時間為吹煉氧量達到總氧量的85% 左右時,具體測量時間由副槍的性能決定。在副槍測量過程中,氧氣流量及底吹流量都為正常吹煉流量的50%。當吹煉到總氧量的85% 左右時進行副槍1的測量。測量完副槍1 以后,就進入了動態控制階段。動態計算包括動態氧量、動態冷卻劑( 動態發熱劑) 重量等的計算( 表2) 。

1. 4 實施效果

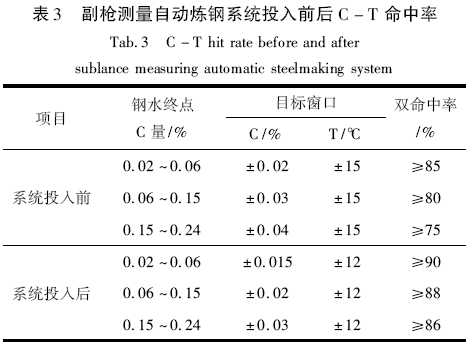

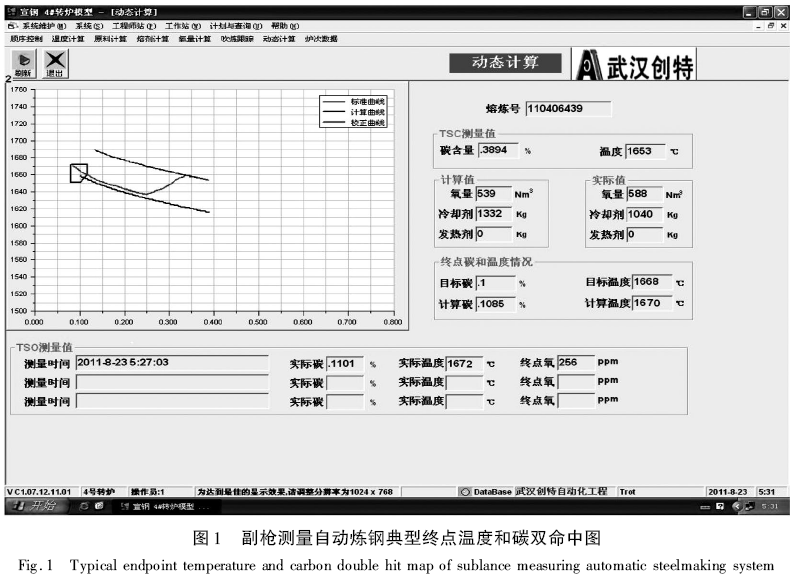

副槍測量自動煉鋼自系統應用以來,一鍵煉鋼率和C - T 雙命中率較人工煉鋼顯著提高,其中C- T 雙命中率能更好地反映模型控制的運行狀況。表3 及圖1 為副槍測量系統應用前后的C - T 命中率情況。

2 數據分析智能自動煉鋼技術的應用

數據分析智能煉鋼技術以熱力學和動力學原理為基礎,建立數學模型來計算冶煉過程中各種物理化學轉變。通過建立數據庫,對海量數據進行梳理、歸類、分析,指導本爐次冶煉控制過程及調整因素,從而不斷地修正程序模型,使其符合煉鋼的實際變化及影響控制。通過對入爐鐵水量、廢鋼量及相應的化學成分數據采集,根據鋼種終點碳含量、溫度的要求,模型計算出各元素氧化速度的定性和定量化的反應軌跡曲線,在冶煉過程中通過連續地計算、預測偏移量,實時調整冶煉控制模式,以達到精準的終點雙命中。

2. 1 高精準的數學計算模型

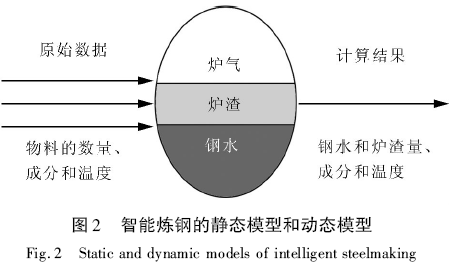

智能煉鋼技術主要包括靜態模型和動態模型( 圖2) ,其中靜態模型是整個煉鋼模型的基礎部分。轉爐靜態模型控制主要根據鐵水裝入量、鐵水溫度、廢鋼加入量及終點碳成分和溫度要求來進行供氧量、槍位和熔劑加入量的計算,并實時預報熔池內的碳成分、溫度。動態模型的控制核心是“鋼水- 爐渣- 爐氣”的熱力學模型計算系統[2],是智能煉鋼的核心部分。動態過程控制依據物料的實際消耗量,每隔10 s 預測爐內鋼鐵料的成分、溫度和渣料成分變化,調整實時供氧量和散料用量,對冶煉進程進行嚴密監視。通過復雜精密的計算,依據預測值最終實現終點成分和溫度的雙命中。

2. 2 高智能化的自動控制過程

智能控制系統通過綜合二級系統將入爐鐵水量、廢鋼量及其化學成分數據輸入到程序中,經過靜態模型計算,設計出此爐鋼的冶煉方案。隨著冶煉過程變化,周期性地采集入爐熔劑加入量和氧氣消耗量、氧槍槍位等數據的變化一般每10 s 計算1 次,顯示和預測所設計的各元素反應軌跡曲線的偏離程度,及時制定調整方案并發出指令,實時調整熔劑加入量、氧槍槍位和氧氣流量,使其逐漸接近預測曲線。根據爐渣中( FeO) 變化趨勢,自動微調槍位,控制噴濺和溢渣。建立仿真軟件可把無法直接測量的爐內反應過程,通過綜合二級畫面監控顯示出來。

2. 3 實施效果

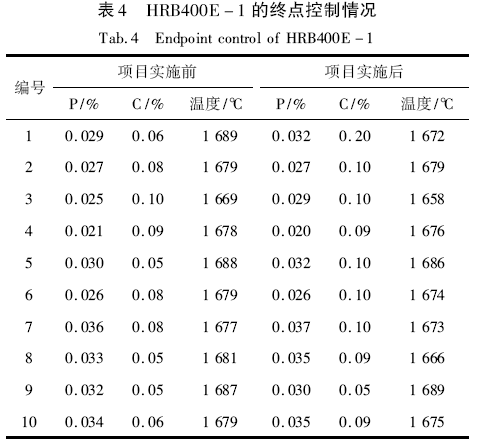

智能煉鋼系統在河鋼宣鋼120 t 轉爐得到了應用。由表4 可知,在一倒出鋼條件下,運用智能煉鋼技術后終點磷控制水平較為突出,一倒達標率均達到90%; 終點碳達標率也達到80% 以上,相比項目實施前終點碳50% 的達標率有較大程度地改進和提高; 同時終點溫度控制較好,基本達到80%,而項目實施前終點溫度達標率平均只有60% 且整體控制偏高。智能煉鋼技術使得吹煉過程碳、溫更加協調發展,終點控制良好。

3 兩種自動煉鋼應用對比

兩種煉鋼模式在河鋼宣鋼均有應用,現就其對原燃料消耗、冶煉噴濺的影響及應用情況進行對比分析。

3. 1 對原燃料消耗的影響

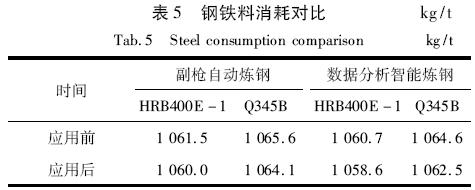

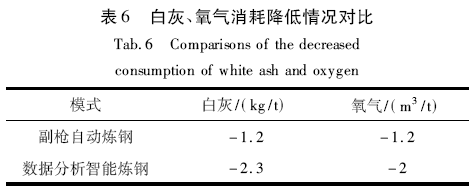

副槍與數據分析智能煉鋼系統應用前后鋼鐵料消耗,白灰和氧氣消耗降低情況分別如表5、表6 所示。

由表5 可知,對于同一鋼種,數據分析智能煉鋼系統應用后鋼鐵料消耗降低了2. 1 kg /t,副槍自動煉鋼為1. 5 kg /t。

鋼系統,智能分析煉鋼系統應用后,白灰和氧氣消耗量的降低程度更大。

3. 2 冶煉噴濺控制

數據分析智能煉鋼通過實時的過程分析、預測,掌握噴濺曲線變化對應關系,開發出應對噴濺的預報模型,實時調節氧槍槍位、吹氧流量及冷卻劑的加入量和加入時機從而使噴濺率明顯下降。

副槍煉鋼則無法根據靜態模型的計算及時對吹煉過程各種瞬間情況進行自動干預,缺乏對爐內碳氧等反應程度的判斷依據,因此實際操作中主要依靠人工干預控制噴濺。

3. 3 應用情況

近幾年,數據分析智能煉鋼隨著數據分析、仿真技術、數學技術和智能制造技術的飛速發展應運而生,主要特點為技術新、投資小,見效快,比較適用于中小型轉爐。副槍測量自動煉鋼技術目前應用廣泛且比較成熟,但相對成本較高( 因為探頭為一次消耗件) ,適用于大中型轉爐。

4 應用前景

隨著數據分析、仿真技術、數學技術和智能制造技術的飛速發展,自動煉鋼技術的全程動態冶煉模式可以精確控制冶煉過程,最終實現終點雙命中。

所以,未來采用數據分析自動煉鋼可以降低生產成本,但其與副槍測量煉鋼技術一樣,所采用的計算模型均無法對熔池碳含量、溫度做到精確判斷。若煙氣檢測分析設備得到的數據也可以預先通過建模手段獲得以消除數據滯后的現象,則能更準確地反應出熔池中的碳成分和溫度。將副槍自動煉鋼技術或智能煉鋼技術與煙氣檢測分析設備結合起來對全程動態煉鋼進行控制,可以準確地實現碳、溫終點雙命中。

參考文獻

[1]閆忠峰. 基于大數據的智能化自動煉鋼技術[J]. 河北冶金,2017,( 3) : 19 ~ 23.

[2]于春強,席玉軍,張明海,等. 副槍自動煉鋼技術在宣鋼的應用[J]. 河北冶金,2011,( 8) : 52 ~ 55.

[3]門志剛. 全新智能化自動煉鋼技術在宣鋼在的應用[J]. 金屬材料與冶金工程,2017,( 02) : 33 ~ 37.

[4]劉怡生. 河鋼宣鋼基于副槍的模型煉鋼技術應用[C]. 全國高品質特殊鋼生產技術研討會,2017.

[5]吉利宏. 河鋼宣鋼模型自動煉鋼技術應用[J]. 河北冶金,2018,( 7) : 47 ~ 52.

[6]席玉軍. 副槍自動煉鋼技術在宣鋼的應用[C]. 第八屆( 2011) 中國鋼鐵年會論文集,2011.