修鶴

(河鋼集團承鋼公司煉鐵事業部,河北承德067002)

摘要: 研究了富氧率對大高爐冶煉釩鈦磁鐵礦的影響規律,認為穩定風量的富氧方式是高產能高爐選擇的較好富氧模式。在實際生產中通過優化送風制度、裝料制度、熱制度、造渣制度和操作細節等措施,使釩鈦磁鐵礦大高爐實現了長周期穩定、高爐經濟技術指標進一步改善。

關鍵詞: 高爐;釩鈦磁鐵礦;富氧率;穩定風量;操作制度

0 引言

高爐富氧技術是當今世界鋼鐵工業增產節焦的重要技術。富氧可以提高煤粉在高爐風口前的燃燒率,維持合適的理論燃燒溫度,增加噴煤量,從而實現以更多的廉價動力煤粉代替價高的冶金焦,降低生鐵成本中的燃料費用。并且在高爐冶煉過程中,富氧可以提高高爐生產率,增加產量,獲得顯著經濟效益。可見提高富氧率和煤比已成為河鋼承鋼高爐增產節焦、提高效益的潛力所在。為了進一步改善高爐冶煉的效果、降低生鐵成本,對2 500 m3 高爐富氧進行系統研究,具有重要的實際意義。

1 理論研究

高爐富氧鼓風可概括為3 種操作方式: ( 1) 保持風量不變,提高氧氣配入量,即穩定風量的富氧操作; ( 2) 增加氧氣配入量,減少風量,以維持爐腹煤氣量穩定,即穩定爐腹煤氣量的富氧操作; ( 3) 保持氧氣量不變,通過減少風量以應對爐內壓差升高,使壓差相對穩定以維持爐況順行,即穩定壓差的富氧操作。高爐煉鐵中,高產能及經濟效益是在爐況穩定前提下實現的,而不同的富氧操作方式對爐況穩定及高產能的影響存在差異[1,2]。因此,有必要研究不同富氧操作方式對高爐冶煉的影響規律。相關理論研究得出如下結論:

①穩定風量的富氧操作方式,不同于傳統上的“減風富氧”的操作方式,雖然兩者均以提高高爐產量為主要目的,但兩者的技術著眼點完全不同。對于爐內物質流的增大問題,前者重視“化解”,而后者則注重“抑制”。

②以“減風富氧”為特征的穩定爐腹煤氣量或者穩定壓差的富氧操作方式,雖然能抑制爐腹煤氣量,但它們的風口回旋區工作狀態以及滴落帶狀況等很難滿足高物質流高爐的順行要求。特別是穩定壓差的富氧操作方式更不可取。

③穩定風量的富氧操作方式下,盡管爐腹煤氣量相對大,但它具有高的鼓風動能、良好的回旋區工作狀態以及滴落帶透氣、透液通道增加等特征,對化解爐內物質流增大等高產能、高爐順行問題有重要作用,是高產能高爐選擇富氧操作的較好方式[3]。故采用穩定風量的富氧操作方式。

1. 1 不同富氧噴煤條件對理論燃燒溫度的影響

當鼓風量不變時,提高鼓風富氧率,風口前燃燒的碳量增加,理論燃燒溫度隨之升高。穩定較高的富氧量和高風溫,不但可以保證大噴煤所需要的適宜的風口前理論燃燒溫度,提高煤粉燃燒率,而且可對爐內的成渣帶產生較大影響[4]。

理論燃燒溫度經驗公式如式( 1) 所示:

t理= 1 570 + 0. 808T風溫- 5. 85W濕度+ 4. 37W氧量- 2. 5W煤 (1)

式中,T風溫———熱風溫度,℃;

W濕度———鼓風濕度,g /m3 ;

W氧量———1 000 m3 風中的富氧量,m3 ;

W煤———1 000 m3 風中噴煤量,kg。

提高富氧率后,爐缸理論燃燒溫度升高。當焦比、煤比不變,高爐冶煉其他參數不變時,鼓風富氧率增加1%,理論燃燒溫度升高43 ℃。而噴煤使理論燃燒溫度下降,如果保持理論燃燒溫度不變,噴煤量增加10 kg /t,鼓風富氧率應增加0. 57%。因此,為保持合理的理論燃燒溫度必須增加噴煤量[5,6]。

根據高爐經驗及理論計算,目前高爐理論燃燒溫度維持在2 250 ~ 2 300 ℃,爐況基本穩定順行。若理論燃燒溫度維持2 250 ~ 2 300 ℃,富氧穩定至2%,煤比必須提高至125 ~ 135 kg /t; 富氧提高至2. 5%,煤比應該提高至135 ~ 145 kg /t; 富氧提高至3%,則煤比必須達到145 ~ 155 kg /t。

1. 2 富氧量對直接還原度的影響

不同富氧噴煤條件下直接還原度的確定,單從富氧對直接還原度的影響看,富氧既有利于間接還原發展的一面( CO 濃度增加) ,也有不利于間接還原發展的一面( 中溫區700 ~ 1 000 ℃縮短,爐料在中溫區停留時間縮短) ,2 個方面作用的結果,使直接還原度略有上升。富氧鼓風往往與高爐噴煤相結合,使得爐內煤氣還原勢大為增加,從而影響爐內的間接還原和直接還原[7]。不同噴吹條件下,直接還原度的經驗計算公式如式( 2) 所示:

γd = γ0d × 10-Sλ ( 0.684 + 0.01t0.5B) /( 0. 96 + 4φ) (2)

式中,γ0d———基準期的值;

S———還原性物質的噴吹量,m3 ( kg) /kg;

φ———鼓風濕度,m3 /m3 ;

tB———熱風溫度;

λ———表明噴出物化學成分的系數。

根據經驗公式,結合目前生產條件下富氧率對高爐噴吹煤比的影響,得出隨著富氧率的上升,噴吹量增大,直接還原度下降,間接還原改善。

1. 3 對爐腹煤氣量的影響

風口前生成的煤氣離開循環區直接進入爐腹,所以爐腹煤氣量XBG就是循環區形成的煤氣量,即爐腹煤氣量數值上等同于燃燒帶生成的煤氣量。

1. 3. 1 富氧后最大爐腹煤氣量的確定

高爐爐腹煤氣量是保證高爐順行和強化的重要指標,爐腹煤氣量過大,透氣阻力過大,高爐容易發生管道、懸料等生產事故。爐腹煤氣量計算公式如式( 4) 所示:

VBG = 1. 2VB + 2V氧+ 44. 8WB × ( VB + V氧) /18 000+ 22. 4PcH/120 (4)

式中,VB———純風量,Nm3 /min;

V氧———富氧量,Nm3 /min;

WB———濕份,g /Nm3 ;

PC———噴吹煤粉量,t /h;

H———煤粉中[H]含量,%。

爐腹煤氣指數XBG的定義如式( 5) 所示:

XBG = 4VBG /( πd2 ) (5)

式中,VBG———爐腹煤氣量,m3 /min;

d———爐缸直徑,m。

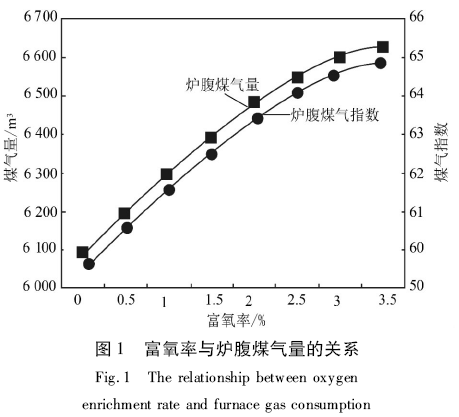

在良好的操作條件下,各廠操作較好的高爐爐腹煤氣量指數均在58 ~ 66[8]。通過高爐爐內流態化和液泛分析,在理想操作狀態下,最大爐腹煤氣量指數限制在71. 0 以內。當最大爐腹煤氣量指數達70 時,計算得高爐的最大允許爐腹煤氣量為7 200m3。2 500 m3 高爐目前爐腹煤氣量6 500 m3 左右,爐腹煤氣指數一般在62 ~ 64。可見2 500 m3 高爐爐腹煤氣進一步增大的潛力很大,即提高富氧的潛力很大。

1. 3. 2 富氧率對爐腹煤氣量的影響

爐腹煤氣量隨富氧率的變化規律如圖1 所示。

保持鼓風量不變,隨鼓風中富氧率的提高,高爐單位時間內產生的爐腹煤氣量增加,當富氧率0 ~1. 5%時,富氧率每提高1%,單位時間生成的爐腹煤氣量平均增加3. 08%。當富氧率1. 5% ~2. 5%時,富氧率每提高1%,單位時間生成的爐腹煤氣量平均增加2. 77%。當富氧率2. 5% ~3. 5%時,富氧率每提高1%,單位時間生成的爐腹煤氣量平均增加1. 15%。

隨著富氧率的提高,送入高爐爐內的氧氣總量增加,此時高爐需要提高冶煉強度,增加生鐵產量。

由于鼓風氧氣濃度的增加,爐腹煤氣中的CO 濃度提高,從而提高了單位體積和單位生鐵的爐腹煤氣的熱能和化學能,既滿足冶煉單位生鐵熱能和化學能的需要,又為降低單位生鐵需要的爐腹煤氣量創造條件。因此高爐爐腹煤氣量增加,但生鐵產量較煤氣產量增加速度更快,單位生鐵的煤氣產量仍會隨著富氧率的增加而減少,如圖2 所示。

綜上可知,應該采取必要的措施使爐腹煤氣量接近最大值。已經接近最大值時,應為高爐創造必要的條件,采取減少噸鐵爐腹煤氣量措施,保持爐況穩定和順行,達到高產。

2 高爐提高富氧率操作

堅持“以下部調劑為主,上部調劑為輔”,優化高爐操作制度,保證高爐提高富氧率后,高爐指標進一步優化。

2. 1 送風制度關鍵技術

( 1) 在保證風量不變的前提下提高富氧、煤比,均使爐缸生產的煤氣體積增大( 富氧提高1%,煤氣量變化能增加0. 83%) ,故在提高富氧率及噴煤比的情況下,各高爐根據煤氣量變化適當擴大風口面積。富氧率由1. 91%提高至3. 0%左右時煤氣的體積變化如表1 所示。

隨著富氧率提高,風口前理論燃燒溫度上升,煤氣體積膨脹,爐缸徑向溫度梯度徒增。在通過增加噴煤量降低風口前理論燃燒溫度的同時,為保證合理的鼓風動能,高爐風口面積擴大2. 27%,高爐實際風速維持在270 m /s 以上,鼓風動能在13 000 kJ /s以上,頂壓由原來的235 kPa 提高至240 kPa,保證了合理的爐缸煤氣流初始分布,同時爐缸的活躍程度得到明顯改善。

2. 2 裝料制度關鍵技術

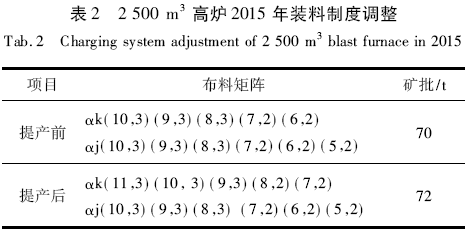

( 1) 借鑒2015 年2 500 m3 高爐提產攻關經驗,在高爐冶強大幅度提高的情況下,當前裝料制度模式無法滿足高冶強生產,通過擴大礦批及增大布料帶寬來穩定中心煤氣流,具體如表2 所示。

2016 年3 座2 500 m3 高爐均實現了3%的富氧率。主要制度如表3 所示。

隨著富氧率提高,高爐產量、煤比大幅度提高,高爐焦比降低,料柱透氣性下降,邊緣氣流發展。裝料制度主要調整方向為向外擴角,最外環錯檔位,來穩定邊緣氣流,發展中心。

通過優化“平臺+ 漏斗”裝料制度,增加了礦石環帶寬度,在爐喉部位形成布料平臺。同時加重邊緣負荷,抑制邊緣煤氣流,穩定煤氣流分布,保持煤氣利用率在48. 5% 以上,爐內間接還原改善,直接還原降低,有效抑制了TiO2的過還原。

2. 3 熱制度與造渣制度關鍵技術

提高富氧后,高爐產量增加,噸鐵熱收入減少,必須保證爐缸熱量充沛。因高爐冶煉釩鈦礦的特殊性,入爐原料中含有大量的TiO2,在高爐內硅和鈦都是較難還原的元素,其還原均需要消耗大量的熱量,故以鐵水[Si + Ti]作為冶煉釩鈦鐵高爐熱狀態的標準[9]。為確保鐵水質量及工藝安全,降低鐵水[Si + Ti]必須以保證鐵水物理熱為基礎[10]。

由表4、表5 可知,Ti( C,N) 數量隨溫度的升高而增多,且鈦的溶解度隨溫度的升高而增加。因此,隨鐵水溫度不斷降低,鐵中金屬鈦不斷析出,在鐵水碳飽和條件下形成TiC 集中在鐵滴表面。為了降低生鐵[Ti],必須提高鐵水物理熱,提高爐缸熱儲備。通過對上下部操作制度的優化,使高爐達到了上穩下活的工作狀態,推行低硅鈦冶煉,爐渣堿度由2015 年的1. 15 提高至2016 年的1. 20,鐵水物理熱由2015 年的1 465 ℃提高至了2016 年的1 475 ℃,鐵水[Si + Ti]均值由2015 年的0. 351% 降低至了2016 年的0. 290%。

2. 4 冷卻制度關鍵技術

通過“穩定中心,抑制邊緣煤氣流”的操作制度,形成了“爐體超低熱流強度”控制技術。其核心是“全爐熱流強度為11 000 w /m2,銅冷熱流強度21 000 w /m2”,維護了高爐合理的操作爐型,為高爐的穩定、長壽創造了良好的條件。冷卻制度優化效果如表6 所示。

2. 5 出渣出鐵管理制度關鍵技術

為保證低硅鈦低硫冶煉,必須降低渣鐵在爐內滯留時間,對出鐵出渣提出更加嚴格的要求,故高爐進行以下方面的管理。

(1) 冶強大幅度提高,提高富氧初期保持鐵次不變,適當擴大鉆頭,大高爐鐵流速增加4% ~ 6%。

(2) 鐵量增加后,鐵口及渣鐵溝侵蝕程度較之前嚴重。

①爐前加強點檢,每班至少點檢2 次,杜絕爐前事故的發生。

②完善各高爐的渣鐵溝澆注方法,并優化澆注料,提高鐵溝通鐵量,延長倒場時間,減少修補次數。

(3) 根據高爐生產需要,提高泡泥質量,穩定鐵口深度、鐵口孔徑。

(4) 根據高爐鐵量及爐前出鐵出渣狀況,制定出鐵控制操作方針,保持合適的鐵次,確保渣鐵排出順暢。

(5) 在出鐵組織上嚴格執行《定點出鐵制度》。

2. 6 實施效果

2 500 m3 高爐提高富氧率前后主要經濟技術指標如表7 所示。

3 結論

(1) 提高煤比穩定風口前理論燃燒溫度,保持高爐實際風速在270 m /s 以上,鼓風動能在13 500kJ /s 以上,同時風口面積擴大2. 27%,保證了合理的爐缸煤氣流初始分布。

(2) 優化“平臺+ 漏斗”裝料制度,布料角度最外環錯檔位、拉大帶寬,同時擴大礦批、加重邊緣負荷,抑制邊緣煤氣流,保持煤氣利用率在48. 5%以上。

(3) 富氧率提高后,推行高堿度低硅鈦冶煉,爐渣二元堿度由2015 年的1. 15 倍提高至2016 年的1. 20 倍,鐵水物理熱由2015 年的1 465 ℃ 提高至2016 年的1 475 ℃,鐵水[Si + Ti]均值相應地0. 351%降低至0. 290%。

(4) 通過“穩定中心,抑制邊緣煤氣流”的操作,控制全爐熱流強度13 000 w /m2,銅冷熱流強度23 000 w /m2,維護了高爐合理的操作爐型,為高爐的穩定、長壽創造了良好的條件。

(5) 富氧率提高后,高爐產量提高,采取擴大鉆頭、鐵流速增加4% ~ 6% 的措施; 當擴大鉆頭不能滿足高爐生產需要時,出鐵鐵次增加至13 次以上,并嚴格執行《定點出鐵制度》,確保及時出凈渣鐵。

參考文獻

[1]項鐘庸. 王筱留,等. 高爐設計—煉鐵工藝設計理論與實踐[M].北京: 冶金工業出版社,2007,164.

[2] 李利杰. 河鋼宣鋼2 000 m3 高爐技術進步[J]. 河北冶金,2018,( 11) : 47 ~ 51.

[3] 秦民生,張建良,齊寶銘. 全氧鼓風高爐冶煉釩鈦鐵礦石的優越性[J]. 鋼鐵釩鈦,1991,( 02) : 1 ~ 6.

[4] 段國建,趙志龍. 高爐富氧噴煤技術探討[J]. 河北冶金,2017,( 6) : 8 ~ 12.

[5] 杜斯宏. 釩鈦磁鐵礦高爐冶煉噴煤技術發展[J]. 四川冶金,2003,( 04) : 5 ~ 7.

[6] 盛世雄,黃有猷. 冶煉釩鈦磁鐵礦的高爐噴煤技術[J]. 鋼鐵,1989,( 03) : 3 ~ 9.

[7] 戚大光,李道昭,張桂欣,樊鐘曾. 釩鈦磁鐵礦高爐冶煉的熱力學討論[J]. 鋼鐵釩鈦,1984,( 02) : 79 ~ 86.

[8] 靳亞濤. 2 500 m3 高爐中鈦渣釩鈦礦操作技術進步[J]. 河北冶金,2016,( 8) : 57 ~ 59.

[9] 李海軍. 承鋼2 500 m3 高爐釩鈦磁鐵礦冶煉新技術[J]. 河北冶金,2014,( 8) : 42 ~ 45.

[10]朱永平,齊寶銘. 模擬高富氧噴煤對釩鈦磁鐵礦高爐冶煉中Ti,Si,V 等元素行為的影響[J]. 鋼鐵釩鈦,1994,( 04) : 10 ~ 14.