馬銀華,趙恒波,黨平,崔曉波

(鞍鋼股份有限公司鲅魚(yú)圈鋼鐵分公司,遼寧 營(yíng)口 115007)

摘要: 針對(duì)鞍鋼鲅魚(yú)圈 7 m 焦?fàn)t煙氣 SO2 排放指標(biāo)偶有超標(biāo)的情況, 分析了焦?fàn)t煙氣中SO2 的主要來(lái)源,提出了降低焦?fàn)t煤氣 H2S 含量、減少焦?fàn)t爐墻竄漏和控制異常生產(chǎn)狀況下焦?fàn)t煙氣 SO2 指標(biāo)等方面的措施,實(shí)施后,焦?fàn)t煙氣 SO2 排放指標(biāo)能夠控制在 25 mg/ m3以下,滿足標(biāo)準(zhǔn)要求。

關(guān)鍵詞: 環(huán)保;焦?fàn)t煙氣;SO2;精脫硫工藝

鞍鋼股份有限公司鲅魚(yú)圈鋼鐵分公司煉焦部(以下簡(jiǎn)稱鲅魚(yú)圈) 裝備有國(guó)內(nèi)首套自主設(shè)計(jì)的7 m 52 孔 JNX-70-2 型焦?fàn)t 4 座, 設(shè)計(jì)年產(chǎn)焦炭255 萬(wàn) t,正常生產(chǎn)狀態(tài)下,焦?fàn)t以高爐煤氣加熱為主,同時(shí)摻混一定比例的焦?fàn)t煤氣,以保證爐頭溫度,摻混體積比控制在 3%~5%。 2015 年 1 月 1日《煉焦化學(xué)工業(yè)污染物排放標(biāo)準(zhǔn)》正式實(shí)施,要求焦化企業(yè)焦?fàn)t煙囪排放煙氣中 SO2≤50 mg/m3,對(duì)于一些特排地區(qū)指標(biāo)更為嚴(yán)格, 要 求 SO2≤30 mg/m3。鲅魚(yú)圈 7 m 焦?fàn)t煙氣 SO2 排放指標(biāo)一般為 25~40 mg/m3,偶有超標(biāo)情況。 因此,分析了焦?fàn)t煙氣中 SO2 的主要來(lái)源,并從煤氣凈化脫硫、焦?fàn)t爐體密封、 焦?fàn)t煤氣加熱系統(tǒng)調(diào)整等方面進(jìn)行了改進(jìn), 以確保焦?fàn)t煙氣中 SO2 排放指標(biāo)達(dá)到合格標(biāo)準(zhǔn)。

1 7 m焦?fàn)t煙氣中 SO2 主要來(lái)源

1.1 焦?fàn)t煤氣燃燒產(chǎn)生 SO2

鲅魚(yú)圈 7 m 焦?fàn)t為復(fù)熱式焦?fàn)t,正常生產(chǎn)狀態(tài)下,以高爐煤氣加熱為主,但由于焦?fàn)t煤氣過(guò)剩,后續(xù)煤 氣 平 衡 需 要,高爐煤氣中會(huì)配入一定比例的焦?fàn)t煤氣,摻混比按照 3%~5%控制,但實(shí)際摻混比較高, 通常大于 5%, 焦?fàn)t煤氣耗量為10 000~15 000 m3/h。 高爐年修或生產(chǎn)情況異常時(shí),倒換為純焦?fàn)t煤氣加熱。

1.1.1 焦?fàn)t煤氣中 H2S 燃燒生成 SO2

焦?fàn)t煤氣中的硫主要以 H2S 形態(tài)存在[1-3]。 焦?fàn)t煤氣凈化脫硫脫氰采用真空碳酸鉀法脫硫工藝, 出口 H2S 質(zhì)量濃度通常控制在 300 mg/m3,按此計(jì)算, 焦?fàn)t煤氣燃燒影響煙氣排放的 SO2 濃度將達(dá)到 14~21 mg/m3。

1.1.2 焦?fàn)t煤氣中有機(jī)硫燃燒生成 SO2

焦?fàn)t煤氣中有機(jī)硫主要包括二硫化碳(CS2)、噻吩(C4H4S)、甲基噻吩(C5H6S)和甲基醇(CH3HS),以及少量其他硫醇、硫醚類的有機(jī)硫[1-3]。焦?fàn)t煤氣中有機(jī)硫的總質(zhì)量濃度為 500~900 mg/m3。 焦?fàn)t煤氣中有機(jī)硫的平均含硫質(zhì)量分?jǐn)?shù)約為 60%, 其總含硫質(zhì)量濃度為 300~540 mg/m3,產(chǎn)生的 SO2 質(zhì)量濃度為 600~1 080 mg/m3。

1.2 焦?fàn)t爐墻竄漏的荒煤氣燃燒產(chǎn)生 SO2

焦?fàn)t爐體磚體砌筑留有一定的灰縫, 焦?fàn)t生產(chǎn)過(guò)程中,會(huì)產(chǎn)生竄漏[4-5],常規(guī)焦?fàn)t爐體竄漏率一般在 1%左右。 焦?fàn)t炭化室爐墻竄漏時(shí),未經(jīng)處理的荒煤氣直接由炭化室泄漏至燃燒室, 荒煤氣中的 H2S 燃燒生成 SO2。 荒煤氣中含有大量的 H2S氣體, 質(zhì)量濃度一般為 5 000~6 000 mg/m3左右,是精制煤氣濃度的 20 倍以上。 因此,即使炭化室爐墻有局部竄漏,也極易造成焦?fàn)t煙囪煙氣中 SO2排放指標(biāo)超標(biāo)。 對(duì)于鲅魚(yú)圈 7 m 焦?fàn)t,按照荒煤氣中 H2S 質(zhì)量濃度 6 000 mg/m3計(jì)算,產(chǎn)生的 SO2 質(zhì)量濃度為 16 940 mg/m3。若焦?fàn)t泄漏率為 1%,每小時(shí)泄漏荒煤氣約 1 250 m3。 根據(jù)計(jì)算,僅焦?fàn)t爐墻竄漏影響煙囪排放的 SO2 濃度將達(dá)到 35 mg/m3。

2 7 m 焦?fàn)t煙氣 SO2 控制措施

2.1 降低焦?fàn)t煤氣 H2S 含量

2.1.1 控制配煤硫分

為了從源頭控制焦?fàn)t煤氣 H2S 含量, 在制定配煤方案時(shí),應(yīng)充分考慮配煤硫分,要求配合煤硫含量在 0.7%以下, 進(jìn)入脫硫工序前 H2S 含量在6 000 mg/m3以下。 鲅魚(yú)圈煉焦部在保證焦炭質(zhì)量的前提下, 積極選擇低硫主焦煤 (以進(jìn)口峰景焦煤、薩阿吉焦煤為主),同時(shí)停止使用內(nèi)蒙古高硫肥煤,從而達(dá)到控制配合煤硫含量的要求。

2.1.2 改進(jìn)焦?fàn)t煤氣脫硫工藝

鲅魚(yú)圈現(xiàn)有焦?fàn)t煤氣真空碳酸鉀煤氣脫硫裝置,設(shè)計(jì)煤氣處理能力為 125 000 m3/h,脫硫后煤氣 H2S 含量≤200 mg/m3。由于焦?fàn)t滿負(fù)荷生產(chǎn)時(shí),煤氣發(fā)生量為 145 000 m3/h, 現(xiàn)有脫硫裝置能力不能滿足要求,脫硫后煤氣 H2S 含量為400~500 mg/m3。

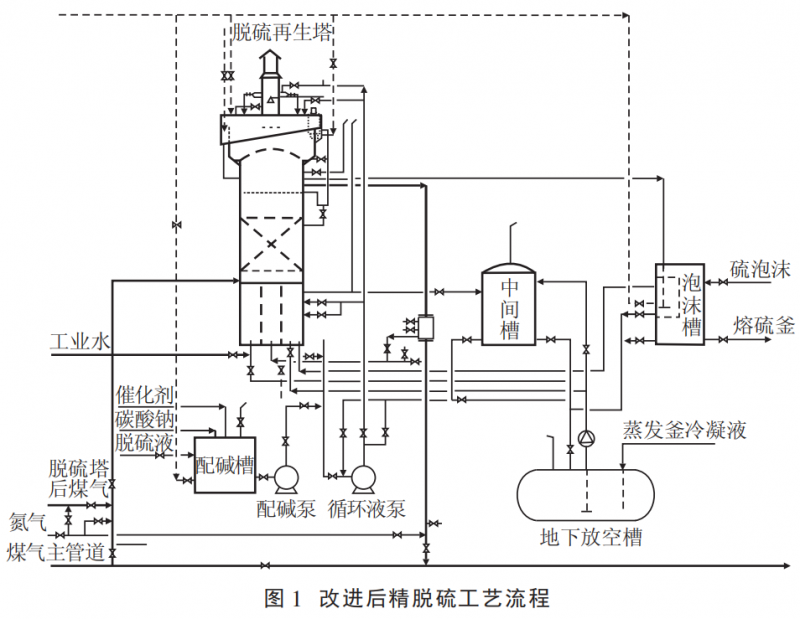

因此,對(duì)原脫硫系統(tǒng)進(jìn)行改造,在原真空碳酸鉀脫硫裝置后新建一套煤氣處理量 為 150 000 Nm3/h的一塔式堿法脫硫裝置, 將煤氣中的 H2S 含量從400~500 mg/m3降至 20 mg/m3以下。 改進(jìn)后精脫硫工藝流程見(jiàn)圖 1。

焦?fàn)t煤氣從真空碳酸鉀脫硫后接三通進(jìn)入精 脫硫塔下部, 并在塔內(nèi)自下而上與頂部噴灑的再生脫硫液于氣液分布盤(pán)和填料層逆向接觸, 進(jìn)行液相催化氧化的化學(xué)反應(yīng), 碳酸鈉與煤氣中的絕大部分 H2S 和 HCN 在脫硫液中充分反應(yīng)。 由于熔硫會(huì)消耗一部分催化劑, 為了保證一定的催化劑濃度,采用連續(xù)投加少量催化劑的措施。 反應(yīng)后的脫硫液流入塔底煤氣液封槽, 由精脫硫液循環(huán)泵打至再生段,通過(guò)自吸式噴射器射流引入空氣,并補(bǔ)充一定的動(dòng)力風(fēng), 在再生段底部進(jìn)行氧化再生反應(yīng),再生的溶液保持一定的液位,并通過(guò)液位調(diào)節(jié)器自動(dòng)調(diào)節(jié)流到脫硫段噴灑管線進(jìn)行噴灑,再生的脫硫液與煤氣逆向接觸,形成一個(gè)閉路循環(huán)。

2.2 減少焦?fàn)t爐墻竄漏

2.2.1 提高集氣管壓力

為了有助于焦?fàn)t爐墻磚縫石墨的生成, 避免外界冷空氣竄漏進(jìn)入炭化室, 造成焦炭和副產(chǎn)品的燒損,在整個(gè)結(jié)焦過(guò)程中,控制炭化室壓力,使其略大于燃燒系統(tǒng)壓力, 并以結(jié)焦末期炭化室底部壓力不小于 5 Pa 為原則,控制集氣管壓力。 由于鲅魚(yú)圈 7 m 焦?fàn)t為蓄熱室分格設(shè)計(jì), 蓄熱室頂部吸力無(wú)法測(cè)量,燃燒系統(tǒng)壓力的均勻性差,加之受海上氣候影響, 炭化室底部壓力在結(jié)焦末期波動(dòng)范圍為±10 Pa,因此,為避免炭化室砌體磚縫中積炭被燒掉而造成竄漏, 控制集氣管壓力高于應(yīng)設(shè)值 5~10 Pa。

2.2.2 降低分煙道吸力

在保證空氣過(guò)剩系數(shù)合理的前提下, 將進(jìn)風(fēng)門開(kāi)度增大 20 mm,分煙道吸力減小 30 Pa 左右,避免加熱系統(tǒng)吸力與炭化室系統(tǒng)吸力差過(guò)大,造成荒煤氣從爐墻磚縫進(jìn)入燃燒系統(tǒng), 從而增加廢氣中 SO2 含量,影響焦?fàn)t煙囪指標(biāo)。

2.2.3 增加看火孔壓力

在各周轉(zhuǎn)時(shí)間內(nèi), 看火孔壓力通常應(yīng)保持在(0±5)Pa 范圍內(nèi)。 看火孔壓力偏低,容易出現(xiàn)煤氣短路,燃燒不完全,燃燒效率過(guò)低,同時(shí)爐頂區(qū)域的煤粉、焦粉等被吸入立火道(或蓄熱室),對(duì)爐體造成不可逆轉(zhuǎn)的損害;看火孔壓力過(guò)高,則爐頂散熱增加,惡化爐頂操作環(huán)境,同時(shí)造成拉條的燒損變形。 根據(jù)現(xiàn)場(chǎng)實(shí)際情況,為改善邊火道溫度,同時(shí)減少因吸力過(guò)大造成的煤氣短路問(wèn)題, 控制看火孔壓力略高于正常范圍,一般控制在 10~15 Pa,以利于降低蓄熱室頂部吸力, 在一定程度上減少了炭化室爐墻的竄漏,減少 SO2 的排放。

2.2.4 改善焦?fàn)t爐體密封

鲅魚(yú)圈 7 m 焦?fàn)t炭化室平均寬度 450 mm,屬于窄炭化室設(shè)計(jì), 焦?fàn)t廢氣盤(pán)排列緊密, 間距僅200 mm 左右,廢氣盤(pán)與焦?fàn)t小煙道連接處密封處理難度大,外部冷空氣從此處漏入小煙道,與煤氣在小煙道提前燃燒,小煙道、蓄熱室溫度升高,不僅影響煤氣消耗,而且造成壓力系統(tǒng)分布不均,爐體竄漏增加。 因此,對(duì)廢氣盤(pán)與焦?fàn)t小煙道連接處進(jìn)行重新密封抹補(bǔ),增加嚴(yán)密程度,降低燃燒系統(tǒng)SO2。 具體措施如下:

(1) 以水玻璃:A 級(jí)粘土火泥:水=1:3:5 的比例調(diào)成稀漿, 將直徑 50 mm、25 mm、10 mm 的石棉繩提前 24 h 浸泡,使繩內(nèi)充滿粘土泥漿。

(2) 用扁鏟將廢氣盤(pán)與小煙道連接處原密封材料清理干凈,并用風(fēng)管吹掃干凈,以利于重新填塞石棉繩。

(3) 用稀粘土泥漿把廢氣盤(pán)與焦?fàn)t小煙道連接處浸濕,根據(jù)連接處縫隙大小,選擇略粗的石棉繩進(jìn)行填塞,填塞過(guò)程要求繩頭相互搭接嚴(yán)密,不允許有漏填,用錘子將石棉繩砸實(shí)。

(4) 將 A 級(jí)粘土火泥和骨料以 1:1 的比例用水調(diào)配成適當(dāng)軟硬的抹補(bǔ)泥料, 將廢氣盤(pán)與焦?fàn)t小煙道連接處的縫隙填滿填平。

(5) 待石棉繩和泥料基本干燥后, 用稀粘土泥漿涂抹光滑平整,不允許有裂縫或者不嚴(yán)。

2.3 控制異常生產(chǎn)狀況下焦?fàn)t煙氣 SO2 指標(biāo)

2.3.1 制酸工序異常停機(jī)處理措施

鲅魚(yú)圈脫硫制酸工序分為脫硫工序和制酸工序。 運(yùn)行過(guò)程中,若制酸系統(tǒng)發(fā)生泄漏、故障停產(chǎn),為保證脫硫工序正常生產(chǎn), 將脫硫解析出的 H2S 酸氣通入焦?fàn)t煤氣系統(tǒng), 煙囪煙氣 SO2 指標(biāo)將大幅提升。 生產(chǎn)過(guò)程中,為控制煙氣 SO2 指標(biāo),具體采取以下措施:

(1) 制酸系統(tǒng)停產(chǎn)后, 焦?fàn)t立即停止摻混焦?fàn)t煤氣,并同時(shí)停止焦?fàn)t爐頭輔助加熱。

(2) 制酸工序恢復(fù)生產(chǎn)后, 焦?fàn)t煤氣管道里仍有殘余 H2S 酸氣, 先打開(kāi) 2~4 根邊爐輔助加熱管,少量消耗焦?fàn)t煤氣,并根據(jù)指標(biāo)情況陸續(xù)恢復(fù)爐頭輔助加熱及摻混。

(3) 進(jìn)行工藝改進(jìn), 將 H2S 酸氣管線接入精脫硫工序煤氣入口,在制酸工序短時(shí)間(6 h 以內(nèi))停產(chǎn)時(shí),使 H2S 酸氣直接進(jìn)入精脫硫工序處理。

2.3.2 焦?fàn)t停止加熱過(guò)程中煙氣 SO2 控制措施

焦?fàn)t停止加熱后,加熱煤氣來(lái)源切斷。 由于焦?fàn)t在設(shè)計(jì)上煙道翻板不是完全密封的, 廢氣盤(pán)上空氣蓋板也不是完全封閉(開(kāi)度小于正常加熱)隔絕空氣的,在焦?fàn)t停止加熱后,雖然無(wú)加熱煤氣,但仍有空氣(少于正常加熱用空氣)在燃燒系統(tǒng)內(nèi)流動(dòng),從而形成廢氣,造成焦?fàn)t熱量不斷流失。 由于溫度的變化,焦?fàn)t爐體出現(xiàn)收縮,爐墻的磚縫等竄漏加劇,在恢復(fù)焦?fàn)t生產(chǎn)時(shí),焦?fàn)t的竄漏率大幅提高,在恢復(fù)生產(chǎn)初期造成煙囪煙氣中的 SO2 超標(biāo)排放。 針對(duì)此問(wèn)題,在焦?fàn)t停止加熱后,需要合理控制煙道吸力和進(jìn)入的空氣量。 通過(guò)對(duì)現(xiàn)場(chǎng)實(shí)際情況進(jìn)行試驗(yàn),主要從以下兩方面進(jìn)行控制:一方面,盡量減小煙道吸力,通過(guò)對(duì)煙道翻板的手動(dòng)調(diào)整,使分煙道吸力控制在 80~100 Pa 范圍;另一方面,用石棉蓋板將廢氣盤(pán)風(fēng)門遮蓋,預(yù)留10~20 mm左右的縫隙。 通過(guò)兩方面的調(diào)整和配合,以確保看火孔頂部無(wú)煤氣積聚。

3 7 m 焦?fàn)t煙氣 SO2 排放指標(biāo)控制效果

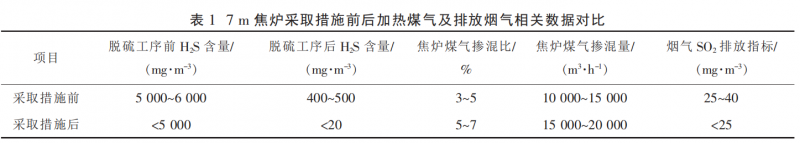

鲅魚(yú)圈 7 m 焦?fàn)t采取以上 SO2 控制措施后,焦?fàn)t煙氣 SO2 排放指標(biāo)明顯改善。7 m 焦?fàn)t采取措施前后加熱煤氣及排放煙氣相關(guān)數(shù)據(jù)對(duì)比如表 1所示。

由表 1 可以看出,通過(guò)配煤源頭控制,荒煤氣中 H2S 含量降低; 精脫硫工序穩(wěn)定運(yùn)行后, 出口H2S 含量控制在 20 mg/ m3以下,焦?fàn)t煤氣摻混比適當(dāng)提高, 對(duì)煙氣 SO2 指標(biāo)影響不大, 焦?fàn)t煙氣SO2 排放指標(biāo)能夠控制在 25 mg/ m3以下, 達(dá)到了標(biāo)準(zhǔn)要求。

4 結(jié)語(yǔ)

鞍鋼鲅魚(yú)圈煉焦部 7 m 焦 爐 煙 氣 SO2 排 放指標(biāo)偶有超標(biāo),通過(guò)采取控制配煤硫分,改 進(jìn) 焦?fàn)t煤氣脫硫工 藝,提高集氣管壓力,降 低 分 煙 道吸力,增加看火孔壓力和改善焦?fàn)t爐體密封等措施,同時(shí)從制酸工序異常停機(jī)處理和焦?fàn)t停止加熱 過(guò) 程 中 煙 氣 SO2 控制兩方面控制異常生產(chǎn)狀況下焦?fàn)t煙氣 SO2 指標(biāo), 使焦?fàn)t煤氣 SO2 排放指標(biāo)降至 25 mg/m3以下,達(dá)到了焦化企業(yè)煙囪煙氣排放標(biāo)準(zhǔn)的要求。

參考文獻(xiàn)

[1] 劉志成. 控制焦?fàn)t煙氣中的 SO2 和 NOX 排放的探索[J]. 能源研究與管理, 2018(2): 56-57, 66.

[2] 李立業(yè), 田京雷, 黃世平. 焦?fàn)t煙氣 SO2 和排放控制[J]. 燃料與化工, 2017, 48(2): 1-3.

[3] 李學(xué)志, 張善學(xué), 申勇, 等. 控制焦?fàn)t煙氣中的 SO2 和 NOX 排放的措施[J]. 金屬世界, 2015(6):72-74.

[4] 陳勇. 檢查及其治理焦?fàn)t爐墻串漏實(shí)現(xiàn) SO2 達(dá)標(biāo)排放的方法及措施[J]. 河南冶金, 2016, 24(5): 16-18, 35.

[5] 仇振東, 張建, 車成明. 焦?fàn)t煙囪二氧化硫超標(biāo)排放的分析與治理[J]. 包鋼科技, 2016, 42(5): 95-98.